高强度铸铜材料CuAl11Fe6Ni6的试验研究

刘宝安,高 祥,胡 静

(中国铁道科学研究院 机车车辆研究所,北京100081)

高速铁路动车组和大功率机车中的重要铸造零件如调整圈、触头等要求使用高强度铸铜CuAl11Fe6Ni6材料,其性能指标要满足:抗拉强度Rm≥750 MPa;屈服强度Rp0.2≥380 MPa;A≥5%。GB 1176—87中没有合适的牌号能与之对应,其性能指标都低于上述要求。因此,没有现存的国标材料可以直接采用,必须对材料进行试验研制。

1 基本分析

CuAl11Fe6Ni6材料属于铝青铜,其特点是强度高,铜基中加入的主要合金元素是铝和镍。国外标准DIN EN 1982《铜及铜合金—铸锭与铸件》,其中表35中列出的材料GM-CuAl11Fe6Ni6,其机械性能能够满足要求,可作为基本参考资料,其化学成分如表1。

2 初步试验

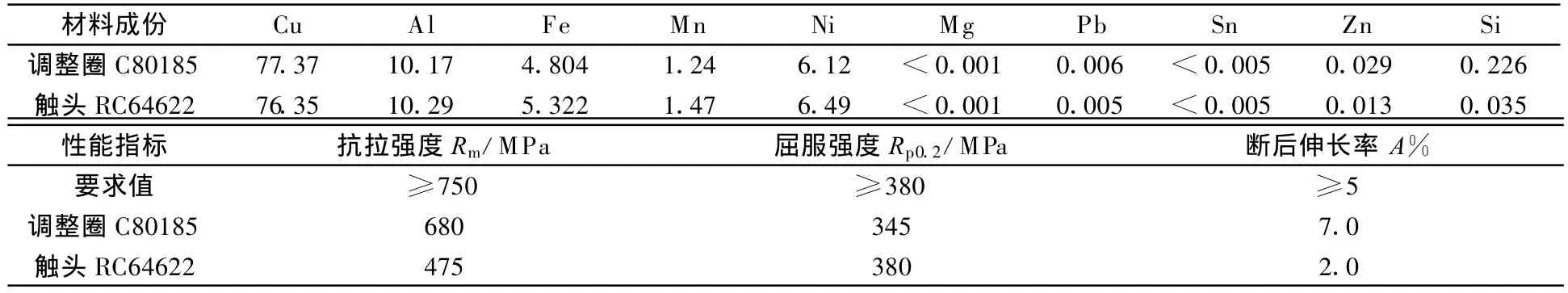

参考表1中的化学成分,采用熔模铸造方法进行初步试验,使用QSN750光谱分析仪、CMT5305电子万能试验机对单铸试样和铸件本体进行检测,结果如表2。

表2所示的试验结果说明,在化学成分都符合标准中相应材料牌号的情况下,其机械性能可能差别还很大,并且不合格。分析其原因,这与铸造工艺有关,所以在铸造工艺不稳定或不合理的情况下,进行化学成分试验研究是无法达到预期效果的,有必要先对铸造工艺方法进行研究。

3 铸造工艺方法的对比试验研究

在铸造方法上,铸铜件及其他有色合金除了采用砂型铸造外,还广泛采用金属型铸造、熔模铸造、离心铸造、低压铸造以及石墨型铸造等多种特种铸造方法。在铜合金铸造中,采用金属型铸造方法,以加速合金的凝固,对提高铸件质量,减少铸造缺陷,具有重要的作用。金属型铸造可细化晶粒(特别是对于铝青铜),减少气孔,提高合金的机械性能和气密性。在不具备金属型铸造条件的情况下,采用熔模铸造也是可行的,而在浇铸时可采用快速凝固措施或采用热处理手段来获得细小晶粒的办法。细晶强化原理告诉我们:晶粒尺寸减小,合金强度提高。一般情况下,多晶体强度及其晶粒尺寸间关系符合Hall-Petch公式:

式中σs为多晶体的屈服强度;σi为晶格摩擦力;k为常数;d为平均晶粒直径。细化晶粒的突出优点是在提高强度的同时可以提高材料的塑性。这是由于晶粒细化后,材料变形时晶界处位错塞积所造成的应力集中可以得到有效缓解,推迟了裂纹的萌生,材料断裂前可以实现较大的变形量。细化晶粒也正是由于这一优点而得到了广泛应用。另外,浇冒口的位置和方向对于铸件中是否存在铸造缺陷的影响很大。所以,在浇冒口的位置、方向及其他工艺措施的选择上要注意实现晶粒的细化和尽量避免铸造缺陷的出现。

表1 化学成分的参考%

表2 CuAl11Fe6Ni6材料的初步试验

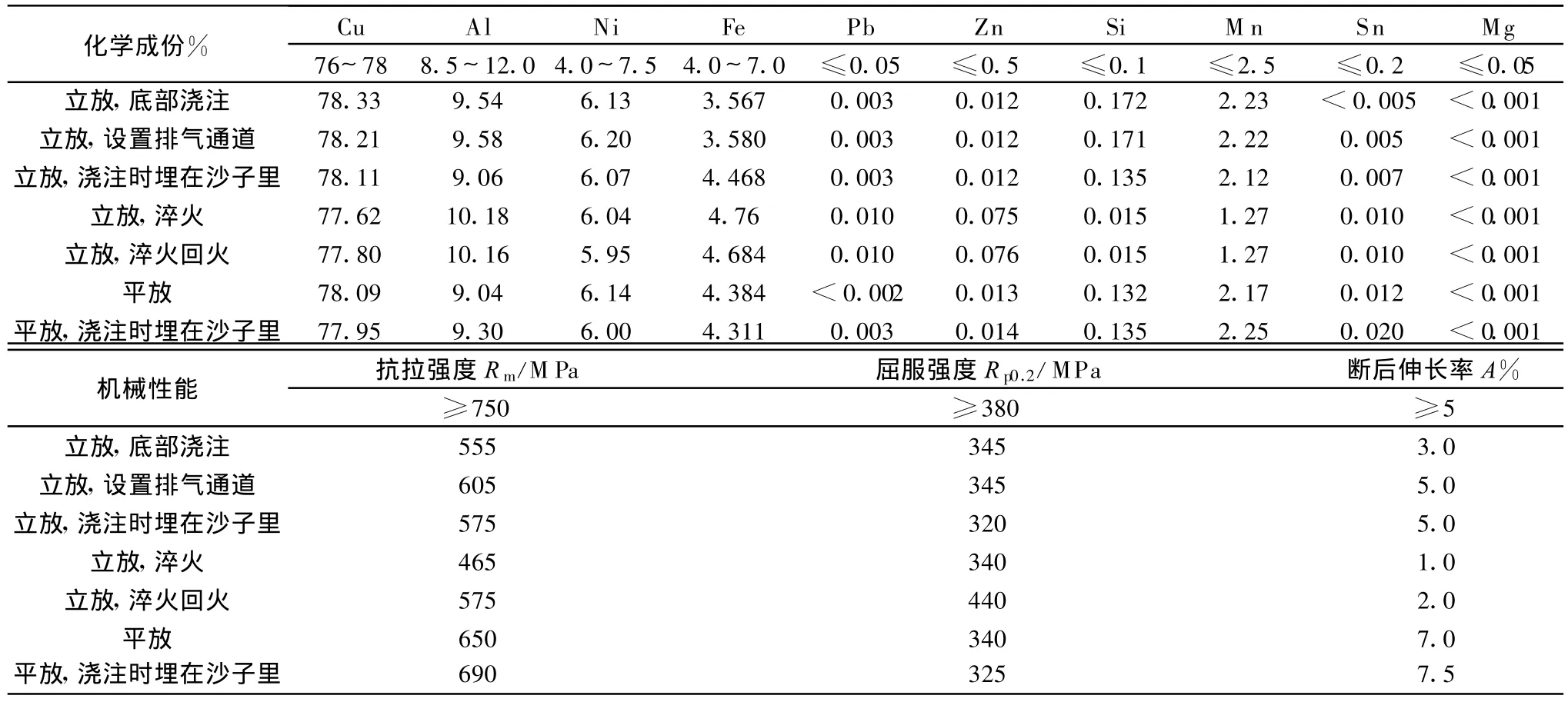

以触头RC64622为例,试验对比铸造工艺对性能的影响,数据如表3。

表3所示试验结果表明:对于触头RC64622这个铸铜件来说,采用“平放,浇注时埋在沙子里”的措施,其效果最好。因此,可选用该种工艺方法。

4 所选工艺方法的验证及化学成分的初选

在铜中添加适量合金元素形成固溶体,合金的强度一般将得到提高。引起固溶强化的因素包括点缺陷和位错之间的弹性交互作用、电交互作用、化学交互作用等。在适当的温度下进行固溶处理是合金获得良好性能的关键工艺。

在铸造铝青铜中,铝是主合金元素。在Cu-Al二元合金系中存在有α、β、γ2等相。其中α相是铝溶于铜中的固溶体,具有较高的强度和良好的塑性;β相是以电子化合物Cu3Al为基的固溶体,具有较高的强度和塑性,但只稳定地存在于565℃以上的温度,当温度降至565℃以下时,β相发生共析转变而形成α+γ2相;γ2相是以电子化合物Cu9Al4为基的固溶体,强度低,硬而脆。在常温下,铝的含量<9%的铝青铜应具有单相α组织;铝的含量在9%~12%时应具有α+(α+γ2)组织;而铝的含量>12%时,应具有γ2+(α+γ2)组织。

但是在实际铸造过程中,由于冷却速率不同而使转变情况有所不同。为了进一步改善铸造铝青铜的力学性能,也不应忽视其他辅助强化元素及杂质元素的影响作用。

铝青铜中Fe有3方面的作用,即细化晶粒、提高耐磨性和消除“缓冷脆性”。Fe含量超过4%时,则出现Al3Fe化合物(又称K相)呈颗粒状,此时Fe可以起到变质作用细化晶粒,可以显著减轻合金因“自发退火”而变脆的倾向。含铁量进一步增加会有针状Al3Fe析出,降低合金的力学性能。因此铝青铜的Fe含量不超过6.5%。Mn的作用也有3方面,即固溶强化、提高耐腐蚀性和消除“缓冷脆性”。此外,Ni也能细化晶粒,能够扩大铸造铝青铜的α相区,提高铝青铜的强度、硬度、热稳定性和耐蚀性。在复杂的高铝青铜中同时加入Fe、Ni会有很高的综合力学性能。

以上述有关理论和标准DIN EN 1982为参考,在选定的工艺条件下,完成触头RC64622的铸造试验,所得数据如表4。

从表4所列试验结果可见,在工艺方法合适的前提下,当化学成分中Ni含量6.20%~6.90%,Fe含量4.30%~4.60%,Mn含量2.12%~2.35%,Al含量9.40%~9.60%时,所得CuAl11Fe6Ni6材料铸铜件的机械性能指标接近要求数值。

表3 铸铜件的铸造工艺对其性能的影响

表4 触头RC64622在选定工艺条件下的试验结果

5 化学成分的优选

从化学成分初选试验结果(表4)中,也可以看出:其机械性能指标只是接近要求值,况且在批量生产的波动过程中还不够稳定,因此有必要对化学成分进行优化。有关理论指出,在Cu-Al-Ni-Fe铝青铜中出现Ni-Fe-Al相(通称为K相),合金中的含铝量、铁镍含量及相互比例都会影响K相的析出及合金性能。当合金中含镍量大于铁时,K相呈层状析出;含铁量大于镍时,K相以块状析出。只有当铁镍含量大致相同时,K相以细粒状析出,这样合金能得到较高的力学性能。另外,适当提高Al含量,可以提高材料的合金化程度,从而提高合金的强度。

根据上述理论的指导,试验结果如表5。

根据表5试验数据,并对比表4所示的结果,可以看出:Al含量相对较高,控制在10%~12%,并且Fe、Ni含量大致相同,控制在6%~7%时,材料的力学性能最高;而当Al含量降低并且Fe、Ni含量有一定差距时,材料的力学性能要下降。与前述理论吻合。因此在生产中要控制铝含量、铁镍含量及相互比例,同时要严格控制其他杂质元素的含量,即可获得较为满意的力学性能。

6 CuAl11Fe6Ni6铸铜件批量生产的结果验证

批量生产中典型高强度铸铜件触头和调整圈的实际测试结果如表6。表中数据显示,CuAl11Fe6Ni6材料批量产品的测试指标完全满足了设计的使用性能要求。

表5 CuAl11Fe6Ni6化学成分的优选试验结果

表6 批量验证结果

[1] 刘 平,赵冬梅,田保红著.高性能铜合金及其加工技术[M].北京:冶金工业出版社,2005.

[2] 李炯辉,林德成主编.金属材料金相图谱下册[M].北京:机械工业出版社,2006.

[3] 魏华胜主编.铸造工程基础[M].北京:机械工业出版社,2002.

[4] 陈 琦,彭兆弟主编.铸造技术问题对策[M].北京:机械工业出版社,2007.