潜入喷管背部容腔对点火初期压强振荡影响的数值研究①

郜 冶,胡 伟

(哈尔滨工程大学航天工程系,哈尔滨 150001)

0 引言

在固体火箭发动机的点火初期,点火发动机喷流产生的点火冲击波扫过药柱表面时,药柱表面压强产生振荡,并具有很大的升压梯度。固体火箭发动机在生产、运输、存储和使用过程中,因为种种原因药柱可能产生裂纹。国内外大量实验研究表明,升压梯度是导致裂纹扩展的重要因素[1]。喷管作为发动机主要部件之一,对压强振荡有重要影响[2]。潜入式喷管由于有部分结构深入到燃烧室中,在不增加发动机长度的条件下可增加装填系数,提高发动机的总冲,因此得到广泛应用。随着潜入段周围药柱的燃烧,潜入喷管背部的容腔体积也逐渐增大。文献[3-5]研究了潜入式喷管对燃烧室内压强振荡的影响,得出潜入式喷管引入的容腔体积与振荡幅值之间的近似线性关系。

本文采用文献[3]中的发动机模型,针对固体火箭发动机点火升压初始阶段,在喷管堵盖尚未打开的情况下,对发动机非线性、非定常的点火增压过程进行了数值研究,分析了药柱表面的压强振荡情况,研究了潜入喷管背部容腔对药柱表面压强振荡的影响。

1 数值计算方法

1.1 计算模型

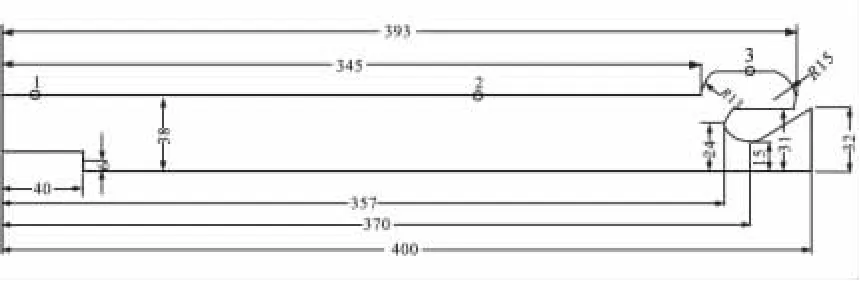

计算模型为典型的含潜入式喷管的发动机模型,如文献[3]所示,并在其基础上加入点火器简化模型,假设点火器为等径管,直径D=20 mm,喷口半径r=6 mm,如图1所示。轴向坐标原点取前封头位置,下游方向为x轴正方向。本文计算点火初期的压强振荡,时间极短,因此不考虑药柱的燃烧及加质,并假设药柱表面为刚性、绝热固壁。为得到药柱表面的瞬时压强数据,在发动机的头部、中部和背部容腔内设置3个监测点(图1中1~3),坐标分别为(15,38)、(235,38)、(370,50),单位为 mm。

图1 计算模型Fig.1 Calculation model

1.2 控制方程

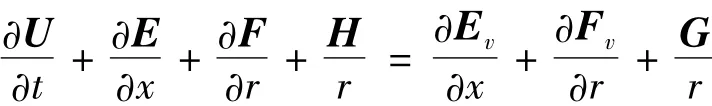

控制方程主要由非定常守恒型N-S方程组和k-ε湍流方程组成。柱坐标系下的二维轴对称非定常可压缩N-S方程组为

其中:

1.3 边界条件及初始条件

假设点火燃气和燃烧室内的空气具有相同的物性参数,并满足完全气体状态方程。点火器喷流入口采用压强边界条件,点火压强爬升过程采用线性近似[6],点火器出口压强在0.5 ms时间内从0.1 MPa线性上升到3 MPa,其后保持不变,出口马赫数为1.0。喷管堵盖安装在喷管出口位置,为壁面边界条件。发动机轴线为轴对称边界条件。全场初始压强为1个大气压,燃烧室内空气静止,u=v=0,初场温度为300 K。

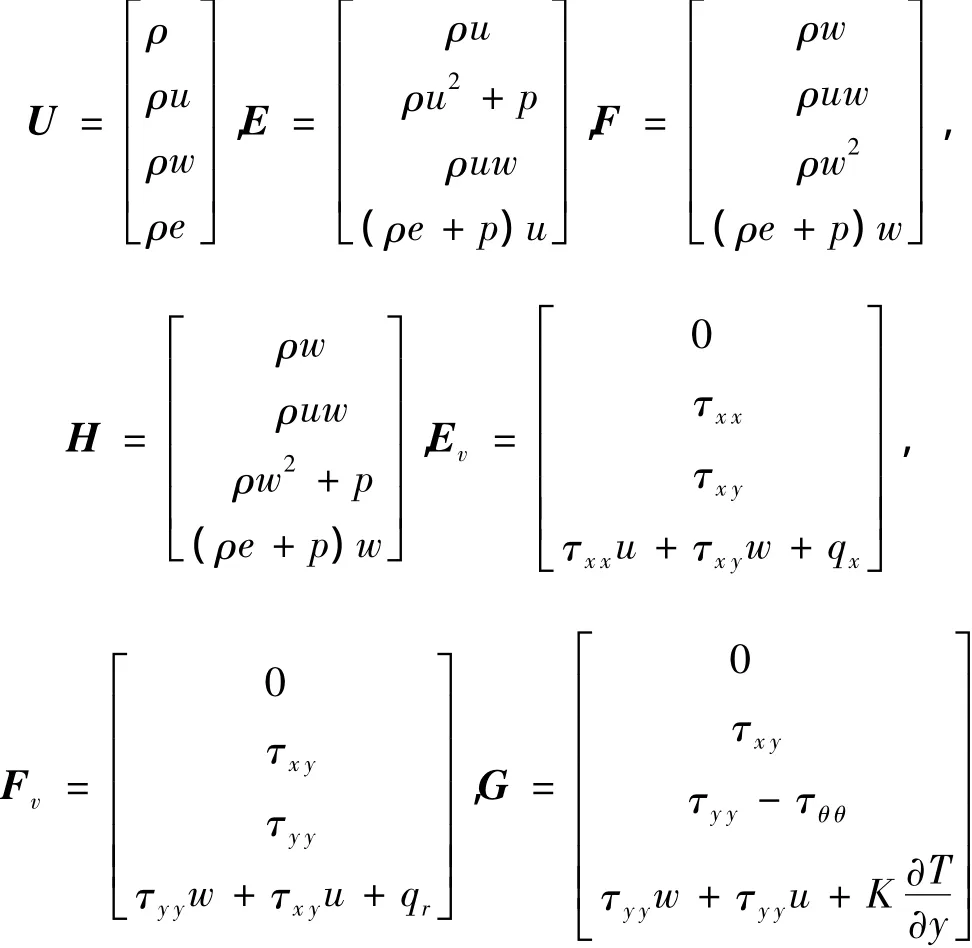

2 算例验证

点火发动机形成的非定常流场包含激波、旋涡等复杂流动现象,计算软件、离散格式在应用前应先进行检验,以保证计算结果的可靠性。本节利用FLUENT计算软件,采用Roe-FDS空间离散格式,对文献[7]中非定常激波在大气层中的运动现象进行了模拟,其实验条件为:激波管内径为24 mm,运动激波的马赫数为1.46。图2给出了本文计算得到的轴线上激波位置随时间的变化曲线,并与实验值和文献[8]中的计算值进行了对比。从图2可看出,计算结果与实验值、文献[8]计算值吻合较好,验证了数值方法的时间精度,保证了计算软件和离散格式在非定常激波问题上的计算可靠性。通过验证,本文的数值方法可用来计算发动机的点火增压过程。

图2 轴线上激波位置变化Fig.2 Position change of shock wave on axial line

3 计算结果分析

3.1 点火冲击波的形成机理

点火初期,从点火器喷口喷出的燃气属于高度欠膨胀燃气射流。燃气射流流出喷口时,从喷口压强膨胀到大气压产生膨胀波,由射流边界反射为压缩波,压缩波挤压燃烧室中的空气形成接触面,接触面不断压缩并加厚空气层使之一起向外扩展[9],至一定程度形成点火冲击波。以下从不同时刻的等压线图来描述点火冲击波的形成过程。

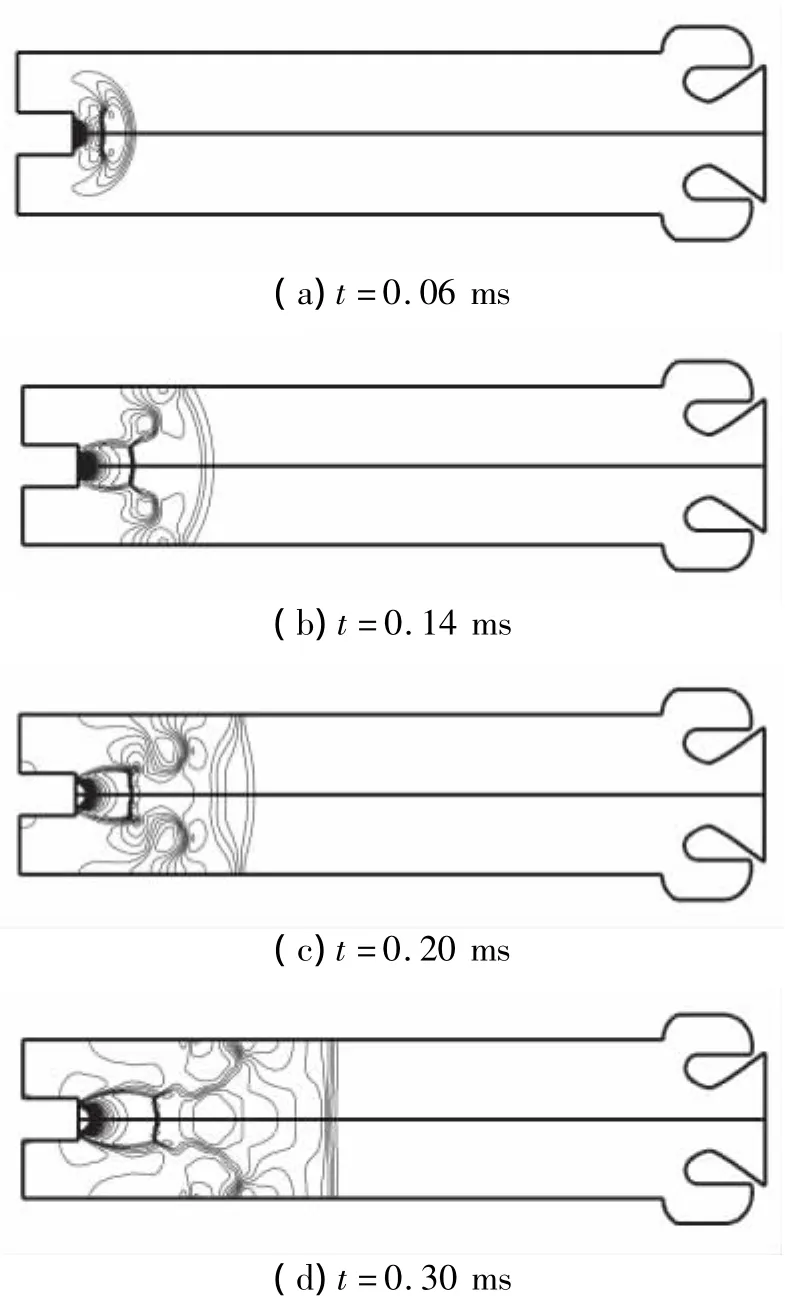

图3给出了不同时刻的波系图。点火器启动后,在t=0.06 ms时刻,点火器喷流形成弓形首激波和膨胀波如图3(a)所示。随着燃气的传播,喷流向下游发展形成桶形激波及马赫盘,如图3(b)所示,弓形首激波与药柱壁面发生碰撞产生反射激波,在药柱表面形成局部高压。从图3(c)中可清楚地看到,随喷口压强增大,喷口膨胀波的最大扩张角逐渐增大,弓形激波与壁面反射产生三叉激波马赫杆。至t=0.30 ms,点火过程产生的压缩波在燃气通道内传播、叠加形成正激波,即点火冲击波,如图3(d)所示。

图3 点火增压过程等压线图Fig.3 Pressure contours during ignition pressurization process

3.2 药柱表面压强振荡分析

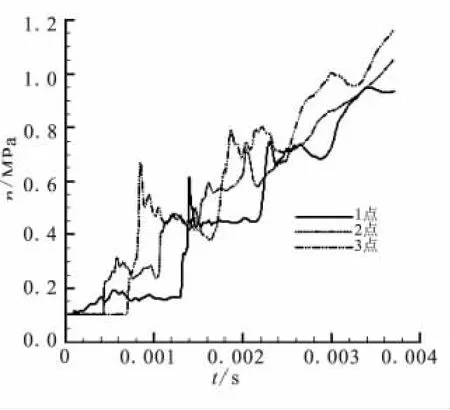

图4给出了点火初期1、2、3三监测点的压强变化曲线,曲线表明压强是振荡上升的过程,振荡包含2种周期的振荡,小周期的振荡嵌在大周期的振荡当中。从图4可看出,压强的振荡特性与监测点位置有关,药柱表面不同位置处的压强振荡特性不同。1点和3点振荡非常剧烈,2点振荡稍弱;1点和3点振荡频率近似相等,相位相差大约180°。这是因为在喷管堵盖打开之前,可将燃烧室视为一封闭声腔,1点和3点分别位于燃烧室的前端和尾端部分,压强振荡时2点均位于声振型的波腹位置。由于3点又位于潜入喷管的背部容腔内,是涡/激波相互作用的敏感区域,振荡幅度大于1点,2点最小。在3 ms以后,各监测点压强振荡逐渐减弱,压强趋于平稳上升,离发动机头部距离越远,压强值越大。

图4 点火增压过程监测点压强变化曲线Fig.4 Pressure history at the view points during ignition pressurization process

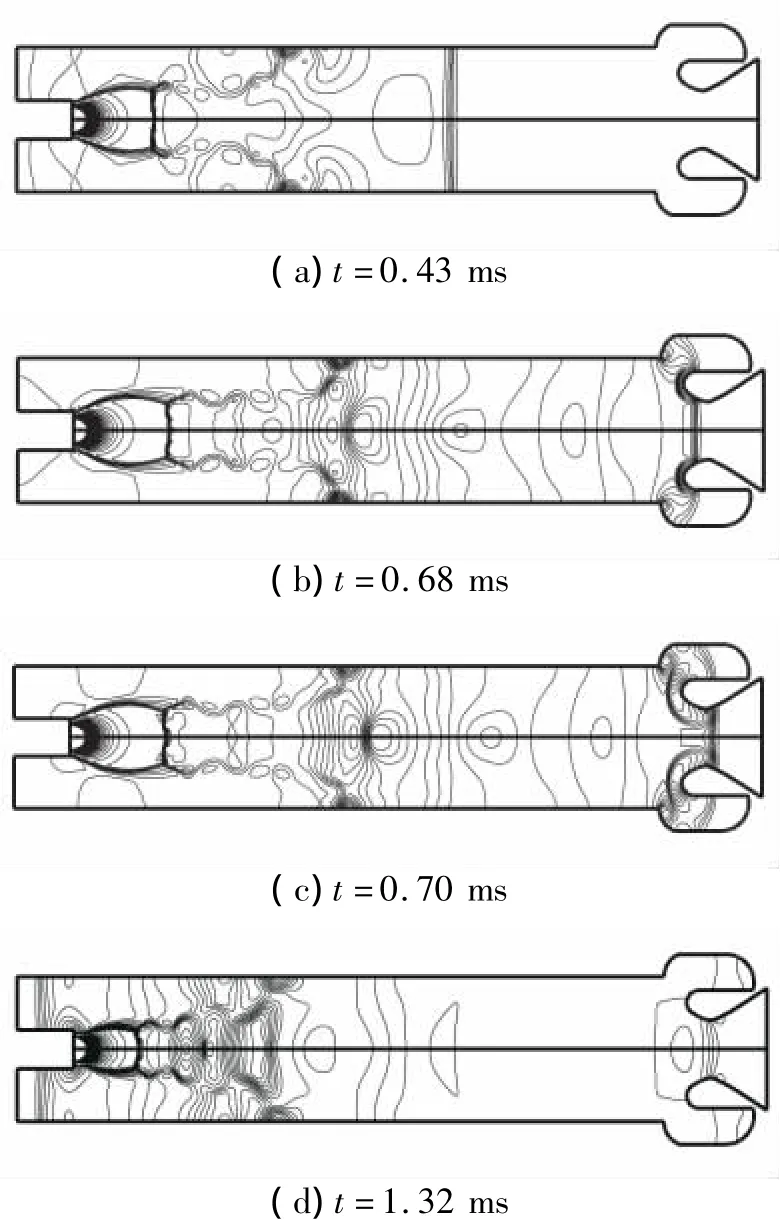

图5为不同时刻的流场等压线图。点火冲击波形成后在药柱通道内非定常运动,0.43 ms到达2监测点,如图5(a)所示,激波扫过2点后产生的高压使得2点处压强骤增,到达第1个压强峰值,升压梯度为12 MPa/ms。点火冲击波继续向下游运动,在到达喷管潜入段后发生分裂,一部分绕射燃烧室扩张拐角向容腔内部运动;一部分与潜入喷管头部碰撞发生反射,产生弧形反射激波向上游传播;剩余部分继续沿发动机轴向向喷管尾部传播,如图5(b)所示,图中可清晰地看到激波绕射拐角后产生的膨胀扇、涡结构及反射产生的弧形反射激波。到0.7 ms,容腔内的点火冲击波运动到3点,3点处压强突增。冲击波扫过3点后继续向后封头运动,遇到壁面发生反射,反射激波沿x负方向回移又重新扫过3点,使得3点压强再次升高并在瞬间到达第1个峰值,随后在涡的作用下压强剧烈振荡,压强值降低,如图4和图5(c)所示。在喷管及容腔区域,几何形状较为复杂,激波、反射激波、膨胀波、压缩波等相交、叠加后形成更为复杂的波系。复杂波系沿通道向上游传播,由于上游压强逐渐增大,激波逐渐衰减为压缩波。压缩波经过2点使得2点压强上升到第2个压强峰值,其升压梯度明显小于激波扫过2点产生的升压梯度。压缩波运动到发动机头部区域,由于发动机前封头附近压强相对较低,压缩波前后压强比增大,压缩波不断叠加重新生成一道激波,如图5(d)所示。在t=1.32 ms时刻,激波冲击1点使得该点压强剧增,升压梯度达到10.5 MPa/ms;激波到达前封头后与壁面发生碰撞反射,反射激波沿x正向传播再次扫过1点,使得1点压强迅速升高到第1个压强峰,其升压梯度为25.44 MPa/ms。反射激波比入射激波具有更高的升压梯度,说明反射激波具有更大的危害性。发动机头部产生的反射激波在经过燃气射流边界后由于前后压强差缩小又衰减为压缩波并向发动机尾部传播,压缩波在发动机内来回运动使得药柱表面压强继续振荡。

图5 不同时刻的流场等压线图Fig.5 Pressure contours of flow field at different tim e

综上所述,点火初期点火发动机喷流形成了高度非线性、非定常流场,流场中出现激波、压缩波、膨胀波等复杂流动现象,药柱表面的压强振荡是由激波、膨胀波、压缩波的传播及涡的相互作用造成的。

3.3 背部容腔体积对压强振荡的影响

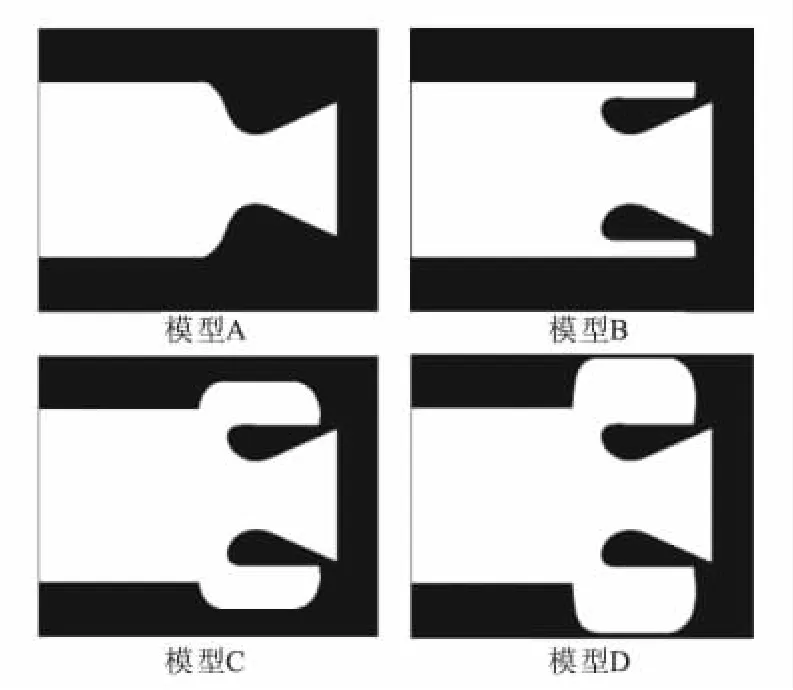

为了研究潜入喷管背部容腔对压强振荡的影响,数值模拟了4种不同喷管构型的火箭发动机点火增压过程。发动机模型同样来自文献[3],如图6所示。4种不同喷管构型引入了4种不同的背部容腔体积,其中喷管A是普通的收敛扩张喷管,无容腔;喷管C是本文的标准计算模型;喷管B和D是在喷管C的基础上分别减少和增加50%的容腔体积。

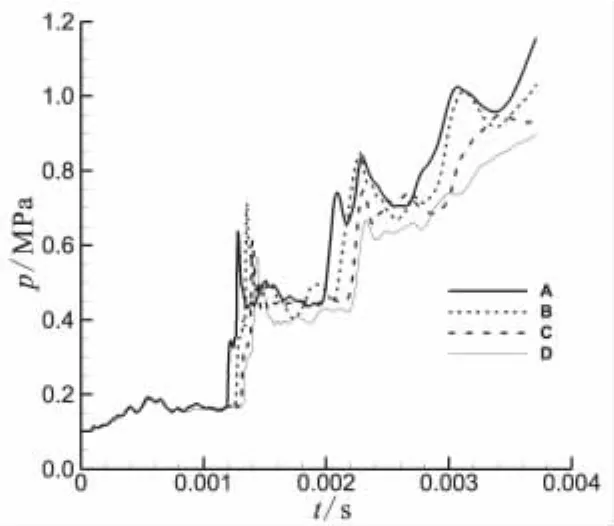

图7为不同空腔体积下1点的监测压强随时间的变化情况,图8给出了相应的升压梯度变化曲线。

总体上,4条压强变化曲线具有一致的振荡趋势。在点火冲击波到达1点之前,4条曲线基本重合并伴随小幅振荡,这是因为流场中的压强波动通过旋涡向发动机头部区域传播,使得发动机前封头附近的相对静止流场也出现振荡特性。同时,对于不同容腔体积的发动机模型,点火冲击波到达1点位置存在明显的时间滞后。在t=1.271 ms时刻,点火冲击波首先到达模型A的1点,模型 B、C、D依次滞后,模型 D滞后138μs。从压强峰值上分析,模型B在第1、第2个压强峰处峰值均为最大,分别为 0.713 MPa和0.846 MPa,模型A次之,C较小,D最小;在第3个压强峰处,模型A的峰值最大。说明压强峰值不仅与燃烧室初始容积有关(模型A初始容积最小),而且与喷管构型有关。

图6 4种不同喷管构型的发动机模型Fig.6 Four kinds ofm otor models w ith different nozzle shapes

图7 不同容腔体积下1点压强变化曲线Fig.7 Pressure history at view point No.1 for different cavity volumes

图8中的升压梯度曲线含有2个非常大的突跃,突跃发生在压强到达第1个压强峰值前。其中第1道突跃是由于激波扫过1点产生的,第2道突跃是由于反射激波冲击1点产生的。由于反射激波强度比入射激波强,第2道突跃具有更大的升压梯度。从图8可看出,升压梯度也是振荡变化的,模型B的升压梯度幅值变化最大,模型A次之,模型C和D幅值变化最小,尤其是在后半段接近平稳。升压梯度能够直接反映点火冲击的强度,发动机药柱不仅受到压强峰值载荷,还要受到升压梯度突跃产生的冲击,将更容易导致裂纹的扩展。

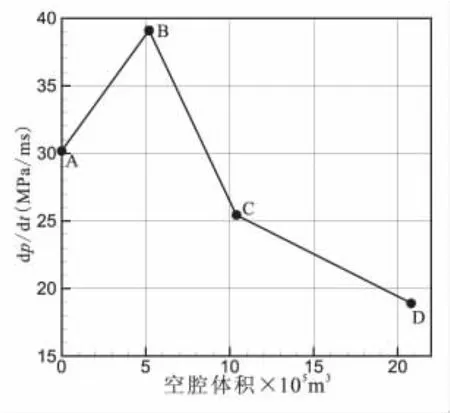

图9给出了最大升压梯度值随背部容腔体积的变化曲线。

图8 不同容腔体积下1点升压梯度变化曲线Fig.8 Pressurization history at view point No.1 for different cavity volumes

图9 最大升压梯度随空腔体积变化曲线Fig.9 Relationship between maximum pressurization and cavity volume

由图9可知,模型B的升压梯度峰值最大,达到39.09 MPa/ms,模型 A次之,最大升压梯度为30.18 MPa/ms。通过比较模型A与模型B的升压梯度峰值可知,升压梯度和燃烧室的初始容积并不是简单的线性关系,模型A无容腔体积,燃烧室初始容积最小,但升压梯度并不大于模型B。对于含有背部容腔的发动机模型B、C、D,随着容腔体积的增加,升压梯度逐渐递减。容腔体积对升压梯度的影响主要体现在两方面:一是容腔的存在要占用一部分点火燃气来填充空腔内的压强,容腔体积越大占用的燃气越多;二是空腔内的涡与激波的相互作用要耗散掉点火冲击波的能量,容腔体积越大耗散能量越多。二者共同作用使得压强峰值和升压梯度随容腔体积的增加而递减。

4 结论

(1)点火初期,点火冲击波、膨胀波、压缩波的传播及涡的相互作用造成了药柱表面的压强振荡,发动机头部和容腔内压强振荡最为剧烈,升压梯度远大于正常值,该处裂纹最易发生进一步扩展。

(2)潜入喷管背部容腔对药柱表面的压强振荡产生重要影响,压强峰值和升压梯度峰值随容腔体积的增加而递减,设计潜入喷管时应考虑容腔体积对压强振荡的影响。

[1] 崔小强,白晓征,周伟,等.点火冲击波与药柱裂纹流固耦合作用机理数值模拟研究[J].固体火箭技术,2010,33(1):9-12.

[2] 陈晓龙,何国强,等.潜入式喷管对燃烧室中压强振荡的影响[J].固体火箭技术,2010,33(3):252-255.

[3] F Stella,F Paglia.Pressure oscillation in solid rocketmotors:Numerical study[J].Aerospace Science and Technology,2010.

[4] Anthoine J,Buchlin JM,Guery JF.Effectof nozzle cavity on resonance in large SRM:numerical simulations[J].Journal of Propulsion and Power,2003,19(3):374-384.

[5] Anthoine J,Buchlin JM,et al.Effect of nozzle cavity on resonance in large SRM:theoreticalmodeling[J].Journal of Propulsion and Power,2002,18(2):304-311.

[6] 葛爱学.固体火箭发动机点火过程与药柱裂纹相互作用机理研究[D].国防科技大学,2004:50-108.

[7] 常熹钰,易仕和,罗俊荣,等.激波与森林作用的实验研究[J].火灾科学,1999,8(2):56-61.

[8] 刘君,张为华,郭正.点火发动机形成的受限喷流流场数值模拟[J].固体火箭技术,2000,23(1):6-8.

[9] 徐强,李军.燃气射流起始冲击波形成机理的实验研究[J].推进技术,2009,21(3):16-18.

[10] 王志健,赵汝岩.点火发动机点火喷流传播过程分析[J].推进技术,2010,31(4):452-455.