钠硫电池硫电极容器防腐蚀性能发展现状

邱广玮, 曾乐才, 刘 平

(1.上海理工大学,上海 200093;2.上海电气集团股份有限公司中央研究院,上海 200070)

1 钠硫电池与硫极腐浊

钠硫(Nas)电池[1]分别以钠和硫作为阳极和阴极,β氧化铝陶瓷同时起隔膜和电解质的双重作用。氧化铝陶瓷固体电解质将内室的熔融钠(熔点98℃)和外室的熔融硫(熔点 119℃)隔开,并允许Na+通过。整个装置密封于不锈钢容器内,此容器又兼作硫电极的集流器,如图1所示。在电池内部,Na+穿过固体电解质和硫发生反应,从而传递电流。350℃时,NaS电池的断路电压为2.08 V。

钠硫电池具有能量密度高、无自放电现象、运行寿命长、与外界环境友好等诸多优点,近年来在日本、北美、欧洲的电力系统中的应用得到迅速发展。但钠硫电池的发展也面临着很多的困难和技术难题,其中很关键的一项就是硫电极容器的防腐蚀性能。

图1 钠硫电池结构示意图

钠硫电池硫极容器的腐蚀[2]是引起电池退化、影响电池寿命的因素之一。电池硫极中的反应物熔融多硫化钠具高度腐蚀性,它与金属容器反应形成松散的金属硫化物,影响电池的物理及化学性能,造成电池退化。

电池充放电过程中产生的腐蚀产物多为硫化亚铁会引起电池电阻增加、减少电池容量、破坏β氧化铝陶瓷管电解质。电池电阻的增加是由于在集流器或者硫电极基体界面形成了腐蚀产物层,或者是由于β氧化铝陶瓷管被沉积的腐蚀产物所堵塞。当足够多的硫通过腐蚀过程中的化学反应形成金属硫化物后,电池的容量就会下降。即使是非常微量的腐蚀产物也会改变硫电极碳毡基体的润湿性,也影响电池的导电性能。扩散离子通过离子交换进入β氧化铝陶瓷管晶格内会引起其导电性的改变,同时,陶瓷电解质的部分堵塞会导致电流分布的不均匀,这会引起电流密度的急剧增高,最终导致陶瓷管的失效。

2 国内外早期研究情况

2.1 金属和合金

早在钠硫电池产生之时,硫极容器的防腐蚀性问题就引起了相关研究单位的重视,主要研究的机构有福特公司、通用电气公司(General Electric Company,GE)、瑞士的布朗勃法瑞公司(Brown Boveri Company,BBC)、日本特殊陶业株式会社(NGK)等。以上公司的研究人员几乎评估了所有可能使用的金属和合金,最终得出只有铝、铬、钼、一些不锈钢和超耐热合金的性能是稳定的,具有可靠的防腐蚀性[3]。

铝在硫腐蚀环境中会形成一层薄而稳定的Al2S3涂层,它具有较高的电阻率,约为109Ω◦cm(400℃),可以单独用作集流器。Cr2S3在Na2S4中的溶解率比Fe,Cu,Ni等的硫化物都低,防腐蚀性能较为良好,但铬十分昂贵,难以加工,故只能用作其他金属的表面涂层。钼会形成一个很薄的MoS2的腐蚀层,尽管钼的防腐蚀性较好,但钼也非常昂贵,难以加工和焊接。

对于合金进行的腐蚀测试显示:含有一定数量铬(≥20%)的金属都具有一定的防腐蚀性。通过观察在这些合金上形成的腐蚀薄膜复合材料,可知其形成了一个典型的双层腐蚀层,内层是硫化铬薄膜,离子大多通过这一层进行扩散,这层薄膜控制着腐蚀的速率。

超耐热合金的腐蚀率比不锈钢慢10倍,原因是镍和钴比铁的扩散率更低。尽管电池中的腐蚀率较低,集流器使用的年限较长,但反应产生的腐蚀产物仍然会引起电池性能的恶化。而且,具有高防腐蚀性的超耐热合金也是十分昂贵的,故它更适合做复合材料结构中的保护涂层或者固体外壳。

2.2 表面处理

国内外的研究人员还重点研究了易腐蚀机体上的表面处理方法,如渗透和电镀等,最终得到的较为适合的材料有如下几种。

2.2.1 钼箔衬垫

将钼制成很薄的衬垫,应用在钠中心电池中。使用由不锈钢制成外壳的电池容积下降很快(100次循环之后下降了50%),但是使用了钼衬垫的电池则具有很高的容量保持能力,在100次循环之后大概只下降了13%。对腐蚀的程度进行测量后发现,1000次循环之后腐蚀产生的MoS2层的厚度只有0.3~0.4 μ m。在Rodar合金上制备的钼涂层(用溅射的方法得到5μ m的厚度)也具有相当好的防腐蚀性能。Rodar合金的腐蚀只发生在钼涂层有缺陷的部位。GE公司也得出了这样的结论:若想使电池具有长期的保护性能,就需要制备没有孔隙的涂层。GE公司最新的电池实验室用的是衬垫了钼箔的低碳钢电池外壳,这些电池如同先前的电池一样显示出了一种异常的极化行为。由于钼箔只是做成了一个简单的衬垫,铁壳的外面显示出大量的腐蚀现象是由于在钼箔和铁壳之间的缝隙中吸入了熔融的多硫化物而导致的。尽管钼箔具有优良的防腐蚀性能,但由于造价较高,在电池中有异常极化现象,因此,钼不适合使用在集流器的复合材料中。

2.2.2 铬电镀涂层

铬电镀涂层最早是由福特和GE公司研发的,由于铬金属的防腐蚀性能较好,故成为大多数研究人员测试和使用的材料。研究人员对多种铬涂层在多种基体上进行了全面细致的测试。由于种种因素的限制,想要获得没有缺陷的涂层是十分困难的,涂层的缺陷会引起非钝化基体(如铁等)快速的表面腐蚀,这样的结果就是引起铬涂层大面积的裂缝和碎裂。通过改进,将铬涂层电镀在防腐蚀基体上(如不锈钢等),但也没有如人们预期的那样显示出性能的明显改进。为了克服涂层缺陷的问题,研究人员将石墨/钠硅酸盐涂层使用在电镀铬表面。GE公司测试了在铁基体上使用等离子溅射铬涂层的方法,但通过观察后得出,这样的制备技术也呈现出和钼一样的极化现象。研究人员还研究了时间、温度和铬粉成分的影响,测试后发现,改变铬粉量比(2%~4%NH4Cl,36%~50%Cr,剩下的为Al2O3)渗层厚度及表面铬质量分数变化都不大,如表1所示。

表1 铬源成分对渗层性能的影响

为了获得能够粘连在基体材料上且没有孔隙的铬涂层,铬化处理可以通过气相沉积过程获得,或者使用一种更为普遍的挤压渗铬的方法,而这种方法已经在工业生产上得到了广泛的应用。在基本的挤压过程中,被铬化的铁是和铬或者铁铬合金粉末、催化剂(通常是卤化铵)、惰性填充物(如α-Al2O3粉末)等一起进行挤压的。挤压渗铬过程是在惰性气体中、800~1100℃之间进行的。卤化铵与铬粉末发生反应产生卤化铬。卤化铬蒸汽漫射到铁的表面,沉积的铬就会扩散到铁中去。涂层的厚度是由处理的持续时间和温度来调整的,通常一个挤压铬化的处理过程要持续24h。铬化涂层的结构取决于铬化的条件和低碳钢基体的碳含量:如果低碳钢中的碳的质量分数少于0.1%,就会产生铬含量丰富的铁素体单相层;当铁中的碳的质量分数在0.1%~0.4%,可能会在铬化层的晶粒边缘形成碳化铬,这会导致在与晶粒边缘相邻的区域产生铬的损失,一旦暴露在腐蚀环境中就会产生点状腐蚀;铬化更高碳含量的铁(>0.5%)时会产生一个碳化铬表层,由于碳的涂层很容易产生裂纹,故这种处理方法通常用于提高耐磨性的情况下,不适用于防腐蚀。

在使用铬化铁容器的时候主要有2个问题:①涂层缺陷问题——包括裂缝、空隙、涂层不一致等,这些缺陷十分严重,因为低碳钢基体一旦暴露出来就会发生非常迅速的腐蚀。由于毛毡接触不良引起的局部腐蚀也会导致涂层在某一点穿透,将基体暴露出来。想要改善这些问题,难度非常大,需要精确控制铬化技术,甚至需要改变已经成型的挤压渗铬技术,以便消除由插入的衬垫部件而引起的缺陷。②铬化过程造价高,这也是制约铬化技术发展的一个主要因素。

铬化涂层的另一个缺点就是较差的高温性能。GE公司的研究人员公布了他们分别在碳的质量分数为0.13%、0.088%和0.22%的碳钢上进行了很多种铬化、电镀铬和电镀渗透涂层实验的静力学和动力学的测试结果。对多种熔融盐进行了长达一年的静力学测试,在400℃和440℃时,所有样品上的铬化涂层都遭到了破坏;在350℃时,较好的结果也只是在Na2S5上获得的。在动态测试中,温度超过350℃时,所有的铬化样品都发生了非常快速的腐蚀。其中,性能最好的是一个铁中碳的质量分数大约为0.1%时获得的双层涂层。

想要在铬化过程中大幅度降低材料方面的成本,可以将价格昂贵的较高等级的铬粉末换成更加经济的粉末。GE公司研发的为168 Ah负载级水平的电池做电池外壳涂层的花费比其他的制备涂层的方法昂贵很多,主要是由于挤压铬化过程很难进行自动化生产加工,难以大批量、规模化生产。

2.2.3 不锈钢和超耐热合金衬垫

GE公司测试了一种在低碳钢外壳内部衬垫AISI 347不锈钢箔和50∶50铬化氮箔的方法。测试的结果与钼箔衬垫外壳的结果相近,例如低碳钢会形成固有的内部氧化等。GE公司已经将一种防腐蚀薄膜衬垫材料安装在密封的容器中形成的复合电池外壳结构申请了专利。尽管这种复合外壳的形式能够阻止内部氧化腐蚀,但是它很难加工制造,价格也很高昂。表2为以上几种材料金属基体上、采用不同方法制备出来涂层的性能测试结果。

表2 几种材料在金属基体上制备涂层的性能测试

3 国内外最新研究情况

随着研究人员对这一关键问题认识的不断深入,也提出了更多新的想法和技术,并且申请了相关专利。2003年,日本东洋钢板株式会就为其公司新近研发的一种以渗镍方法处理过的钢板作为钠硫电池硫极容器的方法并申请了专利。在这项专利中,研究人员以连续浇铸成型的低碳无铝碳钢(碳的质量分数为0.003%)为基体,以氨基硫磺盐或者氟硼酸盐作为底层镍电镀层的熔融盐,使用电解质电镀的方法。电镀中电流的密度为0.03~0.8 A/m2,pH值在 3.5~5.5,温度控制40~60℃。电镀得到的镀层厚度为0.5~5 μ m。电镀之后继续在无氧或惰性气体保护下升温加热,将镍电镀层完全或者部分的转换为扩散层,防止电镀层从铁基体上剥落。退火可以使用密封退火或者持续退火,密封退火的温度为450℃或者更高,退火时间为6~15 h;持续退火的时间较短,为30~120 s.

为达到更加优良的防腐蚀效果,在扩散层中添加一定量的石墨,制成防腐蚀性和导电性都更佳的石墨分散镍导电层。使用镍电镀液或者混合合金电镀液,并加入一定量的表面活性剂,将一些天然或者人造石墨充分分散到电镀液中,再进行电镀过程,在钢板表面形成石墨分散镍导电层。之后将电镀好的薄板制成电池容器。经过测试,这种钢板制成的硫极容器具有较好的耐腐蚀性和导电性能。

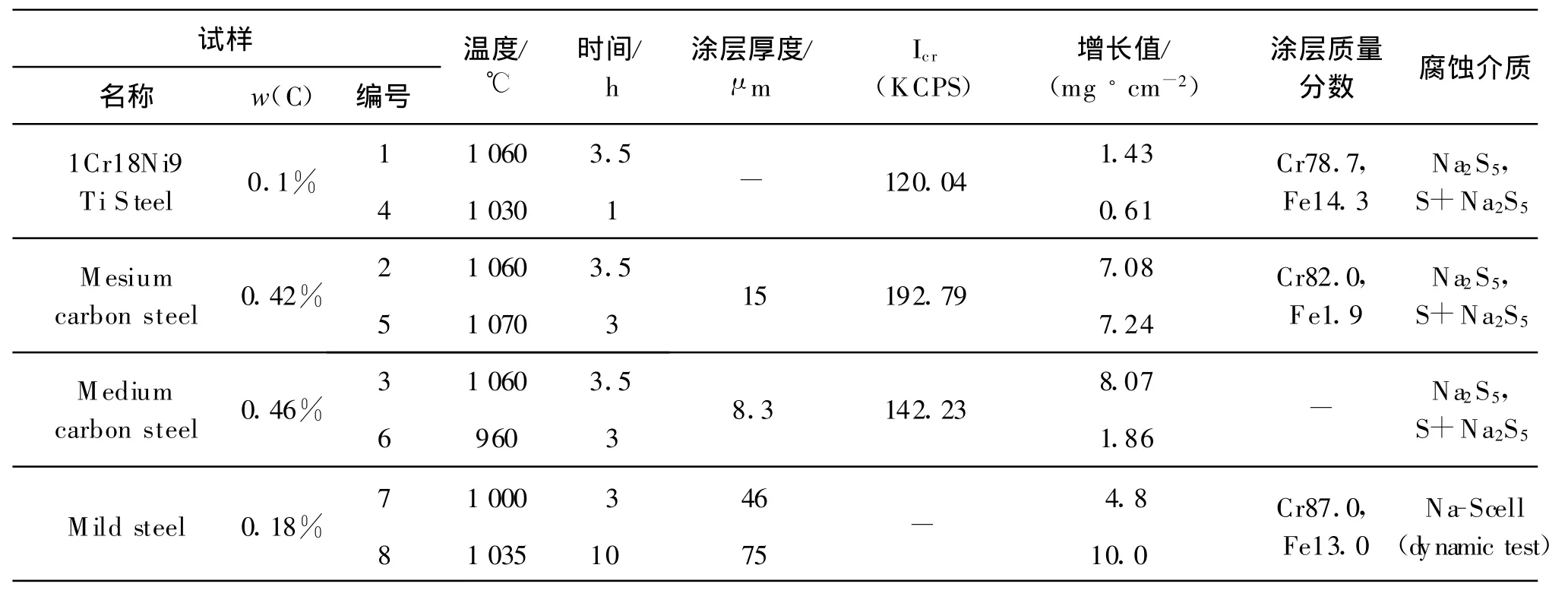

目前,国内上海硅酸盐研究所采用了渗铬方法,最终得到了两层防腐蚀性能良好的渗铬层,并对渗铬试样进行了一系列的腐蚀试验,如表3所示,证明了其具有优良的防腐蚀效果。另外采用了动态电位极化法、电化学阻抗光谱法等研究方法,测试了钙钛矿(LSCF)在熔融多硫化钠中的腐蚀现象,通过比较得知,钙钛矿的腐蚀电流密度比316L不锈钢小10倍,具有优良的防腐蚀性能,可以作为一种新的涂层材料,使用在钠硫电池的硫电极集流器上。

表3 渗铬试样和相应的腐蚀试验介质

4 结 语

目前,在国外已有100余座钠硫电池储能电站在运行中,涉及工业、商业、交通、电力等多个行业,钠硫电池是各种先进二次电池中最为成熟的一种,也是最具有潜力的一种先进储能电池[4]。硫极容器问题的解决是钠硫电池商业化进程的关键问题,找到合适的硫极容器材料将有助于稳定电池内部性能、提高寿命、降低成本,促进钠硫电池的产业化。

[1]温兆银.钠硫电池及其储能应用[J].上海节能,2007(2):7-10.

[2]Lu Xiaochuan.Advanced materials for sodium-beta alumina batteries:Status,challenges and perspectives[J].Journal of Power Sources,2010,195:2431-2442.

[3]Coleman J R.The Sodium Sulfur Battery:The sulfur electrode current collector[M].BelvoriDefense Techmical Information Center JAN,1969:199-227.

[4]吕家云.钠硫电池性能及应用[J].巢湖学院学报,2009,11(6):64-66.