“二代加”百万千瓦级压水堆核电机组蒸汽发生器焊接技术

李双燕

(上海电气核电设备有限公司,上海 201306)

我国岭澳二期核电站在引进法国技术的基础上进行了多项设计改进,这种“翻版+改进”的核电自主设计技术被称为中国“二代加”改进型百万千瓦级核电技术。目前,我国在建的红沿河、宁德、方家山、阳江等核电站均采用这一技术。“二代加”改进型三环路百万千瓦级压水堆核电站基本采用《压水堆核岛机械设备设计和建造规则》(RCC-M)(2000版+2002补遗)规范设计建造,技术要求高,制造难度大。蒸汽发生器是反应堆的关键性部件,在核电站的运行过程中,蒸汽发生器一方面将反应堆所产生的热量传递给二次侧工作介质水,使水成为饱和蒸汽从而推动汽轮机发电,另一方面起着将带放射性的一回路系统与不带放射性的二回路系统隔离的作用。百万千瓦蒸汽发生器由我国自主设计、自主制造,主要特征表现为:零部件多,焊接部位多;材料特殊,涉及低合金钢、不锈钢和镍基合金等同种与异种金属之间的焊接;焊接材料种类多、焊材试验多,包括焊材牌号的评定等;焊接工艺评定多,涉及对接、角接、堆焊、模拟补焊等;采用的焊接工艺方法多,除成熟的焊接工艺外,还包括了多项自主创新技术;焊接文件多,包括焊接数据包、焊缝及相关检查清单等。

1 蒸汽发生器结构特征及主要设计参数

图1 百万千瓦蒸汽发生器结构简图

蒸汽发生器是核电站核岛的核心装置,百万千瓦蒸汽发生器型号为55/19B,每个机组由3个环路组成,每个环路有一台蒸汽发生器,结构简图如图1所示。其中,管板一次侧表面大面积堆焊至少8mm厚的Inconel 600镍基合金堆焊层,下封头表面堆焊至少5mm厚不锈钢堆焊层。管板上钻有8948个矩形排列的 φ 19.28mm管孔。二回路侧 4474根φ 19.05mm×1.09mmU型Inconel 690传热管直段上分别由1块流量分配板和9块支撑板支撑。套筒的上端装有16个一级汽水分离器和一个星形二级分离器。百万千瓦蒸汽发生器主要设计参数如表1所示,主要材料如表2所示。

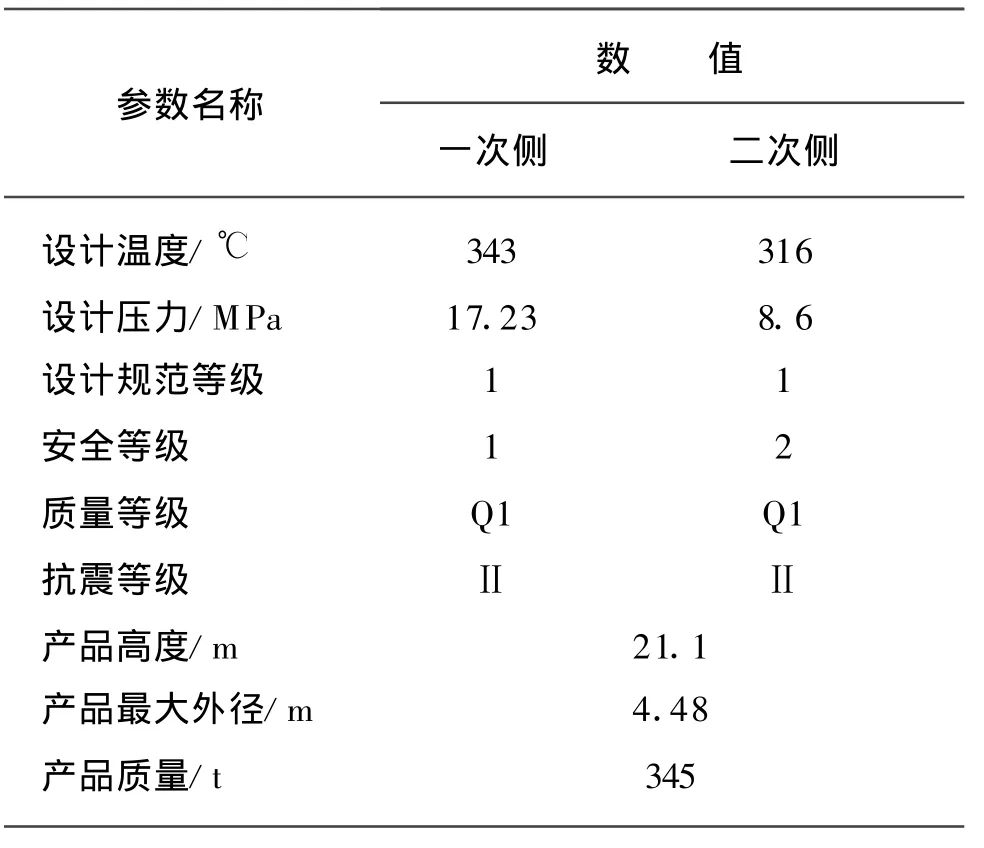

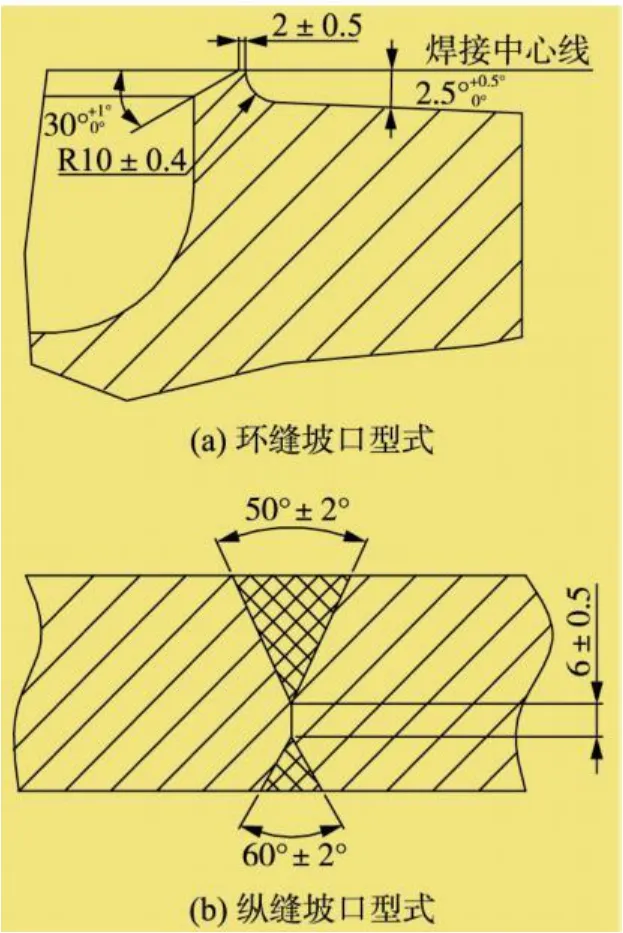

表1 百万千瓦蒸汽发生器设计参数

表2 蒸汽发生器主要材料

(续表)

2 RCC-M(2000版+2002补遗)规范特点

RCC-M是法国核岛设备设计和建造规则委员会(AFCEN)制定的核电设备的制造规范。RCC-M规则主要借鉴了美国机械工程师学会(American Society of Mechanical Engineers,ASME)锅炉及压力容器规范中的有关内容,同时吸收了法国在工业发展实践中所取得的成果,是法国核电规范最重要、内容最完整并首先发行的压水堆核岛机械设备设计建造规范。RCC-M的制造与检验规则是法国核工业核电工程制造和检验实践经验的具体体现[1-2]。

RCC-M(2000版+2002补遗)规范对焊接的要求具有以下3个特点。

(1)针对性强。RCC-M是针对压水反应堆核岛设备的专用标准,是一部针对性极强的制造标准[3]。针对焊接材料均给出了焊接填充材料的卡片,还将强辐照区用焊材与非强辐照区用焊材区分开。

(2)限制性强。RCC-M对焊接材料的选择具用极强的限制性。焊接填充材料卡片给出了所用焊材的名称,但卡片中没有的材料不可以使用。另外,对于粉状焊剂(与给定化学成分的焊丝或焊带有关)、药芯焊丝、药皮焊条使用前需进行商标名称评定,评定包括2部分:①由焊材供货进行;②由设备制造厂进行。从这些规定可以看出,每种焊接材料必须进行大量试验,包括焊材验收、焊材评定、焊接工艺评定后才可用于产品。

(3)具体性强。由于RCC-M是一部针对性极强的标准,因此对设备的焊接要求非常具体。设备制造开工前需准备焊接数据包,焊接数据包大致包括9部分内容,即焊缝标识图、主要制造流程、焊接工艺规程清单、焊接工艺评定清单、产品焊接见证件清单、热处理清单、焊缝及相关检查清单、焊接工艺规程、焊接工艺评定指导书。对于焊接工艺评定,RCC-M对每种焊接类型均给出了具体详细的要求,并且要求进行模拟补焊试验。RCC-M还给出了产品焊缝见证件的设置要求。

3 主要材料

3.1 主体材料

蒸汽发生器作为核电站核岛主设备之一,属核安全一/二级设备,运行工况十分苛刻,对材料的要求非常高,大量采用具有较高综合性能的优质锻件材料。百万千瓦蒸汽发生器壳体由8部分组成,其中上筒体上、上筒体下采用18MND5锰镍钼低合金钢板材卷制而成,上封头、锥形筒体、下筒体上、下筒体下、管板、下封头均采用18MND5锰镍钼低合金钢锻件。一次侧接管安全端材料为Z2CND18.12(N2)奥氏体不锈钢;U型管材料为NC30Fe镍基合金。蒸汽发生器的所有原材料包括主体材料均自主采购。

3.2 焊接材料

焊接材料的选择是焊缝质量优劣的重要前提,实践中根据百万千瓦蒸汽发生器的结构特征、原材料类别、设计要求及生产设备和工程经验确定焊接工艺方法,从而确定焊接材料类别及尺寸。焊接材料入厂后进行焊材验收和焊材牌号评定。

百万千瓦蒸汽发生器用焊接材料涉及到4大类、19种,其中焊剂(与给定化学成分的焊丝或焊带有关)和焊条需按RCC-M S5000进行商标名称评定,评定时需考虑焊丝或焊带、焊条的尺寸。这些焊接材料主要用于承载焊缝、非承载焊缝、堆焊层、隔离层、密封焊缝和补焊焊缝。具体种类、型号及规格如表3所示。百万千瓦蒸汽发生器用焊接材料除J507焊条外均向国外采购,J507碳钢焊条属国产焊材,主要用于蒸汽发生器内部构件(包括干燥器、汽水分离器、套筒、排污管等组件),国产焊材的使用尚属首次,大大推动了核电国产化焊材的进程。

表3 百万千瓦蒸汽发生器用焊接材料种类、型号及规格

4 主要焊接技术

百万千瓦蒸汽发生器制造中的零部件包括遵守RCC-M的部件、部分遵守RCC-M的部件和不遵守RCC-M的部件。其中,遵守RCC-M 部件的焊接,焊工考核按HAF603要求进行,焊接工艺评定按设计要求和RCC-M规范第Ⅳ卷S3000执行,焊接材料按设计文件和RCC-M规范第Ⅳ卷S2000采购和验收。不遵守 RCC-M部件的焊接,焊工考核按HAF603要求进行,焊接工艺评定按ASME规范第Ⅸ卷或RCC-M规范第Ⅳ卷执行,焊接材料按ASME规范第Ⅱ卷C篇或RCC-M规范采购。不遵守RCC-M的部件主要包括汽水分离器(一级分离器)、干燥器(二级分离器)、给水环等组件。其中,汽水分离器和干燥器由原来的国外整体采购实现国内分包制造。

对于遵守RCC-M的部件,18MND5焊前和堆焊前预热温度均≥150℃。焊接时,道间温度为低合金钢≤250℃,不锈钢≤250℃,镍基合金≤225℃。后热处理温度为200~300℃,至少2 h。焊后热处理温度为595~620℃,最大保温时间20 h,350℃以上加热速度≤55℃/h,冷却速度≤55℃/h,降到350℃以下冷却,加热方式为炉内加热或电红外加热。

在遵守RCC-M部件的焊接过程中,除采用成熟的焊接工艺外还采用了5项自主创新技术,这些技术在红沿河核电厂一期工程一号机组蒸汽发生器的制造过程中得到成功应用。成熟焊接工艺包括主环缝手工电弧焊(SMAW)+埋弧焊(SAW)焊接、纵缝SAW 焊接、人孔座与筒体SAW焊接、给水接管与筒体SAW 焊接等,自主创新技术包括:①管板大面积Inconel 600镍基合金带极电渣堆焊技术;②下封头内壁大面积带极埋弧堆焊技术;③下封头进出口接管内壁带极埋弧堆焊技术;④下封头进出口接管安全端不锈钢钨极氩弧焊(TIG)+SAW隔离层堆焊、SAW对接焊技术;⑤Inconel 600堆焊层+Inconel 690管子的不填丝TIG管子-管板焊接技术。

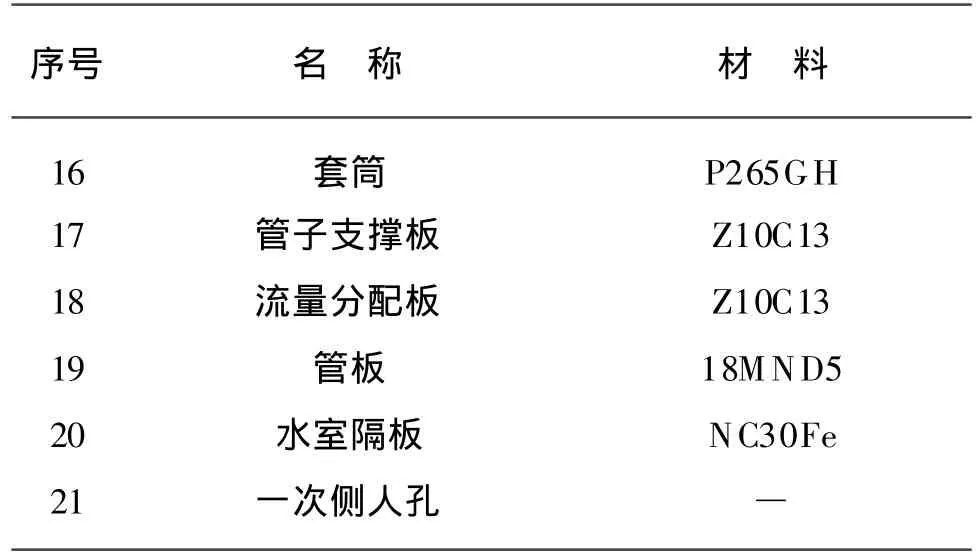

4.1 主环缝、纵缝焊接

百万千瓦蒸汽发生器壳体材料为 Mn-Ni-Mo低合金高强钢18MND5,所有主环缝均采用U+V型坡口形式,焊接方式为内壁SMAW焊,外壁清根后SAW焊。上筒体纵缝均采用V+V型坡口形式,焊接方式为内壁SAW焊,外壁清根后SAW焊。坡口型式和尺寸如图2。焊接材料采用E9018-G焊条与F9A8-EG-F3N埋弧焊丝/焊剂。焊后和热处理后对焊缝均进行100%磁粉检查(MT)、100%超声波检查(UT)和100%射线检查(RT)。产品焊接见证件设置为管板与下筒体环缝焊缝见证件、锥形筒体与上筒体环缝焊接见证件、上筒体纵缝见证件。焊接见证件在完成焊接和焊后消氢处理后,见证件分成2部分:①理化部分见证件与产品进行同炉热处理;②保留部分不进行热处理,用于分析见证件性能的偏差原因或可能的复验试验。

图2 坡口型式和尺寸示意

4.2 管板堆焊

蒸汽发生器管板一回路侧长期接触带有放射性和腐蚀性的载热剂介质,按产品技术要求须全部堆焊镍基合金Inconel 600材料,以保证一定的耐蚀性。管板直段堆焊至少8mm,R边缘区堆焊7~9mm。直段区域首次采用带极电渣堆焊技术,焊带采用EQNiCr-3类型,尺寸60mm×0.5mm。为更好地保证堆焊质量,共堆焊3层(见图3)。首先在管板中心区域直焊道堆焊约φ 800mm的范围,再采用环向堆焊方法。堆焊前预热温度≥150℃,全部堆焊后进行后热处理。R边缘区采用ENiCrFe-3焊条进行堆焊,焊接时第2层所用焊条的尺寸不得大于第1层所用焊条尺寸。由于堆焊层质量的优劣将直接影响管子与管板间焊缝的综合性能,所有堆焊层堆焊时需进行清理、打磨,严格控制清洁度。堆焊后对所有堆焊层进行100%液体渗透检查(PT)和100%UT。管板电渣堆焊层进行后热消氢处理后,在产品最后一层上距表面2mm深度范围内直接取样进行化学成分分析。在堆焊的第1条焊道上取一次试样,然后在每间隔300mm的第n条焊道上取一次试样。当使用新批次的焊带焊剂时,在批次改变后堆焊的第1条焊道上取一次试样,然后在每间隔300mm的第n条焊道上取一次试样。

图3 管板带极电渣堆焊

4.3 下封头堆焊

按设计要求,下封头内壁所有与载热剂接触的表面均需堆焊至少5mm厚的超低碳奥氏体不锈钢,其中水室隔板焊接处堆焊至少5.25mm。下封头大面积堆焊采用带极埋弧堆焊技术,焊带采用EQ309L/EQ308L类型,尺寸为60mm×0.5mm,共堆焊3层(见图4)。进/出口管嘴内壁首次采用带极埋弧堆焊技术进行堆焊,焊带为 30mm×0.5mm EQ309L/EQ308L。焊带堆焊前预热≥150℃,堆焊第1层过渡层后进行后热处理,之后预热≥15℃堆焊不锈层。下封头中心区域、进/出口管嘴内壁拐角区域、人孔内壁和拐角区域均采用手工焊条E309L/E308L焊接,焊接时第1层过渡层E309L使用采购的最大尺寸,E308L不锈层的第1层焊条尺寸不大于过渡层E309L使用的尺寸。堆焊前预热≥150℃,堆焊过渡层后进行后热处理,之后预热≥15℃堆焊不锈层。堆焊后对堆焊层进行100%PT和100%UT。

图4 下封头内壁带极埋弧堆焊

下封头堆焊后,在产品堆焊层上直接取样进行化学成分分析,在最后1层堆焊层上距表面2mm深度范围内取样。对60mm宽焊带堆焊的大面积堆焊层区域,在堆焊的第1条焊道上取一次试样,然后在每间隔600mm的第n条焊道上取一次试样。当使用新批次的填充材料时,在批次改变后堆敷的第1条焊道上取一次试样,然后每间隔600mm的第n条焊道上取一次试样。对30mm宽焊带堆焊的进/出口管嘴内壁区域,在第1条焊道上取一次试样。对手工堆焊层,在下封头中心区、进/出口管嘴内壁拐角区、人孔内壁等每个区域均取一次试样。

4.4 下封头进出口接管安全端焊接

接管安全端焊接接头为异种钢焊接接头,由于设计及使用要求,在18MND5低合金钢焊接坡口面上预先堆焊不锈钢隔离层后,再与Z2CND18.12(N2)奥氏体不锈钢进行对接焊。接管安全端焊接接头坡口形式为单面U型坡口(见图 5)。

图5 接管安全端焊接坡口示意

此接头的焊接首次采用不锈钢 TIG+SAW 隔离层堆焊、SAW 对接焊技术。18MND5低合金钢侧不锈钢隔离层的过渡层焊接(见图6(a))采用法国Polysoude公司的PC600热丝TIG焊机堆焊φ 1.2mm ER309L焊丝,不锈层采用φ 3.0mm ER308L焊丝和烧结型焊剂进行SAW堆焊。不锈钢对接焊缝采用φ 3.0mmER308L焊丝和烧结型焊剂进行SAW焊接(见图 6(b))。隔离层全部预热≥150℃,焊完后进行后热去氢处理,对接焊后进行整体热处理。产品接管和焊接见证件(每个产品设置一个)对接焊焊至厚度和全厚度后,按照技术条件要求进行100%PT和100%RT,结果均合格。接管安全端接头焊接见证件各项性能均满足产品技术条件的要求。结果证明,下封头进出口接管安全端焊接采用隔离层热丝TIG+SAW堆焊工艺,对接焊SAW焊接工艺是可行的。

在接管嘴安全端产品隔离层堆焊时,焊完每一个产品的第1层(309L)后,在焊道的开始、中部和结束位置焊态表层打磨0.5mm后、2mm深范围内分别进行化学成分见证试样取样。取样后碳(C)、铬(Cr)和镍(Ni)元素含量均满足设计要求。

图6 接管安全端接头焊接

4.5 管子-管板焊接

管板材料为18MND5低合金钢锻件,总厚度557mm,Inconel 600镍基合金堆焊层至少8mm。管板上钻有8948个正方形排列的管孔,孔径为φ 19.28mm,管子节距为27.43mm。与管板焊接的4474根 U型传热管材料为NC30Fe(Inconel 690),规格为φ 19.05mm×1.09mm。传热管端面与管板堆焊层表面平齐。管子管板焊接接头如图7所示。管子管板焊接(见图8)的难度很大,不仅因为堆焊层和管子的材料不同,而且管子壁厚很薄,全位置焊接时线能量控制不当会使管子变形超标。

图7 管子管板焊接接头示意

图8 管子管板焊接

管子管板连接方式采用胀接加焊接。制造工艺为先机械定位胀,再进行管子管板焊接,再进行液压胀。管子管板采用不填丝脉冲自动TIG焊接一圈,焊接设备采用Polysoude公司的TS25/PS406焊机,保护气体选用75%氦(He)+25%氩(Ar)混合气体。焊接前需严格控制清洁度,焊接过程中需控制起弧位置、预送气时间、预熔电流和时间、气体流量、脉冲频率、脉冲电流和时间、焊接速度、熄弧电流、滞后停气时间等参数。焊接后对接头进行目视检查、尺寸检查、100%PT、氦检漏以及6%焊缝的RT,结果均合格。

每一个焊工或焊接操作工在每一次产品焊缝施焊前,应焊接一个管子-管板见证件焊缝,合格后才能进行产品焊接。采用自动焊施焊时,每焊100条产品焊缝,至少应焊一个管子-管板见证件焊缝。见证件应包括管板上用不同堆焊工艺焊接的区域,对于其中每一不同堆焊工艺区域,至少施焊10个见证焊缝。当产品焊缝出现补焊时,应对每种补焊工艺焊一个焊接见证件接头。见证件试板厚度至少90mm(不包括堆焊层),每根管子长度至少150mm。焊缝考核要求包括最小泄漏通道(焊喉)测量、焊接接头宏观金相和微观金相试验。结果应满足:焊喉平均值≥0.9e,焊喉单个值≥0.66e(e为管壁厚度);不允许有裂纹,只有局部最短的泄露途径>0.66e时,才允许存在气孔和夹杂物;根部不连续≤0.1mm。同时,还需从管子-管板见证件不同堆焊层区域上取一个试样进行 Fe,锶(Si),铌(Nb)+钽(Ta)元素化学成分分析。

4.6 管板-下封头环缝补堆焊

由于管板侧为镍基合金堆焊层,下封头侧为不锈钢堆焊层,管板与下封头环缝焊接后需进行补堆焊。补堆焊情况如图9所示。以环缝中心线为界,靠近管板侧堆焊镍基合金,靠近下封头侧堆焊不锈钢。堆焊后,在镍基合金补堆焊区域和不锈钢补堆焊区域各取一次试样进行化学成分见证试样分析。

图9 管板-下封头环焊缝补堆焊示意

5 结 语

(1)通过自主设计、原材料自主采购、设备自主制造,我国基本掌握了“二代加”改进型百万千瓦蒸汽发生器的整体制造技术,形成了一套满足RCC-M标准规范的焊接工艺和焊接文件体系。

(2)百万千瓦蒸汽发生器的完全自主化以及成熟焊接工艺和多项创新焊接技术的成功运用为其批量化生产积累了丰富经验,也为第3代核电AP1000与EPR项目的顺利制造打下了坚实的基础。

(3)多项焊接新技术的应用不但提高了焊接质量和生产效率,还大大降低了生产成本,其中的管板带极电渣堆焊使生产效率提高了一半。百万千瓦蒸汽发生器的焊接技术已经达到了国际同类产品焊接技术的先进水平。

(4)国产碳钢焊条的使用为核岛主设备用焊接材料的国产化起到了推动作用。

[1]法国核岛设备设计建造规则协会.压水堆核岛机械设备设计和建造规则(RCC-M)[S].北京:核工业第二研究设计院,1993.

[2]法国核岛设备设计、建造及在役检查规则协会.法国压水堆核岛机械设备设计和建造规则RCC-M(2000版)及2002补遗[S].北京:[s.n.],2010.

[3]刘洪杰.核电站核承压设备用钢剖析[J].东方锅炉,2007(4):23.