草街二线高水头船闸模型试验研究

徐 瑛

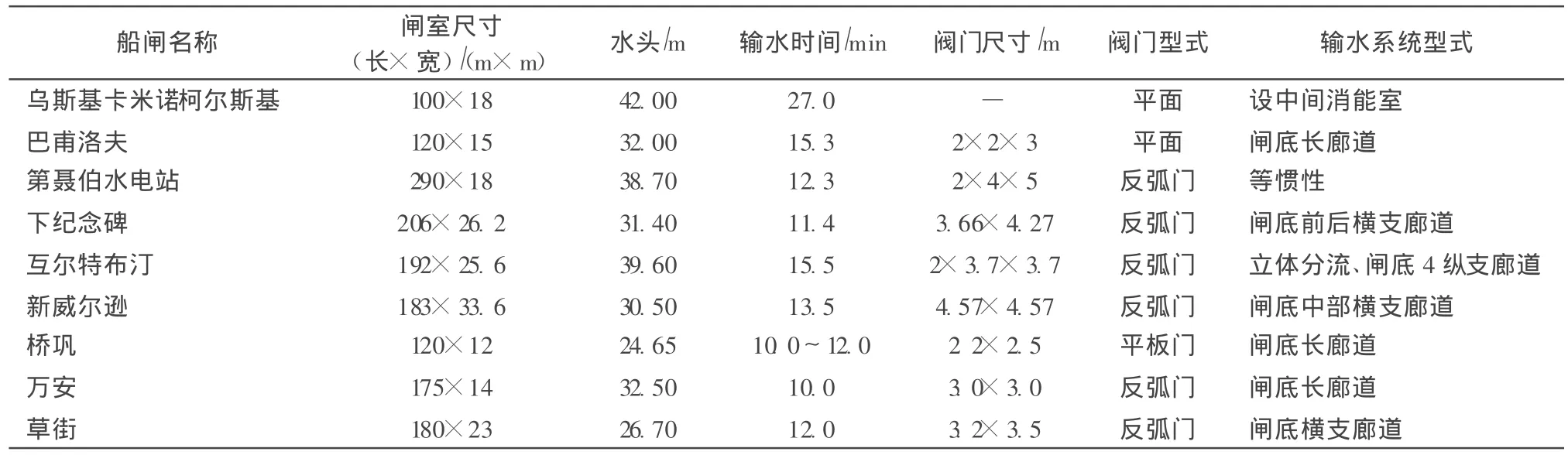

水利工程建设带动了船闸研究的发展,船闸作为主要的一种通航建筑物,在世界各地的水利水运工程中得到广泛应用。许多学者从物理模型试验方面对其进行了研究。国内外已建船闸运行经验表明,与一般水工泄水建筑物不同,当船闸水头超过20m时,就被称为高水头。如:三峡船闸、水口船闸和五强溪船闸(工作水头40m以上);葛洲坝1#、2#、3#船闸,大化船闸,恶滩船闸和万安船闸工作水头27m以上;东西关船闸和草街船闸工作水头24m以上等。我国葛洲坝2#高水头船闸首次采用了闸室底部纵横支廊道输水系统;葛洲坝1#船闸所采用的等惯性八支管闸室底部廊道输水系统中,首次采用了第2级立交分流口型式;三峡连续5级高水头船闸输水系统亦采用了类似葛洲坝1#船闸的型式,在第2级分流口布置方面作了改进;广西昭平船闸输水系统采用了槛下分散输水型式;福建水口与沙溪口、浙江七里垅、湖南五强溪和江西万安等船闸的输水系统均采用了闸室底部长廊道的输水型式。国内外部分高水头单级船闸见表1。由表1可知,已建船闸中水头最高的单级船闸为前苏联的乌斯基-卡米诺柯尔斯基船闸(H=42m),但其输水性能较差,灌水时间长达27 min。嘉陵江为我国西部水运的主通道,在西部内河航运中起骨干作用。草街枢纽是嘉陵江上规模最大的航电枢纽,其二线船闸将为该枢纽的第2条过船通道,船闸输水性能直接关系到嘉陵江航道能否通畅。如按常规方式布置二线船闸,不仅需要大范围开挖山体,而且渝合高速需要改线,使二线船闸的建造成本大幅度增加,如采用单侧廊道输水系统,则不仅可以大大减少工程开挖量,还可以避免渝合高速的改线,减少工程投资。由于草街船闸水力指标较高,加之,地形要求船闸输水系统布置须突破常规,因此提出采用单侧廊道输水系统这一新型式,国内、外尚无类似船闸的成功实例;因此,结合草街实际情况,进行高水头单侧廊道输水系统布置和船闸水力学研究,对解决草街枢纽布置难题和提高我国船闸设计研究水平都具有十分重要的意义。

表1 国内外部分高水头单级船闸特征统计

1 模型设计与制作

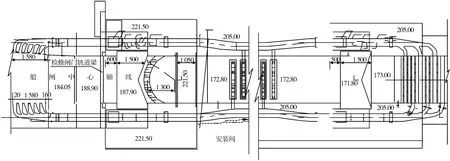

模型试验结合嘉陵江草街航电枢纽工程进行,采用1∶25比尺的整体模型,模型布置如图1所示。模拟范围包括上游进水口、阀门及闸室段纵向廊道、闸室横支廊道的进水管部分。上游流量由矩形堰控制,水位由带有测针的水位指示器控制,可同步调节上游阀门的高度来决定进入纵向廊道流量的大小。上游进水口,阀门及闸室段纵向廊道,闸室横支廊道的进水管均采用有机玻璃制作;闸墙采用红砖砌筑,水泥砂浆抹面。流速测量采用HD-4智能流速仪进行采集处理。测定不同阀门开启工况时闸室充、泄水水力特性指标,充、泄水廊道压力,各段廊道阻力系数及各种船舶、船队停于闸室内的系缆力。

图1 模型布置平面示意图

2 研究成果与分析

2.1 水流流态

船闸进水口采用垂直多支孔形式,在上游最高通航水位和下游最低通航水位组合情况下,进口淹没度达14.75m。在阀门双边开启时间为3,5,8min时,进水口漩涡强度随阀门开启速度的快慢而变化,但其随机性较强。进水口在阀门开度大于0.6后漩涡逐渐形成,初始漩涡强度和直径较小。在阀门全开前后,进水口附近流态较为紊乱,漩涡直径最大达0.6m左右,凹陷深度0.3m左右,未出现串通漏斗和吸气现象,阀门全开后随着闸室水位的升高漩涡逐渐减弱、消失。在同种阀门开启工况下,漩涡出现的时间和位置不固定,且在进水口一定范围内移动。在上游最低通航水位和下游最低通航水位组合情况下,进口淹没度达11.75m,在各试验工况下,整个充水过程中进口处漩涡发生的时段及强度(直径和深度)与最高通航水位时基本一致,未观察到串通漏斗和吸气现象。

在船闸充水过程中,工作阀门井水面随阀门开度的增大而下降。当阀门全开时,门井水位下降至最低,以后开始回升。泄水时则随着闸室水位降低而逐渐下降,直至降至下游起始水位。观测结果表明,阀门开启速率越快,阀门井水位降落及下检修门井水位波动值均越大。在闸室充水时,仅在阀门单边开启条件下,下游检修阀门井出现水位低于廊道顶部而发生门井掺气的现象。而闸室泄水时,由于下游水位后阀门段的压力均较低,加之门后的水位幅动大,致使下检修门井水位时常出现低于廊道顶而掺气现象。

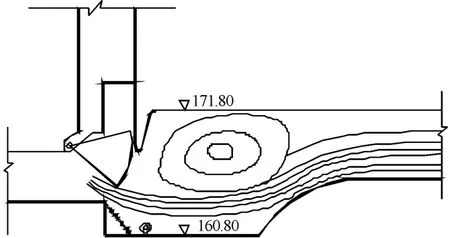

充、泄水输水阀门段廊道水流流态从垂直空间看,可分为3个区域:(1)门后水流收缩和扩大形成的回流区域;(2)突扩体底部主流区;(3)介于两者之间的水流混掺区域。阀门段输水廊道水流流态示意图见图2。在阀门局部开启过程中,水流沿阀门底缘向下倾斜,通过阀门后,过流断面面积增大,流线向上扩散,到达升坎处,水流流向压力较小的突扩体上方,在突扩体内形成旋转水流,该漩涡强度及范围是随阀门开度增大而逐渐减小;在突扩体跌坎底部,有一直径较小的漩涡。由于在跌坎处设置了消能阶梯,减小了静水区域的体积,跌坎处的漩涡大大减小;突扩体加长后,增加了消能效果,减小了升坎对水流的向上顶托强度,削弱了门后漩涡和主流交界面上的剪切强度。

图2 突扩体段流态示意图

2.2 输水系统水力特性

恒定流及非恒定流试验两种方法实测阀门双边充水流量系数在0.726~0.739之间,双边泄水流量系数在0.602~0.605之间。单边充、泄水流量系数大于双边。阀门双边充、泄水时横支廊道段的阻力系数是有差异的,前者横支廊道段的阻力系数为0.935,而后者该段阻力系数为1.205;充、泄水阀门段阻力系数ξvn≈0.4;单边充、泄水的流量系数均大于双边,充水时阻力系数主要差别在阀门后,泄水主要表现在横支廊道和出口段,主要原因是单边阀门运行时,最大流量远小于双边运行时的流量,支孔的分流损失较小;阀门后的廊道断面扩大较多,使其阻力减小。

2.3 压力特性

2.3.1 充、泄水廊道压力

充、泄水廊道压力的高低是衡量阀门工作条件好坏的重要指标,对于高水头船闸,阀门底缘空化问题是输水系统设计中需要考虑的重要因素之一。试验结果表明,在阀门双边开启充泄水时,工作阀门前及突扩体后段充、泄水廊道内侧转弯段均未出现负压,工作阀门后突扩体侧、顶部及突扩体升坎凸面处均出现了一定的负压。

2.3.2 突扩体段廊道压力

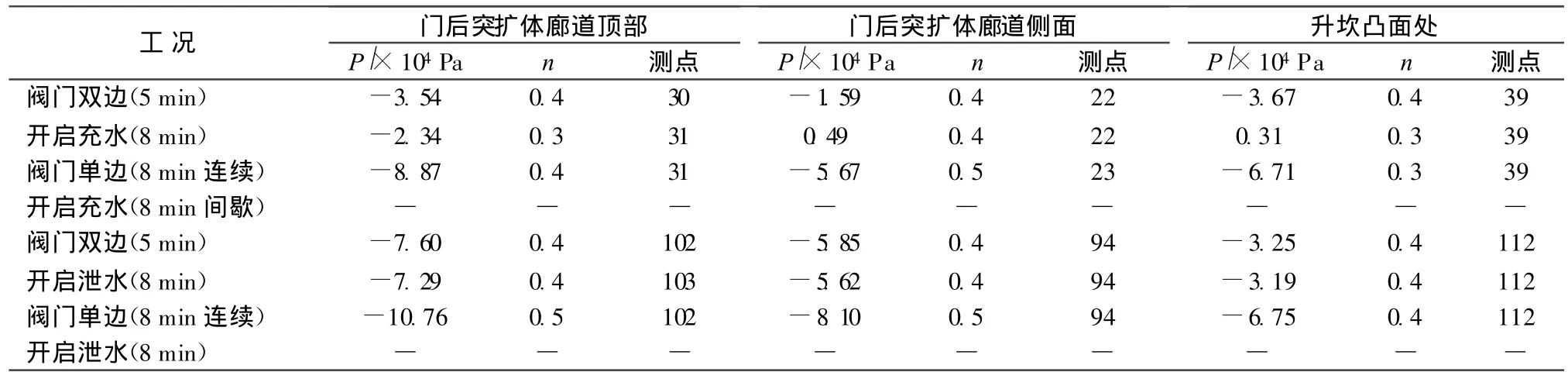

闸室充、泄水时,阀门速率以tv为5min及8min双边开启和阀门以tv=8min单边连续开启的廊道压力分布情况见表2。由表2可知,充、泄水阀门段廊道压力分布存在如下特征。

(1)在门楣不通气的情况下,无论是充水还是泄水,双边还是单边,最大负压均出现在阀门后突扩体廊道顶部及升坎凸面处。在恒定流试验情况下,无论是双边还是单边,充水廊道压力要高于泄水,阀门双边开启的工况要好于单边开启。在非恒定流试验情况下,阀门后廊道顶部的最低压力分布的规律基本一致。

(2)在阀门开启过程中,阀门开启速度越快,相应测点的负压值越大;单边开启时测得的负压值均远大于双边开启时。从廊道压力的沿程分布来看,紧靠阀门后的负压值稍小,之后压力随离阀门距离的增加而降低,最低压力发生在阀门开启度n=0.3~0.4,约2倍阀门高度的廊道顶部。

(3)阀门双边开启tv为5min及8min,充水阀门后廊道各部位最低压力仅个别点超过-3.0×104Pa,大部分测点的压力值均在规范允许范围;而阀门双边开启tv为5min及8min泄水,阀门单边开启 tv=8min充泄水阀门后廊道各部位最低压力均远超过-3.0×104Pa,可采用门楣通气,适当降低阀门底部的布置高程和间歇开启方式等综合措施解决。

表2 突扩体廊道顶、侧面及升坎凸面处最低时均压力表(恒定流)

2.3.3 主廊道、横支廊道压力

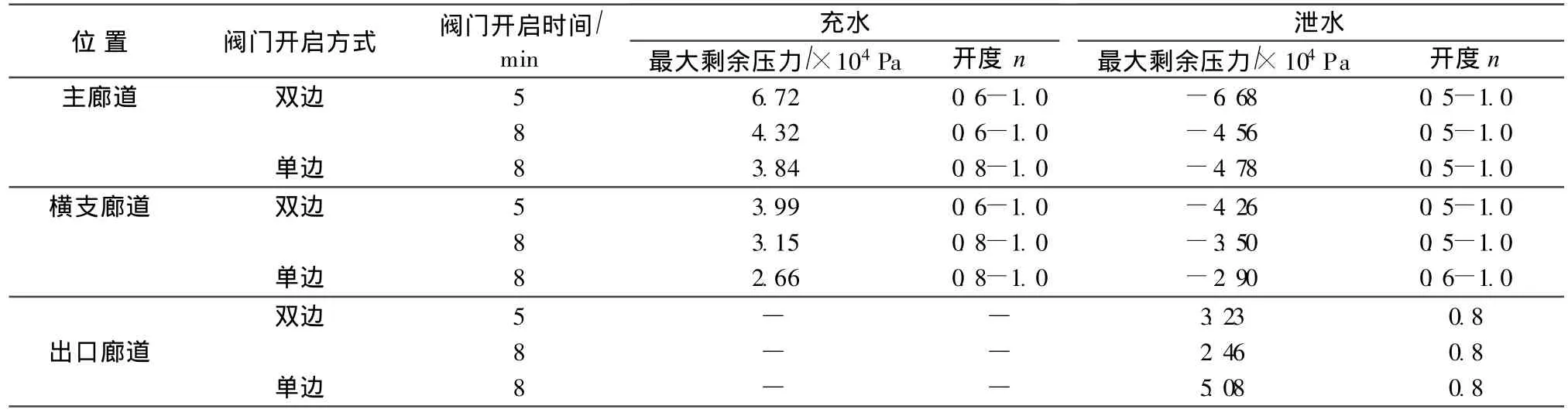

阀门各种开启工况下的最大剩余压力见表3。试验结果表明,充泄水时,主廊道的最大剩余压力均发生在闸室后端位置,阀门开启时间 tv=5min双充时为+6.72×104Pa,双泄时为-6.68×104Pa;即使是阀门开启时间tv=8min双充时主廊道的最大剩余压力也达+4.32×104Pa,双泄时为-4.56×104Pa;tv=8min单充时为+3.84×104Pa,单泄为-4.78×104Pa;显然,阀门双边开启时的泄水最大剩余压力大于充水。由于单边充、泄水流量减小,其剩余压力值均比双边开启情况有所减小;充、泄水时,闸底横支廊道顶部的最大剩余压力值较主廊道要小些;阀门tv为5min及8min双充的最大剩余压力值分别3.99×104Pa及3.15×104Pa;tv=8min单充的最大剩余压力值为2.66×104Pa;均发生在横支廊道末端位置;阀门tv=5min和8min双泄的最大剩余压力值分别-4.26×104Pa和-3.50×104Pa,tv=8min单泄的最大剩余压力值分别-2.90×104Pa;泄水最大剩余压力值均发生在横支廊道始端位置。泄水时,左侧(内侧)廊道下游横支廊道顶板的最大剩余压力均发生在最下游出口横支廊道末端位置,tv为5min及8min双泄及8min单泄时,其最大剩余压力值分别为+3.23×104,+2.46×104,+5.08×104Pa。

2.4 闸室停泊条件

表3 闸室充泄水主廊道、横支廊道及消能盖板顶部最大剩余压力

试验观测了 100 t、1000 t单船、2×1000 t船队不系缆停于闸室内不同位置自由漂移情况。在阀门双边开启时,船舶停于闸室前端,一开始即向上游漂移,至阀门全开时,向上游漂移最大值分别为40,10,15m左右,均未碰到上闸首帷墙。停于闸室中部,船舶向下游漂移的几率较向上游大,在充水过程中,3种船舶向下游最大漂移值分别为20,70,33 m左右;1000 t单船、2×1000 t船队已碰到下闸首人字门。停于闸室后端,充水一开始船舶向下游漂移,直至碰到下闸门。

2.5 船舶停于闸室内的系缆力

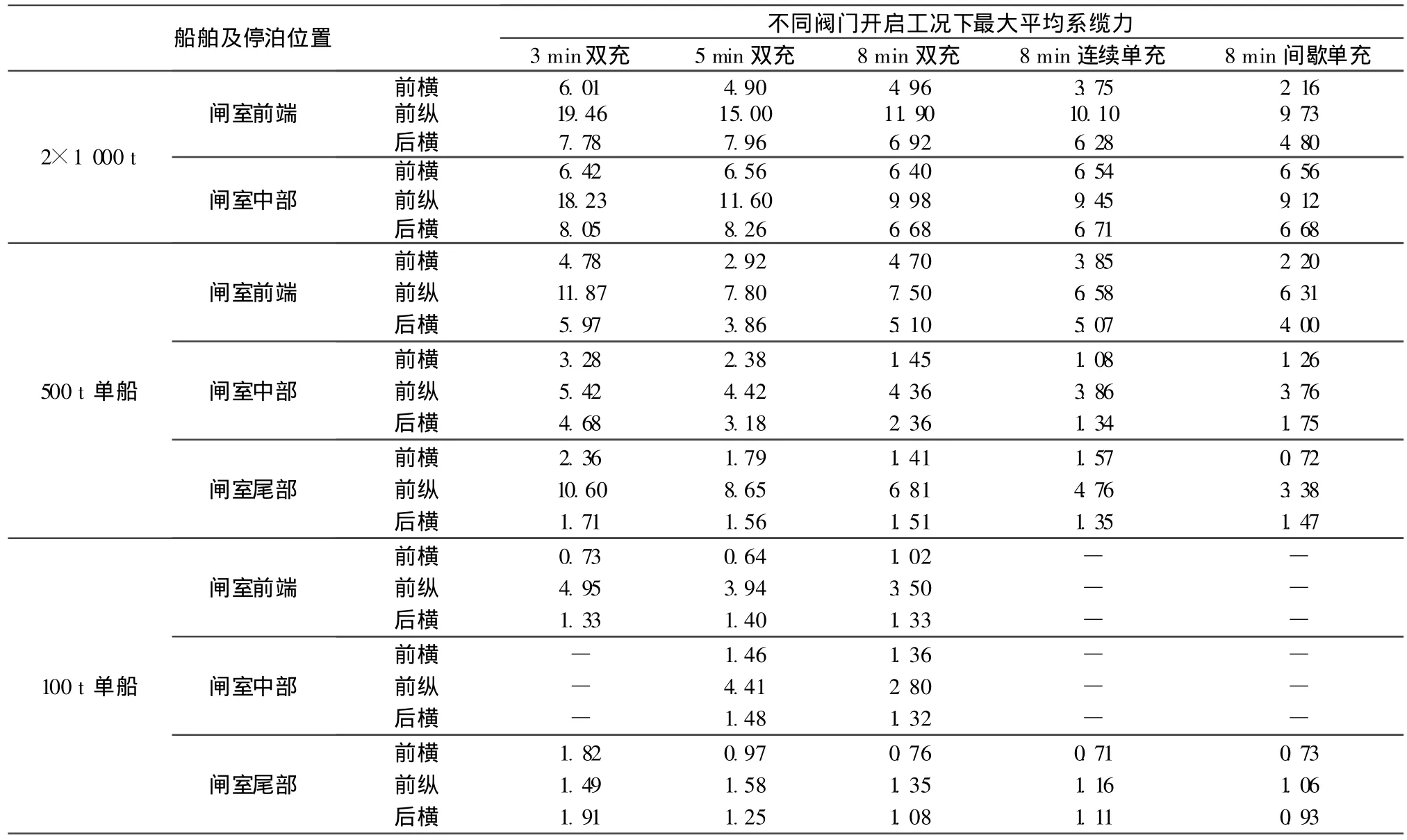

在设计的上、下游水位组合(203.0~176.3 m)下,试验分别模拟测量了100 t、500 t和2×1000 t设计船队停于闸室各个位置的系缆力过程,其中设计船队、单船停于闸室上、中、下部3个位置,横向为靠右闸墙。试验针对相同船舶和运行工况进行了多组次观测,多次最大平均系缆力值见表4。

表4 停于闸室内船舶最大平均系缆力统计表kN

由表4可知,对于2×1000 t设计船队和500 t单船,主要受第1波浪力控制。阀门以tv=5,8min速度开启时,2×1000 t船队的最大纵向波浪力分别为15.00kN和11.90kN,500 t单船的最大波浪力分别为7.80kN和7.50kN,均出现在船舶停于闸室前端位置,但也均小于规范允许值。对于前、后横向力,阀门双边tv为5min及8min开启时,在船舶停于闸室前端时,其后横大于前横;船舶停于闸室后端测得的前横大于后横;船舶停于闸室中部时,其前后横力相差不大。试验表明,无论是2×1000 t船队,还是500 t和100 t单船,其横向力多次平均值远小于规范允许值。

在船舶以tv=8min单边连续泄水时,测得的2×1000 t船队最大纵、横向力分别为10.10kN和6.56kN;500 t单船纵横向系缆力分别为6.85kN和5.07kN,远小于规范允许值。8min连续单充与间歇单充测得的系缆力相比,后者略有减小。单充与双充相比较,单充的系缆力小于双充,主要是因为单、双边闸室横支廊道及支孔布置、出水面积及出流均匀程度完全一致,而单边充水时的流量小于双边充水时的流量,因此其出水强度小于双边。试验表明,船闸充水时,其纵横向力均远远小于规范允许值,表明船闸充水时闸室纵、横向出流较为均匀,能够满足船舶安全系泊的要求。

3 结 语

通过总结国内外高水头船闸闸墙廊道、闸底横支廊道输水系统的设计及运行经验,结合草街航电枢纽输水系统的实际情况,首次提出并论证了国内外无先例的高水头船闸单侧主廊道、闸底横支廊道输水系统的合理布置,确定了其输水系统各部位的布置型式。通过模型试验对草街二线高水头船闸进行了全面系统研究,取得高水头船闸单侧长廊道闸底横支廊道输水系统的布置及相关水力学问题有价值和创新的研究成果,属国内外之首创。该成果为草街二线船闸工程设计提供了科学依据,同时,拓宽了我国高水头船闸单侧廊道输水系统布置的应用领域,发展了高水头单侧廊道输水系统船闸水力学研究的水平。

[1] 邓廷哲,金峰,彭爱琳,等.葛洲坝船闸水力学问题综合分析[J].人民长江,2002,33(2):41-47.

[2] 王作高.船闸设计[M].北京:水利电力出版社,1992.