热镀锌生产线光整机

石宽,曹鑫辉,刘天惠,陈丽颖,郑淑玲,范少泉

(天津电气传动设计研究所,天津 300180)

热镀锌生产线光整机

石宽,曹鑫辉,刘天惠,陈丽颖,郑淑玲,范少泉

(天津电气传动设计研究所,天津 300180)

详述了光整处理线控制系统的系统功能、设备概况及其与外围(操作人员)的接口部分。描述的过程控制包含光整机程序、光整延伸率控制、HGC位置控制、压力控制和弯辊力控制,其中对于传动和液压控制系统部分结合原理图和示意图做了详尽的描述。通过对系统的原理和功能的描述分析了光整机的特点,得出了有益的结论,对相似的系统应用会有一定的参考价值。

光整机;液压辊缝控制;弯辊力;延伸率

1 引言

近年来我国钢铁市场对于家电、建材、汽车板、包装等实用冷轧镀锌板的需求越来越多,钢铁企业中的热镀锌生产线也在随之增多。为了提高冷轧镀锌板的光洁度和质量,绝大部分生产线中设置了光整机。综合近年对光整机电气控制系统和液压控制设备调试的经验,本文总结了大部分与光整机有关的控制系统的功能说明,文中的描述均以唐山某冷轧厂连续镀锌5号线项目中的光整机为基础。

热镀锌线的基础数据如下:带材为热浸镀锌带;钢种为CQ-DQ-FH;带厚0.3~1.2mm;带宽1 000~1 250mm;最大屈服强度270~600 N/mm2;最高光整前带材温度40℃;最高处理线速度170m/min;光整机最大张力6 750N;光整机延伸率0~2%可调;光整机最大工作负载500t。

2 热镀锌线中光整机主要功能

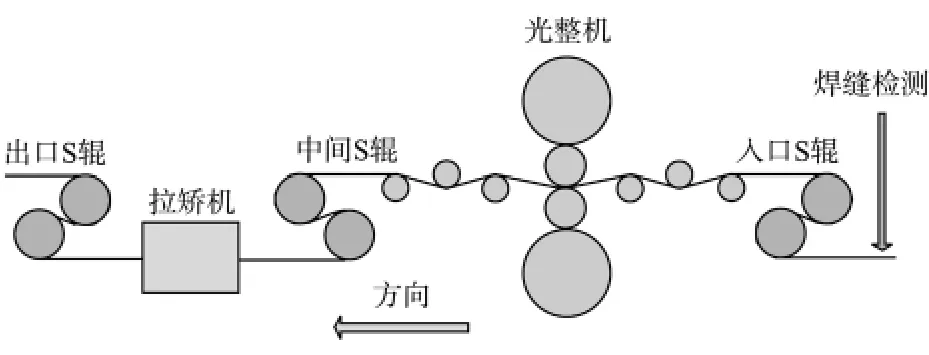

光整机及拉矫机系统布置流程图如图1所示。

图1 光整机及拉矫机系统布置流程图Fig.1 Line arrangement for temper mill &tension leveller

光整机有以下2个主要功能:平整带钢提高光洁度;与入口S辊和中间S辊一起为冷轧带钢板和合适的延伸率。

光整机的控制方式选择基于产品、用户要求以及初始输入数据(PDI)。共有以下2种控制方式可选。

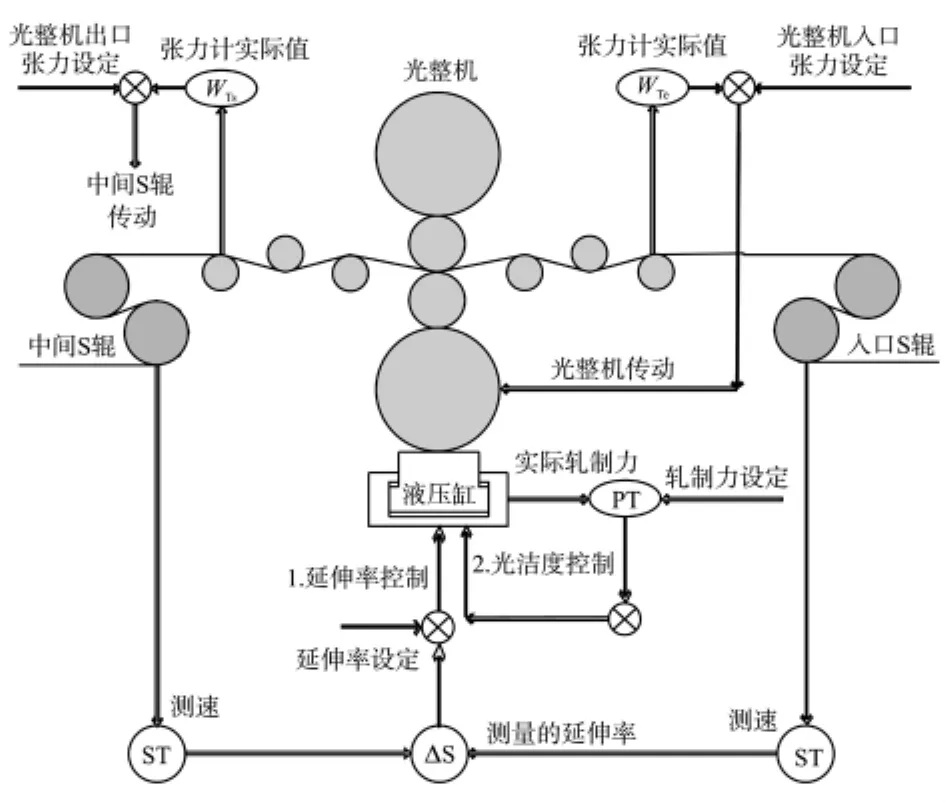

1)延伸率控制方式。以控制延伸率优先的张力控制,即延伸率保持不变,调整轧制力,光整机出口的张力保持不变。具体控制方法为:在所选的预置延伸率下通过闭环调节轧制力实现延伸率控制,通过测量入口S辊和中间S辊速度求得延伸率。光整机的出口张力通过中间S辊进行调整。如果轧制力饱和后仍无法达到所需延伸率则应调整光整机出口张力设定值。

2)表面光洁度控制方式。以控制轧制力优先的张力控制即轧制力保持不变,延伸率为动态,光整机的出口张力恒定。具体控制方法为:通过闭环调节使轧制力保持在所选预设值,出口张力由调整中间S辊的速度来控制,若出口张力值稳定后仍无法实现表面光洁度的要求则需修正轧制力预设值。延伸率控制和光洁度控制原理图如图2所示。

图2 延伸率控制和光洁度控制原理图Fig.2 Schematic of bridle rolls elongation and roughness

3 光整机的主要控制部分、功能及操作

3.1 电气传动

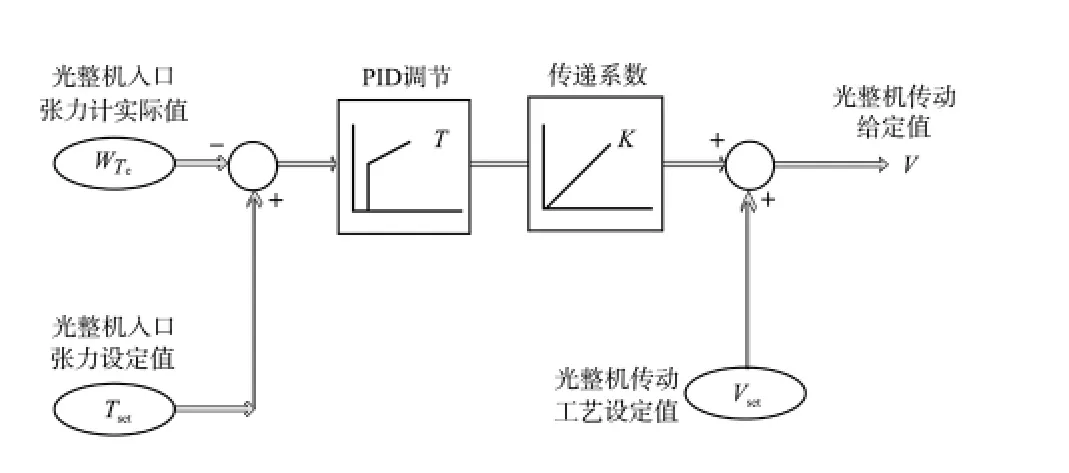

光整机的传动由2台交流电机提供,分别驱动上下支撑辊。为达到带钢的工艺要求,传动部分主要控制光整机与镀锌线工艺段的速度匹配并和入口S辊、中间S辊产生合适的张力。一般,将入口S辊作为速度基准,光整机投入后,由光整机入口的张力计信号与光整机进行闭环调节,控制它与入口S辊之间的张力。而光整机的出口张力则由中间S辊通过与光整机出口的张力计进行闭环调节产生,张力控制原理图如图3所示。

图3 张力控制原理图Fig.3 Tension control schematic

3.2 液压轧制控制

液压轧制的作用是通过调整位于光整机机架底部的2个液压缸的位置和压力进而获得所需的轧制力。在相对较高的轧制力下,带钢的延伸(率)改善了产品的金属性能如屈服强度等,并且提高了带钢表面的平整度。光整机所施加轧制力和延伸率的实际效果取决于轧辊的光洁度、产品特性以及轧制模式等因素。

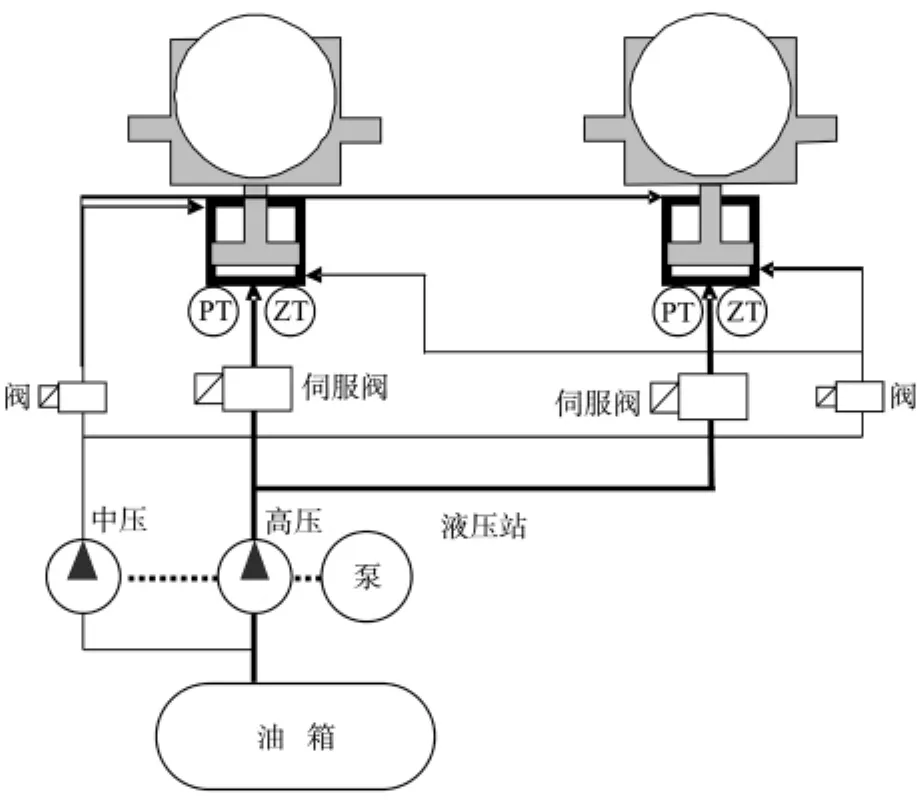

光整机的轧制力由位于其机架底部的2个液压缸来提供。两液压缸为液压阀控制单独调节。为使液压缸缩回(打开辊缝),电磁阀为液压缸有杆侧提供了1个固定的反向压力,即背压。每一侧液压缸均单独配有1个位移传感器和1个压力变送器。通过压力变送器可以迅速地获得轧机每一侧的轧制力大小。而每一侧液压缸的压力均由伺服阀控制,且上下极限位置均装有接近开关。为使液压缸缩回迅速彻底,通过一电磁阀向其有杆侧施加一个固定的反向压力。液压控制方式为:平均位置控制、倾斜控制、轧制力和、轧制力差。整个闭环控制系统由两组调节器组成,分别为:位置/总轧制力控制和倾斜/轧制力差控制。光整机液压控制系统示意图如图4所示。

3.3 工作辊的弯辊控制(WRBC)

弯辊控制系统的作用是控制安装于光整机基座内的16个弯辊液压缸动作并通过它们对工作辊轴承座施力以实现弯辊控制。这些弯辊缸通过控制轧制力曲线进而保证了带钢在整个轧制宽度内的平整度。弯辊所需压力大小由伺服阀调整并与驱动阀的电信号成比例。通过弯辊缸调整工作辊的挠度,正负弯辊力控制环路相互独立并共同作用于工作辊上。每一环路均各自控制着光整机的操作侧和传动侧。正弯辊力表现为使工作辊正

图4 光整机液压控制系统示意图Fig.4 Simplified view of temper mill hydraulic system

弯即轧辊弯曲方向与轧制力使轧辊弯曲方向相反,除包含所需正压力外还附加有一个抵消上工作辊重力作用的附加压力。最小的正弯辊力需要保持工作辊至少不会因为重力作用而“塌陷”。负弯辊力表现为使工作辊负弯即轧辊弯曲方向与轧制力使轧辊弯曲方向相同。正弯辊力有2个作用,分别为实现工作辊平衡进而保证光整机运行期间工作辊与相应支撑辊辊面的完全贴合和使工作辊“正”弯。负弯辊力的作用是保证工作辊“负”弯,工作辊弯辊示意图见图5。

图5 工作辊弯辊示意图Fig.5 Work rolls bending simplified side view

3.4 光整机的控制及操作

1)本地/远程操作模式。光整机可分别由主操台或现场操作台(箱)控制:本地/远程操作选择由光整机现场操作台上的本地/远程旋钮完成。选择远程:自动控制以及从主操作台HMI自动顺控启停有效。由绝对值码盘信号保证到达极限位置限位开关前结束运转。选择本地:如果现场操作台上未选择检修模式,则从现场操作台即可控制自动顺控运行。如果现场操作台上选择了检修模式,则从现场操作台可根据检修需要进行单动或分步运行操作。

2)运行数据管理。各预设参数可由光整机的HMI上位机自动或操作员手动设置。对各设定点的自动/手动处理设置通过主操作台上的HMI接口设定。设定点设定值直接由PDI内的相应预设值导入,手动或通过HMI接口均不可进行更改。如果选择手动处理设定点可通过HMI接口在±10%调节限幅内调整(调节限幅可更改),而当前设定点可通过调节主操作台上的旋钮在±10%调节限幅内调整。在过焊缝时,预设点中的值被写入当前预设及当前设定点内。如果之前在现场操作箱上对某值进行过调整,调整量也将在此时被清零。

3)设定值管理。初始值录入(PDI)主要包括:来料钢卷的ID、厚度 (mm)、宽度 (mm)、钢种、是否过光整机选择、运行模式选择、延伸率/光洁度控制、光整机延伸率等。以上初始值信息由处理线PLC经以太网传输。

4)焊缝跟踪操作。根据焊缝质量,操作员可在以下3种方式中选择:优良焊缝、一般焊缝、薄焊缝/带钢变宽。

当焊缝接近光整机区域时,操作人员根据焊缝质量情况调节选定位置,相应的过焊缝模式被启动。对应以上不同焊缝质量,当焊缝通过光整机时可分别采取不动作、减压模式以及抬辊缝模式。

5)全线停车或光整机急停时的操作策略。生产线正常停车和生产线快停时若光整机投入则自动转入泄压模式。生产线急停时光整机快速打开。光整机快开时需要注意的是此操作为紧急时刻需要在光整机高速运行的情况下快速泄压,控制线路为硬线连接直接控制相关继电器实现以下动作:断开所有闭合电磁阀,接通所有普通及快速打开电磁阀。伺服阀设定点:轧制液压缸设定至零点,负弯辊力设置为零,正弯辊力设置为最大。

6)光整机工艺调节操作描述。

①位置或轧制力倾斜调节。该功能允许对带钢的平整度缺陷例如单边浪等进行修正。操作员可调节两轧制缸之间的压力或位置平衡。轧制倾斜调节仅当光整机处于压下位置时才可以投入。“+”对应操作侧正向而传动侧反向,反之“-”对应操作侧反向而传动侧正向。若光整机抬起,则重新压下后对应“±”位置与抬起之前保持一致。

②支撑辊。支撑辊在轧制缸高于中间位置时自动启动并在其低于中间位置后自动停止。支撑辊换辊操作前光整机必须处于完全抬起位置。换辊操作可视情况手动或半自动进行。但无论采用哪种方式,都必须使支撑辊慢速运行至换辊位接近开关处后才可进行。

③防皱辊、防横裂辊。防皱辊和防横裂辊打到自动状态后在光整机抬压过程中均自动运行,也可通过操作台手动操作。

④液压缸操作。在光整机操作台控制液压缸(HRFC)自动或手动运行。液压缸可工作在位置环或压力环上。当工作辊未与带钢接触,光整机处于抬/压操作时位置环投入运行。光整机正常工作后自动切换至压力环控制。

4 结论

此光整机自投产以来运行效果良好,产品的延伸率和光洁度都达到了预期的目的。所有规格的热镀锌产品经过光整后产品质量均有较大的提高。通过实际的现场编程和调试,我们对光整机的设备组成、电气控制系统、液压系统的原理以及对光整机调整和操作的方法做了系统的总结,对今后热镀锌生产线光整机的设计调试及生产操作起到了指导作用。

[1] 天津电气传动设计研究所.电气传动自动化技术手册[M].第2版.北京:机械工业出版社,2005.

[2] 刘忠.液压传动与控制实用技术[M].北京:北京大学出版社,2009.

Skin-pass of Continuous Galvanizing Line

SHI Kuan,CAO Xin-hui,LIU Tian-hui,CHEN Li-ying,ZHENG Shu-ling,FAN Shao-quan(TianjinDesignandResearchInstituteofElectricDrive,Tianjin300180,China)

The system functions of the skin-pass process control system and its interfaces with the operators and the equipment were discussed.Process control includes mill sequencing,skin-pass elongation control,HGC(hydraulic gap control)position and pressure controls and roll bend pressure control.Particular explanation is given to describe both electric-drive and hydraulic control system with relevant schematic diagram and sketches.The general characteristics of temper mill system was given by introducing both principles and functions,useful conclusions which will be valuable reference for later engineering practice are reached.

skin-pass;hydraulic gap control(HGC );roll bend pressure;elongation

TP278

B

石宽(1974-),男,工程师,Email:shikuan@163.com

2011-01-06