液体流量计在线检定实验研究与数值模拟

王 灿 沈 琼 陈 超/上海市计量测试技术研究院

0 引言

液体流量计是工业生产、贸易结算、节能减排中必不可少的计量器具,被列入国家强制检定计量器具目录。后续检定时,经常需要离线检测流量计,而有些使用单位由于连续生产无法停流,使得一些使用中的流量计不能及时拆卸、按周期进行检定,准确性难以确认。同时,对大口径流量计拆装和运输送检又十分麻烦。为此,多数企业配备了便携式超声流量计用以在线自校自检。此外,许多法定计量机构也在日常工作中使用便携式超声流量计进行在线检定。但在使用过程中,超声流量计的现场工作条件与实验室校准的工作条件相差很大,准确度有一定偏离。

针对上述问题,本文根据计算流体力学原理(简称CFD),对不同的管道条件进行数值模拟,得出管道内流场分布结果。通过部分安装条件下的现场检定数据与流场数值模拟数据进行比较,进一步讨论影响在线液体流量计检定结果的参数并评估其影响量。希望通过使用数值模拟的方法能够优化检定结果,保证数据的可靠性。

1 实流现场试验

1.1 试验方案

试验中使用1.0级外夹式超声流量计,设定所有试验均在DN100管道、介质为水、流量为100m3/h条件下,测量结果与0.2级电磁流量计标准表进行比较,测量数据6次为一组,其中1~8数据组前直管段大于15D。

(1)再现性

测量超声流量计在不锈钢管道上的误差及重复性,测一组数据。同一操作人、同一安装条件下,进行超声流量计再现性试验,测两组数据。三组数据合并比较。

(2)管壁影响

将试验1的最后一次试验完成后,所得数据作为基础数据。不用重新拆装超声流量计,仅更改壁厚参数,测两组数据。

(3)内衬影响

分别安装四种不同内衬(a无内衬有少量锈迹、b灰浆、c油漆、d聚四氟乙烯)的碳钢短管至DN100台位,比较不同内衬情况下的测量结果。各测一组数据(100m3/h流量点),如无信号酌情放弃。

(4)流场影响

超声流量计在含调节阀(如球阀)、弯管等不同管道条件下,比较测量结果。

1.2 试验数据

试验结果见表1。

表1 试验数据表

分析一:超声流量计重复性及再现性对于在线检定的影响。数据(1~3)由同一人在同一测量条件下得出:三组重复性均小于0.2%满足要求,但三组在同一测量点重复拆装的误差值相差接近0.4%,这相对于1.0级的标准表是不可忽略的。因此安装超声流量计进行在线检定时必须要求操作人员谨慎仔细,按照操作规程及超声使用要求进行安装。同时,取三组试验数据的平均值0.17%为误差参考标准值。

分析二:管道壁厚及内径参数对于在线检测的影响。试验(3)和数据(4)反映了在测量及设定管道壁厚时应尽量保证管道壁厚数据的可靠性。数据(4)中壁厚减小0.5mm,测量结果偏移0.37%;而壁厚值或内径差超过1mm时超声流量计提示“信号差或参数有误”,显示流量约300m3/h远超过标准值。

分析三:管道内衬对于在线检定的影响。试验中分别安装了四种不同内衬的碳钢短管,因聚四氟乙烯该种材质无信号,现场得到三组数据为数据(5~7)。 由数据可知,碳钢无内衬有少量锈迹管道及油漆内衬的测量结果与不锈钢管道的测量结果是一致的,而碳钢灰浆内衬管道的测量结果偏移了0.60%。多组试验后分析,原因是由于灰浆加衬时含有气泡或杂质。数据(8)为灰浆内衬改用沥青参数,即内衬参数误用的试验数据。但结果数据却更接近参考标准值,比灰浆内衬参数的测量结果偏移了0.66%。因此,选择内衬参数以及内衬实际情况对于在线检测是十分重要的。

分析四:现场安装管路条件对在线检定的影响。试验中有调节阀条件得到四组数据(9~12)。四组重复性均小于0.2%满足要求,但误差值偏离较大,这与流场分布不均匀有关。日常检定中,经常发现现场条件不能满足超声流量计夹装的基本条件,导致流场分布不均匀,测量结果发生偏离。由试验数据可知,阻力件(缩管)前的测量值要优于其后的测量值,但偏差值超过4%。

2 CFD数值模拟试验

现场管道条件及参数多样的特点使得实流试验不可能覆盖全部条件,但可通过CFD数值模拟试验辅助。数值模拟试验共分析了12种管道条件下的流场分布情况,表2中仅列出一类用于分析以及和实流试验数据作比较。

表2 模拟条件表

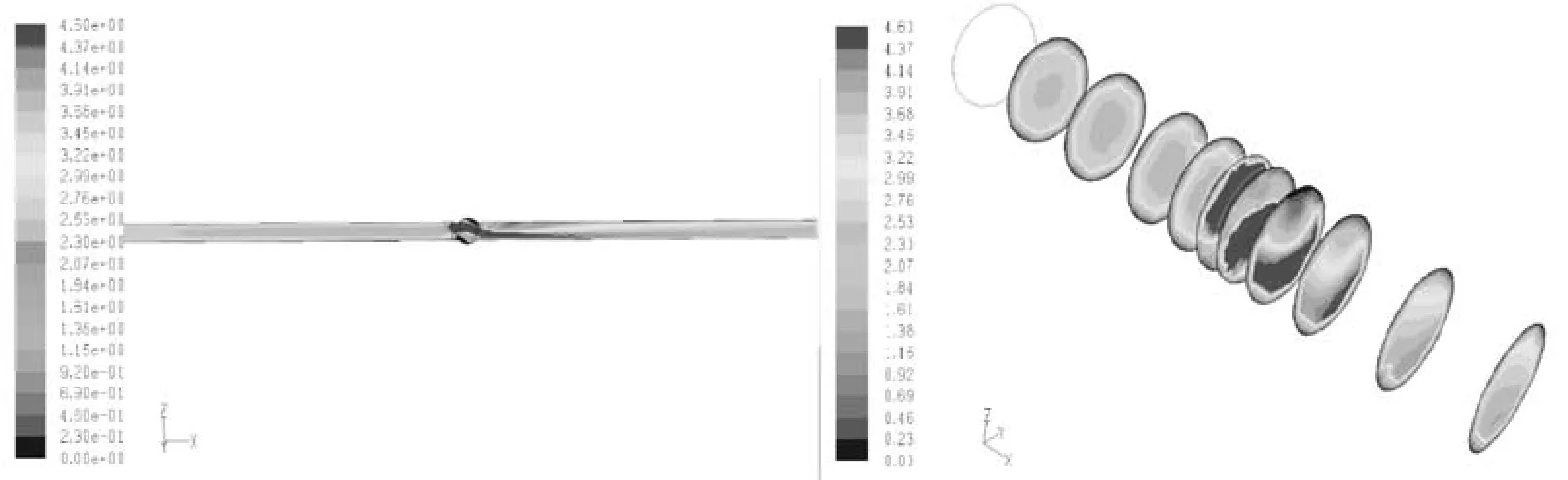

图1、2为流场流速分布图。图1、2的左面为轴向截面图,图1、2的右面为径向截面图(图1、2中各面由远及近分别代表上游20D、上游15D、上游10D、上游5D、阻力件上游面、阻力件下游面、下游5D、下游10D、下游15D、下游20D)。

以上结果均以DN100口径、入口100m3/h为模拟条件。标准直管道下截面平均流速3.537 m/s,以此为标准值进行数值比较。由图1、2可以看出,各种条件下流场均发生了不同程度的分布不均匀的情况。如果在线检测不考虑现场管道条件,将会给检测结果带来较大的误差。以球阀30°开度流场分布为例,其各径向截面流速平均值与标准值之差见表3。

表3 径向截面平均流速表

图1 球阀30°开度的流场流速分布

图2 球阀45°开度的流场流速分布

由表3可知,检测时应尽可能地将超声流量计夹装在阻力件前后20D之外,这也是超声流量计使用要求。但现场条件无法满足时,最好将其安装在阻力件之前,并尽量远离阻力件,愈靠近阻力件误差就越大。同时,测量时应考虑流场分布不均匀带来的附加误差。由数据可以看出,球阀前5D、10D处的流场影响量远小于球阀后5D、10 D处。球阀后5D处的截面平均流速与标准流速相差近4%,这与实流现场试验时所得的结果是相符合的(见表1、表3中加*数据)。

3 结论

通过现场实流试验和CFD数值模拟试验的结果,可以得出使用便携式超声流量计进行在线流量检定时结论:

(1)重复性及再现性对于检定结果的影响范围约为±(0.2~0.4)%。

(2)管道壁厚及内径参数对于检定结果的影响范围约为±(0.2~0.4)%。

(3)管道内衬对于检定结果的影响范围约为±(0.5~1.0)%。

(4)现场安装管路条件对于检定结果的影响范围约为±(4.0~5.0)%。

总之,液体流量计在线检定时应选择合适的安装位置,仔细安装超声流量计、测量管道壁厚及内径,减少安装操作附加误差。如现场确实无法将超声流量计夹装在阻力件之前,需考虑在测量结果上附加流场不均匀带来的误差,应尽可能充分了解甚至测量安装点前后阻力件的距离,以便可以通过CFD数值模拟估算误差值。

[1]韩占忠, 王敬, 白小平.FLUENT 流体工程仿真计算实例与应用[M].北京: 北京理工大学出版社, 2004.

[2]李勇, 刘志友, 安亦然.介绍计算流体力学通用软件-FLUENT[J].水动力学研究与进展, 2001, 16( 2 ): 255-259.