振动沉模板墙在浮岗水库大坝加固中的应用

刘长义 ,许钦红 ,许 衡

(1.单县水务局,山东 单县 274300;2.山东省水利勘测设计院,山东 济南 250013)

浮岗水库位于菏泽市单县西南部,属大(2)型平原水库,库区面积19.13km2,设计总库容1.04亿m3,年供水量1.76亿m3。水库始建于1958年,水库大坝构筑就地取材,主要由沙壤土构成,属沙壤土均质土坝。蓄水造成库外大面积次生盐碱化,1962年被迫停蓄还耕。1994年对围坝进行修复,2001年蓄水运行。水库运行后,因库周围地下水位太高,部分土地发生盐碱化,其原因主要是坝体渗漏严重,经勘察渗透系数为 2.11×10-5~6.23×10-3cm/s,年渗漏量为 2119.7 万 m3,占总库容的20.3%。因此坝体渗漏处理列入了水库除险加固项目的主要内容。

1 基本原理

1.1 沉拔模系统

包括步履式桩机、振锤、夹头、空腹模板、水泵等。步履式桩机有自携轨道及可调立柱垂直度的结构,有前后行走和360°旋转的功能,对于模板准确就位、确保模板连接可靠有重要作用;振动锤为90kW机械振动锤;液压夹头是振锤与模板的连接,可以迅速而安全夹持和松开模板,以便迅速完成沉模和灌注作业。空腹模板是沉模造槽和提模灌浆的主要设备,横断面为H型,模板的前侧有导向槽;水泵的作用是冲水造槽、冲洗泥沙和润滑模板。

1.2 制输浆系统

包括搅拌机、储浆桶、混凝土泵、运浆车、输浆管路等。搅拌机搅制浆液,由运浆车运至储浆桶进行二次搅拌防止沉淀,然后由混凝土泵通过高压输送管路输送到模板内灌注成防渗板墙。

1.3 振动沉模原理

振动锤夹头及模板共同组成振动体系。振动体系的强大激振力,将模板沉入地层中,同时以高压水冲刷地层并将地下砂土携至地面上来,造成槽孔。模板沉入地层后,向模板内注满浆液,然后在提升模板的同时将空腹模板内的浆液从其下端注入槽孔内。在振动造槽及灌浆提模时,空腹模板起到了护壁作用,完全避免了其他防渗墙技术缩壁和塌壁的缺点,从而成为造槽、护壁、浇注一次性成墙的新工艺,保证了浆体在槽孔内良好的充盈性和连续性。沉模模板采用双模板工艺,交替沉模,先沉入的模板可作为后沉入模板的导向,保证相邻模板的完整连接。模板在沉入和提拔时均产生17.5次/s的高频振动,对已经注入槽孔内但未凝固的浆液有振捣作用,使所有未凝固浆体产生混合、密实。

2 应用情况

浮岗水库防渗板墙长度7400m,位于围坝0+000~7+400坝段,设计墙厚20cm,墙顶高程54.5m,墙底高程33.00m(平均),防渗板墙深度21.2~23.2m。插入粘土层1m。防渗墙位于上游坝肩5.0m的坝顶。设计参数:渗透系数≤1×10-7cm/s(28d),抗压强度 1.5~3.0MPa(28d),弹性模量 800~1200MPa(28d)。

2.1 试验确定施工参数

施工前首先进行了工艺性试验,试验位置确定在坝顶7+380~7+374段,距防渗板墙设计位置下游3.0m处,长度6m,10个单板墙。试验指标:墙深21.8m,墙厚20cm,单板墙工程量13.08m2,试验工程量130.8m2。

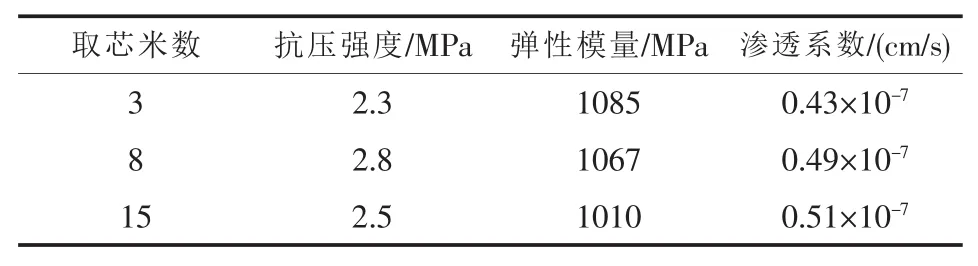

对试验段检测,试验28d后经挖坑检查,板墙连续完整,搭接完好。钻孔取芯后对芯样进行深度标记。对芯样抗压强度、渗透系数、弹性模量试验,检测结果如表1:

表1 芯样检测结果表

试验结果与设计参数对比,均满足设计要求。各施工参数如下:

浆液配比为水泥︰砂︰粉煤灰︰膨润土︰外加剂︰水=1︰5.22︰1.26︰0.57︰0.006︰1.76; 浆液比重为≧1.6g/cm3;采用材料为水泥:山水PC32.5R;砂:中砂;粉煤灰:Ⅱ级;膨润土:钙质;外加剂:减水剂;施工机械为振动沉模机、350型搅拌机、浆液压缩机等。

2.2 振动沉模防渗板墙施工

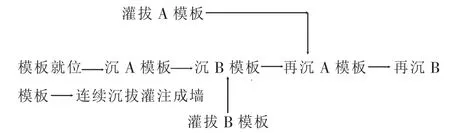

1)施工工艺(如图 1 所示):

图1 施工流程图

2)施工方法

施工方法及顺序为测定防渗板墙轴线即施工轴线,并用固定桩临时标记,误差不超过2cm;沿坝轴线平整宽6m的平台,以便振动沉模机行走。沿施工轴线开挖一道宽0.4m、深0.6m左右的浆液预留槽,防止浆液因四处溢流而造成浪费;沉模机就位,校正沉模机立轴,保证其垂直度在5‰以内;A模板沿施工轴线沉入地层达到设计深度;B模板沿A模板设置轨道沉入地层达到设计深度;A模板腹内注浆,注满浆后,振动提升A模板,边振动提升边注浆,直至拔出地面;A模板沿B模板设置轨道沉入地层达到设计深度;B模板腹内注浆,注满浆后,振动提升B模板,边振动提升边灌注,直至拔出地面,循环以上步骤。堤顶每100m设置一个长宽各为2m、深1.5m的沉淀池,沉模时产生的泥浆沿施工槽流入沉淀池,经沉淀池进行沉淀、晾晒和存放后统一环保处理。

3)质量控制

影响板墙质量的主要因素有原材料、浆液配合比、沉模深度、提升速度、振动频率等,对此采取以下控制:

a)浆液质量:按浆液配比专职质检员定时不定时抽检配料情况,浆液比重作为一重要指标每2~3h检测一次;b)沉模深度:在模板做标记,加强现场旁站检查,采用电子成像跟踪设备记录沉模过程;c)沉模提升速度:严格按试验数据控制在2~3m/min,防止过快过慢,过快可能造成不密实,过慢造成粉煤灰上浮强度不均;d)振锤频率:施工中不定时检测振锤频率,保持在17.5次/s范围。

3 检测及效果分析

质量检测采用钻探取芯,取芯后应对芯样进行深度标记并及时养护。选取坝基砂壤土层及粉砂层的两处芯样进行检验,内容包括渗透系数、抗压强度、弹性模量等,以判定墙体质量是否达到设计要求。钻机应用Φ108岩心管取芯,取芯深度为12~21.8m。进行雷达无损检测效果分析如下:

1)从大坝顶面观测,沿坝轴线形成一道宽0.2m的防渗板墙。经检测,未见两板之间开缝、错位现象,从平面看已形成一道连续的防渗墙。

2)模板振头是一个向下垂直的楔形体,振动沉板时,模板对两侧坝土体产生挤压振密,提拔模板时,坝土体产生回弹作用。从探坑看,坝土体回弹时与浆液发生了混溶现象,混溶带约10~20cm,两者之间未见明显的接缝。

3)沿防渗板墙线开挖1处,坑深4m,发现防渗板墙连续紧密,无裂缝,无开叉,墙体表面平整。两板之间接缝加厚。取防渗板墙试样3组,抗压强度平均值 2.2~5.4MPa,弹性模量平均值 858~1150MPa,渗透系数(0.5~0.8)×10-7cm/s满足设计要求,大坝渗流量减少明显。

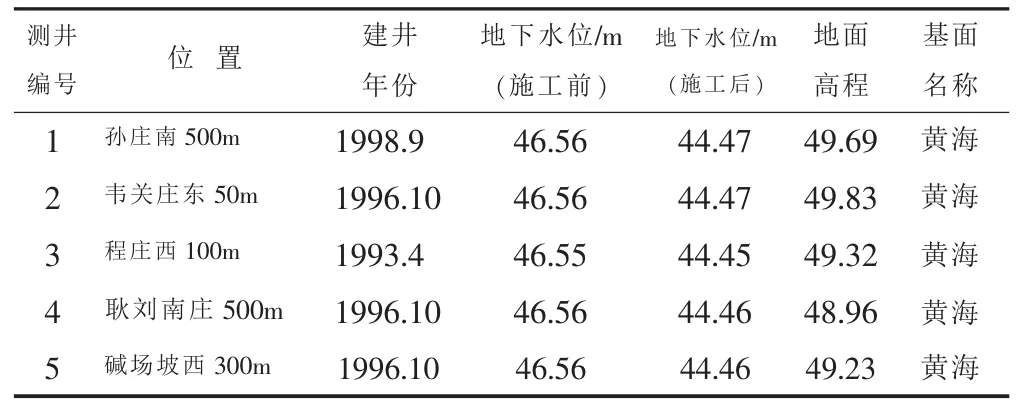

4)防渗板墙施工前后对地下水位影响:在水库周边选择了5眼具有代表性的机井进行观测,以黄海为基面,结果如表2:

表2 观测结果统计表

4 结语

浮岗水库大坝防渗处理采用振动沉模防渗板墙防渗效果明显。振动沉模防渗板墙深度第一次突破20m(以往都在20m以内),大部在21.2m,部分坝段达23.2m。成功地将废液进行了无污染处理,保护了施工环境,为其他工程项目提供了施工经验。