钨钼复合双金属界面研究

朱 琦,王 林,杨秦莉

(金堆城钼业股份有限公司,陕西西安,710077)

0 前言

层状金属复合材料是利用材料复合技术使2种或2种以上物理、化学、力学性能不同的金属在界面实现冶金结合的一种新型复合材料[1]。目前国内外双金属复合材料的制造方法有很多,每种方法都有自身的特点和适用范围[2~3]。钨钼复合靶是CT、XRT等医疗检测设备的关键组件,其制备方法有粉末冶金法、化学气相沉积法和真空等离子喷涂法等。随着生产技术的进步,粉末冶金法以其优良的性价比成为了难熔双金属复合材料的主要制备方法,特别是在钨铼靶的制备上显示了极大的成本优越性。

本文采用不同于传统意义上的粉末冶金方法,采用浆料流延法制浆[4],干燥成生坯或者进行喷雾干燥制粉后再轧制成膜作为钨面层,然后与钼粉进行复合压制和烧结的工艺制备出钨钼复合靶。

1 试验方法

选择工业用钨粉和钼粉,首先在钨粉中加入一定含量的粘结剂制成与钼粉压制性能大致相同的薄膜,放在模具的底部后加入钼粉;然后采用模压结合法使得钨钼粉体获得初步结合;最后在适当的烧结工艺下获得界面结合良好的钨钼双金属坯料。本文试验制备了钨钼复合靶的最终尺寸为 φ70× 7.5mm,其中钨层厚度为1.5 mm。试样制备完成后进行取样并分析其微观结构及界面的结合情况等。

用扫描电镜(SEM)观察结合界面附近的组织及沿结合面撕裂后剥离面的形貌,用能谱分析仪(EDS)进行微区成分分析;对剥离面用X射线衍射仪(XRD)进行物相分析;并对界面结合强度及其影响进行了定性分析和讨论等。

2 试验结果与讨论

2.1 W/Mo双金属复合材料的界面形貌

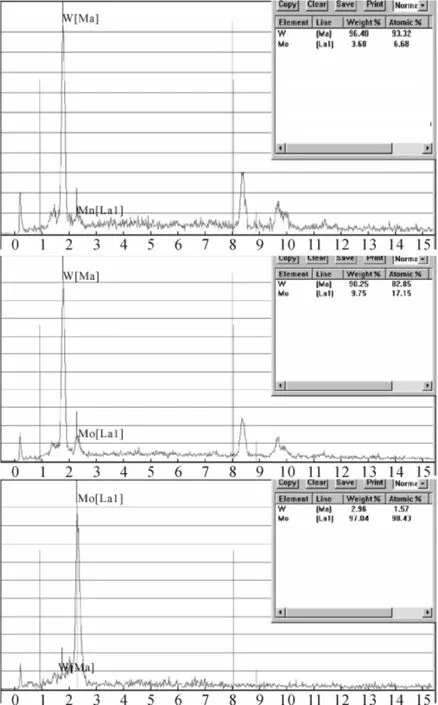

通过直接压制烧结后的试样经抛光侵蚀后可以清楚地显示出钨层与钼层复合交界处的微观结合形态(见图1)。从图中可以看出,在钨钼界面没有新合金相生成,他们的结合是冶金结合,利用X射线能谱仪进行微区成分分析也表明(见图2),在从钨层向钼层的过渡中,钨钼元素成分含量发生梯度变化,并均保持原材料基体的成分。

图1 钨钼界面微观组织

界面扩散的能谱分析结果表明,钨/钼界面发生显著互扩散,钨钼间扩散层的厚度约为100 μm。钨钼扩散层能够显著增加钨钼间的界面结合力,能够保证在热应力状态下的结合力。从制备的钨钼复合靶的加工情况看,钨钼界面平直、结合牢固,该工艺可以制备出合格的钨钼复合靶。

2.2 W/Mo双金属复合材料的界面结构

为了实现W/Mo复合靶在使用过程中的动平衡,就必须保证W/Mo双金属的完好复合和良好的界面平整度。钨粉和钼粉同属于硬颗粒,在压力作用下颗粒间以弹性变形方式为主,由于二者粉体硬度、弹性模量、压制曲线、弹性后效等差异较大,常规方法很难将二者复合压制在一起;尤其是为保证钨钼界面的平直度,事先需要将钨层或者钼层进行预压,预压导致粉体的压制复合性能进一步恶化,增加了压制复合的难度。因此,需要在钨粉中加入粘结剂并制成薄膜,然后经过平整后进行复合压制。图3为加入粘结剂的钨薄膜在预压和未预压后复合双金属的宏观组织形貌。

图2 EDS界面成分分析

图3 不同工艺获得界面结构形态

从图3a中可以看出,经过预压后的界面平直度较好,有利于保证试样在使用过程中的动平衡,从而达到产品质量的要求。而未经过预压的W/Mo复合双金属界面为不对称波浪形(图3b),将影响产品质量和使用寿命。

2.3 界面结合机理

基体金属原子扩散是粉末冶金工艺制备钨钼复合双金属的主要复合机理。在钨钼复合双金属的制备过程中,界面结合只能是在高温下的原子互扩散产生的刚性咬合。因此,在保证界面平直的情况下,扩散层的厚度是决定最终复合材料界面结合强度的主要因素。钨钼双金属能够进行扩散需要具备以下3个条件:

(1)足够高的温度

只有在足够高的温度下,金属原子才能被激活,才能够发生迁移。在制备钨钼复合双金属的过程中,较高的烧结温度是能够进行原子扩散的一个重要条件。

(2)扩散时间要长

在高温下经过长时间保温后界面结合区原子之间的扩散也较明显。在钨钼复合双金属的制备中,一般的烧结工艺在高温阶段都需要保温较长时间,约4~6 h。

(3)基体金属原子之间能够固溶

基体金属必须有一定的固溶度,能够溶入基体晶格,形成固溶体,才能进行固态扩散。根据钨-钼的二元相图[5]可知,在一定温度下,可以无限固溶。

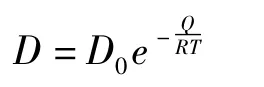

由菲克第一扩散定律可知,扩散系数D影响扩散流量的大小。扩散系数的表达式为[6]:

式中,D为扩散系数,D0为扩散常数,Q为扩散激活能,R为气体常数,T为绝对温度。

由上式可知,在D0、Q、R不变的情况下,扩散系数随着温度的升高而增大,因而原子间的扩散随温度的升高而加速。温度越高,原子的振动能越大,因此借助能量起伏而越过势垒进行迁移的原子几率越大,扩散现象越显著。

粉末冶金过程中的高温烧结为复合钨钼双金属基体金属原子之间能够进行扩散创造了条件。从图1中可以明显看出一长约110 μm的扩散层,正是这一界面扩散层保证了钨钼2种金属的牢固结合。

2.4 界面缺陷及机理研究

大量试验结果表明,单纯把钨粉、钼粉分层装入压制模具复合压制,无法获得质量完好的复合压坯。压坯破坏的主要形式是钨钼直接分层。这是因为,纯的钨钼粉由于性能差异较大,尤其是钨、钼粉的弹性后效不同;而且与铜基、铁基软金属粉末相比,钨钼硬质粉更难复合压制在一起。

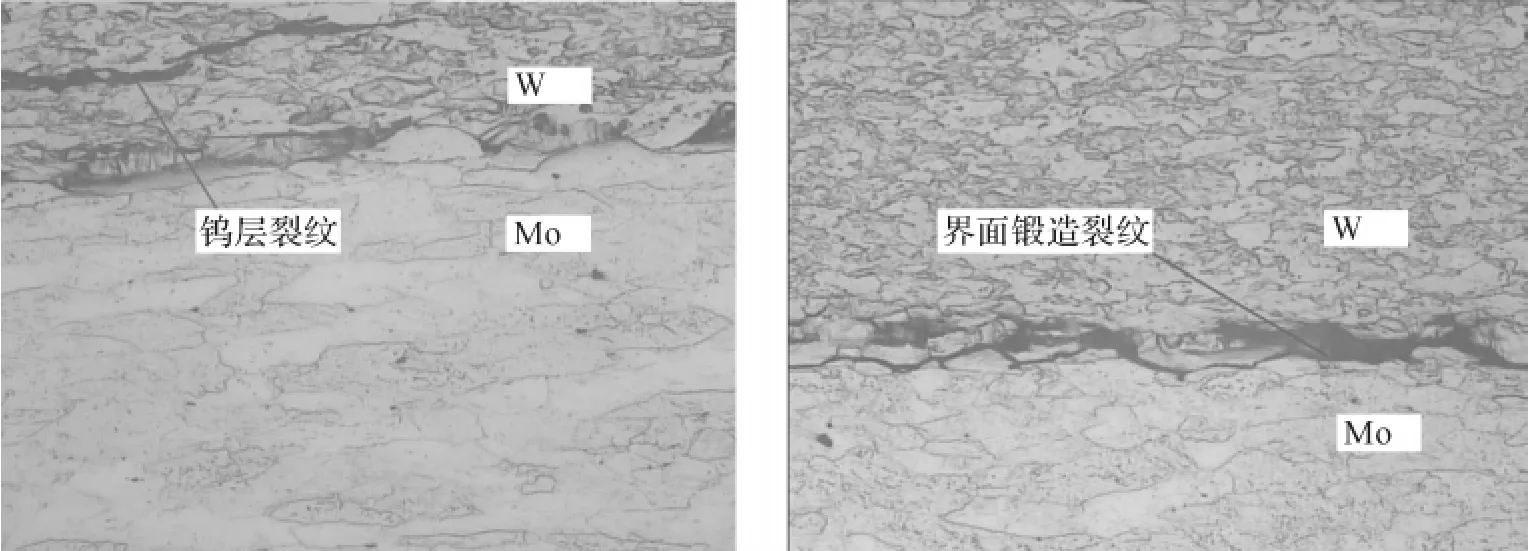

钨钼复合坯在烧结和随后的锻造加工过程中,缺陷表现形式如图4。

图4 界面SEM形貌与组织

烧结态出现的裂纹缺陷是由于压制压力过大引起的。一般地,随着压制压力的增加,强度和密度相应增加,这不仅是因为颗粒间发生位移而使孔隙率减少,而且当压力增加到一定程度后,颗粒接触处可发生弹性变形,进而发生塑性变形或脆性断裂,此变形的结果,进一步使颗粒被挤紧,密度和强度增加。但是,对于塑性较差的粉末,压制压力难以达到使颗粒发生塑性变形或脆性断裂的程度,其孔隙率只能降至30%~40%左右。当压制压力过大时,压坯内应力增加,脱模时由于弹性后效而在压坯内产生分层或断裂。与金属钼粉相比,钨粉末颗粒具有更高的硬度和脆性,因而其压制模量比钼粉要大;另外,钨粉末在压制过程中的硬化趋势和钼粉差不多,所以钨粉末往往在很窄的压力范围内就能完成颗粒的刚性咬合;若增大压制压力超过此范围,由于钨粉的塑变能力较差,压坯的内应力急剧增加,从而导致压坯开裂。图4a中的裂纹就是由于钨粉末的压制性能较钼粉差,而压制压力过大引起的。

钨钼复合坯锻造缺陷的主要形式表现为沿钨钼界面产生裂纹,缺陷主要发生在钨钼界面(图4b)。这是由于钨钼变形应力不同导致金属沿垂直于锻造方向的流动速率不同,在钨/钼界面产生较大应力,当应力达到钨层变形抗力极限时,W/Mo界面发生分层。

3 结论

(1)通过粉末冶金工艺成功制备了钨钼复合双金属靶材。选择适当的工艺获得了良好的界面。钨钼双金属界面结合为冶金结合,100 μm的界面过渡层是钨钼两种金属牢固结合的保证。

(2)粉末经过预压处理后的烧结界面更加平整,有利于满足钨钼复合靶在使用中的动平衡要求。

(3)钨钼双金属复合靶材的界面结合机理为扩散结合。基体金属原子热扩散是粉末冶金工艺制备钨钼复合双金属的主要复合机理。

(4)扩散结合的钨钼双金属复合靶材在加工过程中产生的内应力较大,烧结靶的缺陷主要发生在钨层,锻造靶材缺陷主要发生在钨钼界面。因此,必须严格控制工艺参数,减小在制备过程中产生的应力,以避免界面裂纹缺陷。

[1]刘晓涛,张廷安,崔建忠.层状金属复合材料生产工艺及其新进展[J].材料导报,2002,16(7):41-43.

[2]于九明,孝云祯,王群骄,等.金属层状复合技术及其新进展[J].材料研究学报,2000,14(1):12-16.

[3]李宝绵,李兴刚,许光明,等.铜/钢复合材料的研究及应用[J].材料导报,2002,16(2):22-26.

[4]周和平.陶瓷基板的流延法制备工艺[P].中国,公开号:CN 1203206A,1998.12.30.

[5]Н.П.Лякишев.金属二元系相图手册[M].

[6]李志远.先进连接方法[M].北京:机械工业出版社,2000.