汽轮发电机组轴系对中方法

黄国强

(四川电力建设二公司,四川 成都 610051)

0 引言

在汽轮发电机组的安装过程中,对汽轮发电机组中心进行调整是一项非常重要而细致的工作。该项工作质量的好坏将直接对机组的安全、平稳、经济运行产生关键的影响。随着机组容量的增大,汽缸数量、汽轮机转子及轴承数量的增多,汽轮发电机组找中心的工序和步骤就更加复杂。笔者将以广安电厂二期扩建工程N300-16.7/537/537型汽轮机的安装为例(该汽轮机配东方电机厂QFSN-300-2-20型300 MW水氢氢发电机),介绍300 MW 汽轮发电机组找中心的方法和步骤。

1 找中心的目的

在汽轮发电机组的安装过程中,找中心有2个目的:一是要使汽轮发电机组各转子的中心线连成一条连续光滑的曲线,使连接转子的联轴器中心线成为一根连续的轴;二是要使汽轮发电机组的各静止部件与转动部件基本保持同心,其偏差值不超过制造厂及规程、规范规定的数值,保证动、静部分的径向间隙能调至允许范围,从而保证机组安全、经济运行。

2 找中心的方法及步骤

2.1 N300-16.7/537/537型汽轮机组结构特点

(1)布置紧凑。仅有2个缸,即高中压缸、低压缸各1个,与国产同类型机组相比,总长度明显缩短。该机组有高中压转子、低压转子和发电机转子3根转子,高中压转子、低压转子为整锻转子,3根转子间均由刚性联轴器连接。

(2)采用可倾瓦。该机组共有6个支持轴承和1个推力轴承,6个支持轴承根据整个轴系各支撑位置及载荷的不同,从高中压转子到发电机分别选用了不同类型的轴承。

(3)高压通流部分和中压通流采用反向布置,有利于平衡轴向推力。在汽缸的高温部分,上半缸和下半缸接近于对称设计,能保证在温度变化时均匀地膨胀和收缩。

(4)低压缸为双层缸,即内、外缸。

(5)联轴器间取消了调整钢制垫片,故对轴系定位尺寸的调整要求十分精确。

(6)轴封系统正常运行后,不需外来蒸汽,采用自密封。

2.2 找中心的程序

转子检查→轴承检查→轴系找中准备→轴系找中→轴系联接、铰孔。

2.3 找中心的方法及步骤

(1)找中心前对轴承的检查。轴承各部件拆卸时应注意各部件上的钢印标记,必须保证其安装位置和方向的正确性;轴承各水平结合面接触良好,轴瓦球面与球面座的结合面必须光滑。

(2)转子轴颈椭圆度和圆锥度检查:椭圆度和圆锥度不大于0.02 mm。

(3)转子大轴的弯曲度、轴颈跳动、对轮跳动和瓢偏应符合要求。

(4)工具准备。

1)制作找中心专用工具。先制作找中心测量专用工具架(如图1所示),用于安装百分表测量对轮外圆值。加工盘转子专用工具(如图2所示),用于挂钢丝绳盘动转子。

2)量具准备。百分表(0~10 mm)1个、百分表架1个、块规1套、镜子1块、铜棒等。

(5)轴系找中。国产300 MW机组找中心通常以低压转子为基准,找正高中压转子和发电机转子,即通常所说的从中间向两头找。

1)将转子吊起校正到水平位置,用压缩空气吹扫,并检查轴颈应光滑无毛刺,然后在轴颈上浇一层清洁的汽轮机油(转子就位前加油),吊入汽缸就位。

2)将轴瓦用压板与轴承座压成一体,防止盘转子时轴瓦跟着一起转动,同时用压板将各转子轴向撑紧,压板撑头处,应堆铜焊并锉成圆头,防止将转子凸肩拉毛。

3)将高中压转子与低压转子盘到同一0°位置,以转子0°为起点,在2个轮外圆上用油漆记号笔均匀划分成4等分并做好记号,以转子0°点在正上方为1点,按转子旋转的相反方向在90°,180°,270°分别定位2,3,4点,以统一读数和方便测量。

4)装好各联轴器找中心百分表及架子,用销子将各转子连成一体,各轴瓦加好油,然后用行车将轴系盘动数圈后,调整好百分表的读数。在正式找中前,应先盘动转子一周,转子盘动一周后,检查百分表的读数应复原位,否则应查明原因并进行处理。

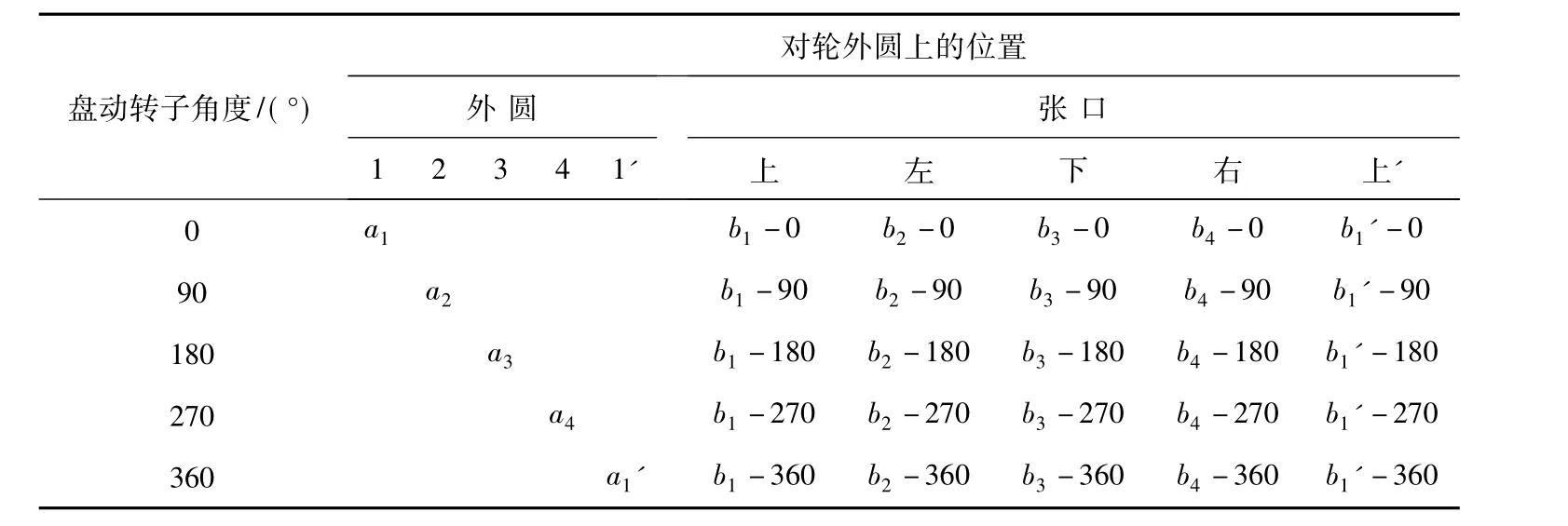

5)以转子0°点在正上方开始中心测量,每盘动转子90°记录数据1次,从百分表上读出对轮外圆的晃度值,用块规测量出两对轮间上、左、右的间隙值,左右相加减去上部即为下部间隙值。为了消除对轮晃度、瓢偏度和轴向窜动的影响,注意每次记录时应检查两对轮上的记号是否对准、联轴器连接销子是否松动,且转子不能反向旋转一定的角度来满足对准记号的要求,否则应重新进行。对轮外圆上位置如图3所示,记录数据见表1。

表1 对轮找中心记录

图3 对轮外圆上的位置

说明:因下部张口不便于测量,故一般只测量上、左、右的值,下=(左+右)-上。计算中会用到以下公式:

b1=(b1-0+b1-90+b1-180+b1-270)/4;

b2=(b2-0+b2-90+b2-180+b2-270)/4;

b3=(b3-0+b3-90+b3-180+b3-270)/4;

b4=(b4-0+b4-90+b4-180+b4-270)/4。

6)如果a与a1'偏差大于0.01mm以上,或者a1+a3≠a2+a4,则说明此次测量有误,需要查明原因后重新测量。

7)联轴器中心的调整方法。

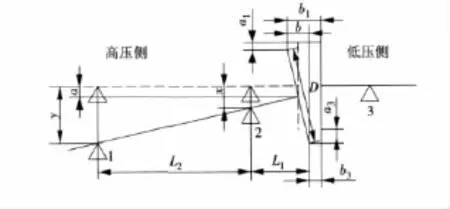

将对轮找中心记录加以整理计算后,便可求出联轴器中心及端面偏移的情况,然后进行整理、调整。根据a1与 a3的差值判断对轮是偏上还是偏下,a2与 a4的差值判断对轮是偏左还是偏右;根据b1与b3的差值判断对轮的张口是上张口还是下张口,b2与b4的差值判断对轮的张口是左张口还是右张口。最后根据计算结果来确定轴承是抬高或者降低,是左移还是右移。联轴器相对位置如图4所示。计算方法(假定高、低压转子找中心)如下:

图4 联轴器相对位置

①根据三角形相似原理可得

式中:a=(a1-a3)/2;b=b1-b3。

②因低压转子已定位,故#2轴瓦抬高量x=(b/D)L1+a;#1轴瓦抬高量y=(b/D)(L1+L2)+a。

③如果计算出x,y为负值,则#1,#2轴瓦应降低相应的数值。

④如需调整左、右中心和张口值,则式中a=(a2-a4)/2;b=b2-b4。

⑤一般情况下,联轴器找中心均由制造厂提供,在整个中心调整过程中必须结合制造厂的要求进行。

8)将现场实测的数据代入上述公式中进行计算,根据计算结果确定联轴器中心调整方案,以低压转子为基准,向高压和发电机各端分别延伸,计算出各轴承的调整量。

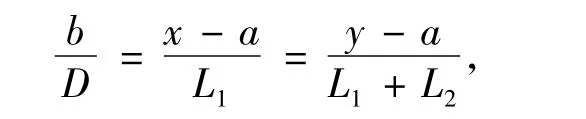

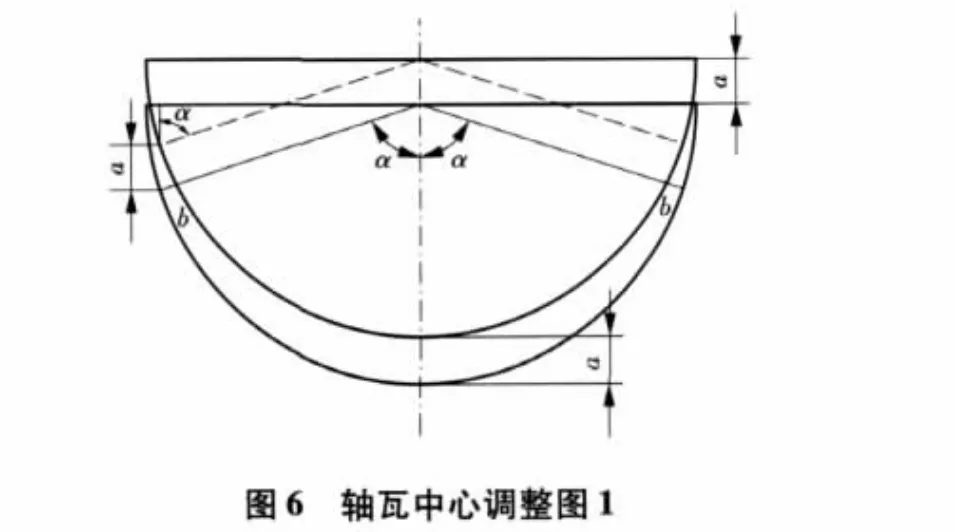

9)轴瓦垫块调整方法(轴瓦中心调整如图5~图7所示)。

图5 轴承中心调整图

①垂直方向调整:当轴瓦需要在垂直方向移动a值时(如图6所示),则下部垫块应加或减a值,左右两侧垫片应相应增加或减少b值,b=a cosα。

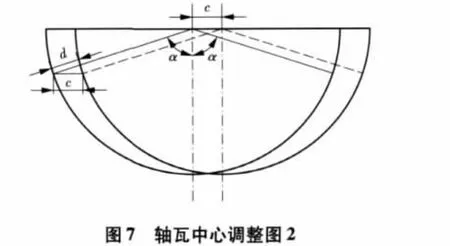

②水平方向调整:当轴瓦需在左右方向移动c值时(如图7所示),则下部垫块不动,左、右两侧垫片变更值为d,d=c sinα。即轴瓦的一侧垫片应减少d,另一侧应增加d值。

③当轴瓦需要同时左右和上下移动式,轴瓦垫片的调整量应同时考虑b值和d值。

④每次垫片调整后,垫块与瓦座接触面都应进行检查,应符合规范的要求。

10)根据现场实测数据进行调整。

①在转子各轴颈处安装抬轴器或用行车起吊,每根转子逐端抬起,调整好一端,再调整另一端;同时,用百分表监视转子顶起高度,一般顶起0.20~0.30 mm便可将轴瓦取出。

②将调整垫块前后、左右做好记录,防止弄错,然后拆卸螺栓和定位销,取出垫片测量、清点垫片厚度和数量,并根据计算结果的数据进行调整。

③修去新老垫片上的毛刺、翻边,用手锤在平板上整平,用煤油清洗,组装前用白布擦干净,装好定位销,拧紧螺栓。

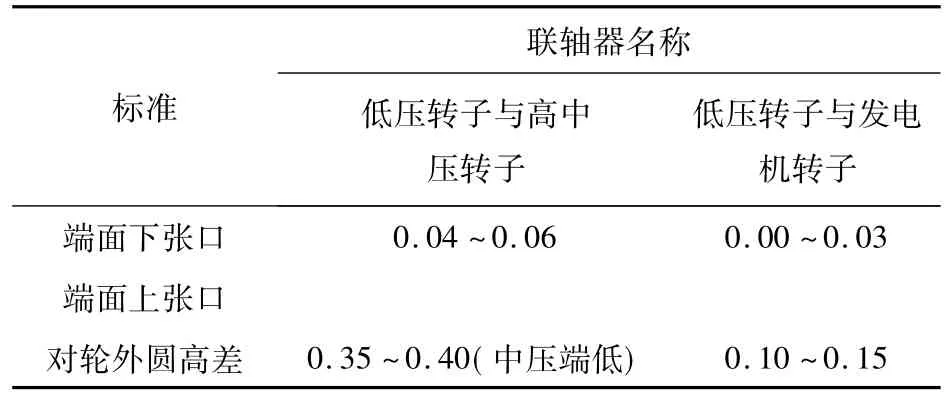

④吊装调整好的轴承就位,复测轴系中心直至全部符合表2的标准。实际安装示意图如图8所示,实际安装值见表3。

表2 轴系中心标准 mm

图8 N300-16.7/537/537型汽轮机转子扬度和轴承标高

表3 N300-16.7/537/537型汽轮机转子扬度和轴承标高安装记录

至此,汽轮发电机组轴系的中心测量、调整完毕。

3 轴系找中心的注意事项

(1)汽轮机各转子因自身重量而产生自然挠曲,因此,转子的中心线不是一条直线,而是一条曲线,即在自重作用下产生静挠度。所以,转子联轴器的端面就不会互相平行,从而出现下张口。转子按扬度配置的目的是使汽轮发电机组各转子的中心线在整个自然垂弧曲线上连续,从而形成整个机组的公共中心线。在轴系中心调整后应基本保证制造厂提供的转子扬度值(见表3)。

(2)该型号机组的显著特点是:高中低压转子是四支点结构,#1,#2可倾瓦是落地轴承,#3,#4椭圆瓦坐落在低压排汽缸上,发电机转子的#5,#6椭圆瓦坐落在定子端盖上,每对对轮都是刚性连接。安装时,把低压转子分流环处调整至零,高中压转子和发电机转子向前后扬起。高中压转子共4个轴瓦,位于中间的#2瓦,其比压较大,且中-低对轮中心高差为0.36~0.40 mm,以0.40 mm高差进行调整。发电机转子配装端盖轴承,找中心时端盖内为常压,在运行工况下,端盖因内部充氢压30~35 N/cm2而可能产生变形。因此,对轮找中心应预留高差,考虑到氢压作用导致端盖下沉、外鼓变形量及低压转子在凝汽器灌水抽真空后将下沉等因素,综合厂家技术要求,最终将发电机转子抬高0.12mm。运行实践证明(运行参数见表4),该机组运行状况良好。

表4 机组运行参数 μm

4 结束语

汽轮发电机组找中心是一项复杂而细致的工作,它在汽轮发电机组的安装中耗时多、耗费大,所以,在实践中必须按正确的方法和步骤去执行,以提高安装质量。同时,针对高参数、大功率汽轮机结构复杂、工艺技术要求高的特点,在施工中应明确项目施工目标;加强安装施工技术管理;改革工艺,优化施工方案,提高施工工艺和质量,做到精益求精。只有这样才能保证汽轮发电机稳定、可靠、安全、经济运行。