高水位涌砂夹层地质钻孔桩施工技术

赵立波

(中铁十九局集团第五工程有限公司,辽宁 大连 116100)

1 工程概况

大连某高速公路工程大杨屯特大桥(DK58+759.15)为42-32 m双线简支桥梁,全长1419.81 m,本桥基础均采用摩擦桩基础,桩基共计478根,其中1.25 m桩径80根,1.0 m桩径398根。本桥地质主要分成三层,上部为0~10 m厚的淤泥、淤泥质粉质黏土、黏土等组成的软土覆盖层;中部为3~30 m厚砂和风化成中粗砂状的300 kPa花岗片麻岩;底部15~40 m为600 kPa花岗片麻岩,本桥地下稳定水位为0.2~8.5 m。本桥地质比较特殊,中部花岗片麻岩被风化成了中粗砂状的土层,其强度约300 kPa,一般情况下,裸露的岩石也很难风化成砂,且地下稳定水位较高,因此存在较大的塌孔,甚至流砂、涌砂危险。

2 常规技术措施及效果

根据本桥具体地质情况,结合塌孔线形,分别提出了如下具体钻孔技术方案。

(1)措施一:黄黏土造浆做护壁,钻进时泥浆比重1.3;孔内填片石加固砂层和300 kPa花岗片麻岩层;2 m钢护筒。当钻进深度为26.4 m时发现泥浆顶面出现大量气泡,判断出现塌孔。

(2)措施二:黄黏土造浆做护壁,钻进时泥浆比重1.7;同时向孔内填片石加固砂层和300 kPa花岗片麻岩层;钢护筒长度6 m。钻至护筒底以下2 m时发现塌方,黄褐色流砂由四周涌向孔内,瞬间填满。

(3)措施三:黄黏土加膨润土、纤维素、纯碱造浆做护壁,钻进时泥浆比重1.2;6 m钢护筒。当钻进深度为33 m,发现护筒周围地面开裂,泥浆顶面出现大量气泡,判断出现塌孔。

(4)措施四:黄黏土加膨润土、纤维素、纯碱造浆做护壁,钻进时泥浆比重1.4;8 m钢护筒。当钻进深度为12 m,发现护筒周围地面开裂、下陷,判断出现塌孔。

(5)措施五:黄黏土加膨润土、纤维素、纯碱造浆做护壁,钻进时泥浆比重1.6;9.5 m钢护筒。钻进比较顺利,施工单位实测钻进深度为28.1 m;监理检孔孔深27.95 m,沉渣厚度15 cm,现场下钢筋笼、导管,导管下完后测孔深27 m,沉渣1.1 m,护筒周围地面开裂,护筒下沉,判断出现塌孔,立即拔导管及吊钢筋笼、护筒。

(6)措施六:先在砂层注水泥、水玻璃双液浆加固,黄黏土加膨润土、纤维素、纯碱造浆做护壁,配合8 m钢护筒的试验方案。钻进13 cm左右,出渣量很大,并且渣样为7~9 m时的中砂,泥浆顶面出现少量气泡,判断出现塌孔,吊出护筒抽出孔内泥浆,回填塌孔。

经试验,证明针对本桥的特殊地质情况,采取常规的处理方案不能有效避免塌孔,甚至基本没有效果。为此提出了如下具体的特殊处理技术方案。

3 高水位涌砂夹层钻孔施工方案

鉴于针对以上常规处理技术方案均宣告失败的情况,参建单位在现场召开了技术方案讨论会,针对深层砂层以及风化成砂状的岩石(流砂)无法成桩问题做了探讨,一致认为最直接、最有效的措施就是钢护筒或钢筋混凝土圆管跟进至塌孔层,可保证桩基成桩质量,但由于钢护筒或钢筋混凝土圆管跟进降低了摩擦力,桩基需要经过设计院验算才能确定最终长度,等待变更的时间较长。会后经过多方考虑,决定将以上措施综合使用进行试验,具体如下。

3.1 钢护筒跟进

在钢护筒能拔出来的前提下,跟进的钢护筒要尽量长。根据前期的试验,跟进的钢护筒长度定为8 m,钢板厚度15 mm,护筒内径1.5 m。先安装长度为2 m的护筒护住孔口,然后钻进,钻进深度超过2 m时对钢护筒采取焊接的方式接长、跟进,直至8 m护筒全部跟进完。桩基混凝土灌注完毕立即利用2台吊车、1台挖掘机提拔护筒。护筒拔出后按2 m一节分段割开,能修整部分的进行修整重复利用,不能修整的部分作废弃处理,按此护筒平均可以重复利用3次。

3.2 砂层(300 kPa花岗片麻岩)加固

先进行注浆加固,加固3 d后进行钻进,边钻边护筒跟进。钻至护筒底时加入水泥、短钢筋、片石等进行干钻(不加泥浆),将以上材料挤入砂层进行再次加固,钻至护筒底以下5 m后注入造好的泥浆做护壁,继续钻进,直至成孔。具体注浆措施:材料采用的注浆材料有钢管水泥、水玻璃。浆液配合比:水泥∶水玻璃∶水=551.3∶124∶441.1(1∶0.22∶0.8,水灰比:0.8)。成孔导管:50钢管,在钢管底部2 m范围内打孔,梅花形布置,间距20 cm。机具、设备:注浆机(最大压力:3 MPa)、水泥净浆搅拌机、挖掘机、15 kW 发电机。

3.3 注浆施工

(1)根据图纸显示的砂层及300 kPa岩层的深度及注浆机性能,确定每个注浆孔采用10 m长钢管注浆。钢管分两次打入地下,第一次使用6 m钢管(底部2 m范围内打好孔),第二次用4 m钢管(底部不打孔),两根钢管间采用焊接方式。

(2)利用挖掘机将钢管打入地下。钢管横桥向间距60 cm,顺桥向间距70 cm布置于桩间,距离桩边不小于30 cm。

(3)现场采用电子秤称量水、水泥、水玻璃,首先将称量好的水加入水泥净浆搅拌机,然后按照配合比加入水泥进行充分搅拌,待水泥浆搅拌均匀后加入水玻璃搅拌2~3 min。

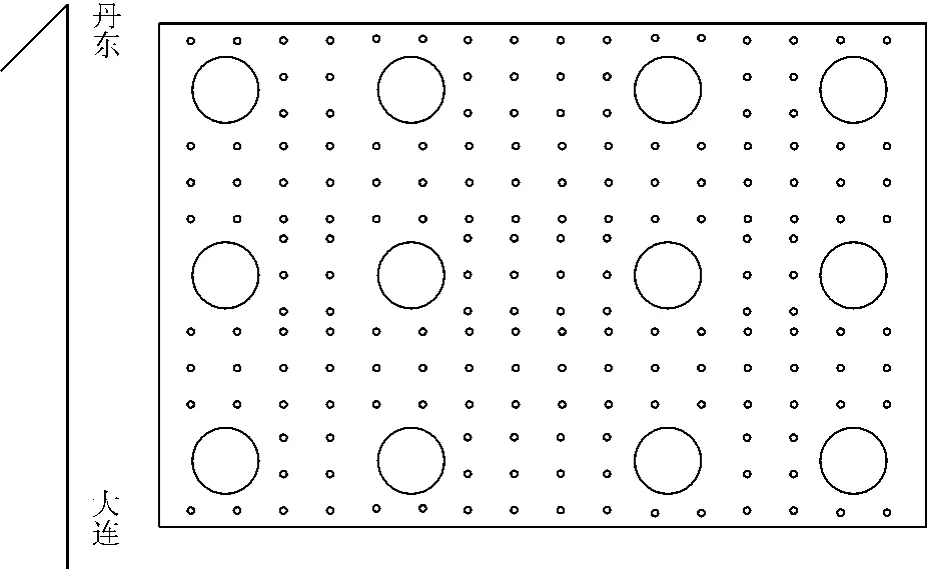

图1 注浆示意

(4)启动注浆机对钢管注浆。注浆压力先控制在0.5~1.0 MPa,根据注浆效果再增加或降低压力。边注浆边提钢管,使砂层能均匀注浆。

(5)注浆完毕后平整场地,具体注浆布置情况如图1所示。

采取以上措施对9号~41号墩进行了钻孔施工,虽然仍有个别桩发生过局部塌孔情况,但大部分能够成孔,整体施工效果比较理想。

4 结论及建议

本文针对大连某高速公路工程大杨屯特大桥具体工程地质情况,在进行多次常规不利地质情况下钻孔施工方案试验均失败后,提出了注浆加固涌砂层,护筒跟进的钻孔桩施工技术方案。工程应用实践证明,此方案是可行的,能够较好的避免塌孔的发生,取得了较好的效果。但在施工中应注意如下施工注意事项。

(1)先进行注浆加固涌砂层,加固3天后等注浆具有一定强度后再进行钻进施工,切不可操之过急。

(2)在钻孔施工过程中,一定要控制钻进速度,保证泥浆护壁的形成效果。

(3)随时观察钻进情况和出渣情况,发现有异常情况,马上停止钻进,采取果断措施进行处理。

[1]JGJ 79-91建筑地基处理技术规范[S]

[2]张诚厚.高速公路软基处理[M].北京:中国建筑工业出版社,1997

[3]JTJ 041-2000公路桥涵施工技术规范[S]