地下装载机中央铰接结构优化

张庆国

(中铁十八局集团第一工程有限公司,河北 涿州 072750)

地下装载机由于采用铰接式车架,将整体车架分为前后两个车架,便于制造和拆装下井筒,在提高前置工作装置作业灵活性的同时,其比非全轮转向刚性车架的转弯半径小,特别适合于狭窄场地的作业条件。

1 铰接的两种结构形式

地下装载机的前、后车架在轴向必须有一处是能定位固定的,以保证铰接车架在纵向垂直面里始终是一个刚体。是一个由前、后车架通过上、下两个铰接点组成的具有同一回转轴线的大回转副。

2 铰接结构中轴承的作用

无论对前车架还是后车架,在同一车架上、下铰接板上加工的孔,不仅有尺寸偏差,还会有形位误差,它包括上、下铰接点孔与孔之间的同轴度和孔与铰接板之间的垂直度偏差。

为了解决上述加工过程中存在的问题,目前普遍采用在上、下铰接点处安装关节轴承,利用关节轴承内、外圈球面之间的轻微转动,自动调整和消除车架铰接板孔加工过程中出现的形位误差,并选择合适的装配间隙,使得前、后车架的上、下两个铰接点能比较顺利地进行装配,最终使得车架上、下两个铰接点处在同一垂直轴线上,相当于同一个回转副。

3 铰接结构中的几个问题

3.1 铰接板铰接孔

无论是上铰接点,还是下铰接点,销轴与双铰板孔之间一般都采用间隙配合。由于车架双铰接板一般都采用低碳钢板Q235A或低合金结构钢板Q345B,它们都承受不了接触面上很大的比压。但是在车辆前进和倒退反复动作过程中,水平牵引力使得单铰接板通过轴承内圈连接上、下铰销,相当于一只“手”紧握淬硬的销轴,不停地用轴的两端去撞击双铰接板上的孔。因此常常出现车架双铰接板的孔被磨损成前后方向的椭圆孔。目前在车架双铰接板结构中常采用焊贴板来增加固定销轴处的板厚,也可以采用增大销轴直径的办法,降低接触比压。最合理的方法是在双铰接板孔内镶入经过热处理的钢套,来提高抗压强度,而且一旦钢套损坏,也可以很方便的进行更换。

3.2 铰接中销轴的固定

铰接中的销轴,无论是上铰销还是下铰销都需要制定措施来防止销轴产生径向转动和轴向窜动。

4 几种产品铰接结构的优化

4.1 几种产品铰接结构的分析

4.1.1 ACY-2车架铰接结构

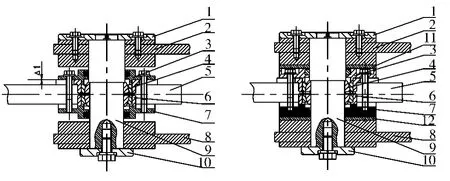

图1是ACY-2车架上铰接点的结构。序号2、序号8是固定销轴的后车架的双铰板,序号5是前车架的单铰板。上、下双铰板均采用的是双面焊贴板的方法来增加固定销轴处铰接板的厚度。

存在缺陷:由于前车架单铰接板加工误差的影响,装配时油封盖定位面与关节轴承外圈之间有可能出现间隙,它的存在会使关节轴承的受力状态发生变化,影响关节轴承的寿命,严重者会导致关节轴承碎裂。尤其是装载机在工作状态下会导致后车架整体轴向窜动,从而改变铰接销的受力状态,加速铰接销的磨损。为了防止轴承外圈在单铰接板内轴向窜动要加装调整垫△1。同时销轴的轴向定位是通过压板与螺栓的连接实现的。实践证明,这种定位方法并不十分可靠。由于装载机的工作环境比较恶劣,尤其是在超负荷工作状态下,铰接销不仅要承受较大的径向力,而且还要承受一定的轴向力和剪切力,这样很容易引起螺栓的松动,导致轴向定位失效。

图1 ACY-2上铰接结构图2 ACY-2下铰接结构

图2是ACY-2车架下铰接点的结构。区别于上铰接点的是装在下铰接销轴上的零件轴向串联,当装在压板上的螺栓紧固后,调整垫1和下铰接销轴的台阶夹紧后车架上铰接板。其存在缺陷和上铰接点是一样的。

4.1.2 ACY-3车架铰接结构

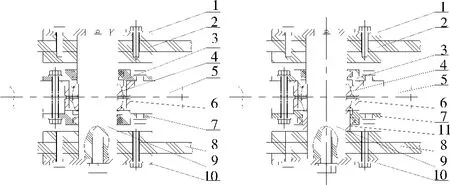

图3是ACY-3上铰接结构。固定上铰接销轴的双铰板孔内过盈镶有钢套,装在销轴上的零件轴向串联,当上铰接下压盖上的一组螺栓拧紧后,通过下压盖使下铰接板承受轴向力,而上铰接板只承受水平力。轴承采用的是一对进口的自润滑角接触关节轴承,由上、下两个内压盖将轴承外圈固定在前机架单铰接板上。这种结构现场装配时相对别的结构比较麻烦,生产周期也相对较长。

图3 ACY-3上铰接结构

4.2 几种铰接结构的优化

对4.1节中几种产品铰接结构在形式上进行优化。如图4、图5所示。

(1)双铰板的上、下铰接板双面均焊衬板,以增加固定销轴处铰接板的厚度。同时焊衬板在加工上、下铰接板的开档尺寸时相比较在铰接板的大平面上直接加工降低了加工难度,减少了加工误差。

(2)根据车架的受力情况估算轴的直径,参考原有车型铰接销轴的直径,双铰板开档尺寸保持原有车型尺寸不变。

(3)销轴上端部铣扁方,用卡板由一组螺栓固定在双铰板的上铰接板上,既能防止销轴的轴向窜动,又能承受一定的水平力。

图4 下铰接结构图5 上铰接结构

5 结论

(1)车架铰接结构是一个大型的回转副,只有水平转动的功能,从结构受力来看,相当于一个能旁弯的简支梁。

(2)优化后的车架铰接结构通用性强。此种结构形式不仅适用于地下装载机前、后车架部位的铰接,而且也适用于其它类型的工程机械。

[1]高梦熊.地下装载机结构设计与使用[M].北京:冶金工业出版社,2002

[2]张栋林.地下铲运机[M].北京:冶金工业出版社,2002

[3]《机械设计手册》联合编写组.机械设计手册(上册,第一分册)[M].化学工业出版社,1987

[4]《机械设计手册》联合编写组.机械设计手册(上册,第二分册)[M].化学工业出版社,1987