锦屏一级水电站大坝4.5m升层悬臂模板的设计与应用

刘 超

(葛洲坝多能模板公司,湖北宜昌,443002)

1 工程概况

锦屏一级水电站混凝土双曲拱坝坝顶高程1885m,建基面高程1580m,最大坝高305m,正常蓄水位1880m,死水位1800m,拱冠梁顶厚16m,拱冠梁底厚63m,最大中心角93.12°,顶拱中心线弧长552.23m,厚高比0.207,弧高比1.811。坝体设置有25条横缝,将大坝分为26个坝段,横缝间距20m~25m,平均坝段宽度为22.6m,施工不设纵缝。混凝土总量约为252万m3。

2 模板规划

大坝为双曲拱坝,坝体沿垂直和水平方向的曲率都在不断变化,这就要求模板自身能够在垂直和水平方向一定范围内进行移动调整,才能既满足大坝体形不断变化的要求,又能达到模板高效周转的使用。这是一种较为经济合理的设计方案,参照已有的拱坝模板设计经验,采用重型悬臂模板,以折代曲,将误差控制在规范允许的范围内。通过计算机作图分析可知,大坝上游面的最大仰角为10°,位于1580m~1598m高程,最大倾角为21°,位于1871m~1885m 高程;大坝下游面的最大仰角为4°,位于1789m~1867m高程,最大倾角为19°,位于1580m~1598m高程。模板面与坝面拟合曲线偏差见表1。

表1 模板面与坝面拟合曲线偏差

垂直方向上按4.5m浇筑层高配置面板,以折代曲,考虑坝面坡度影响,模板有效使用长度变化范围为4.5m~4.9m,故将模板高度定为4.9m。

水平方向上模板按最大宽度3.0m考虑,辅以2.7m、2.4m、2.1m模板(具体数量及尺寸以坝段配板设计为准),配合拼缝板解决曲率变化引起的“V形和倒V形开口”问题。

由于模板在竖直方向的有效使用长度是不断变化的。则锚筋预埋孔的位置也在不断的变化,为了同时满足1.5m和3m的混凝土浇筑升层,在模板上开设三排锚筋预埋孔,并通过调整面板与支架间竖直方向的相对位置,来保证锚筋在混凝土中的预埋深度。浇筑3m升层时,用上面两排预埋孔;不用的预埋锚筋孔用专用洞塞封堵,以免浇筑混凝土时漏浆。

3 模板设计

3.1 设计依据

本设计依据甲方提出的设计要求及设计资料进行,具体如下:

(1)模板适用于混凝土浇筑3m升层和4.5m升层的需要,模板宽度3m;

(2)15#坝段上下游面弧长表及竖向分缝线;

(3)锚固点与受力三角架支点的距离大于2.8m;

(4)混凝土入仓温度为7℃;

(5)混凝土浇筑速度为3h50cm;

(6)模板变形控制在5mm以内。

3.2 混凝土侧压力

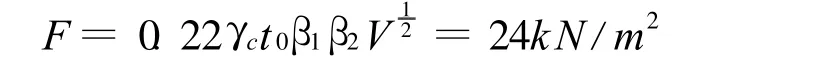

依据上述资料,新浇筑混凝土作用于模板的最大侧压力标准值为:

其中,混凝土入仓温度t0取7℃;外加剂修正系数β1取1.2;塌落度修正系数β2取1.0。

工况一:使用在竖直面的情况下,模板受到混凝土的侧压力及自重。

工况二:使用在倒悬角度最大(81.92°)部位的情况下,模板受到混凝土的侧压力及自重。

3.3 模板设计组成说明

4.5m升层大坝悬臂模板包括面板部分、支撑部分、锚固部分和辅助部分。

图1 锦屏电站3m×4.9m平面模板组装图

3.3.1 面板部分

模板面板高度为4.9m,3m×4.9m模板由一块3.0m×1.8m、一块3.0m×1.5m和一块3.0m×1.6m的平面模板组拼而成,满足甲方的技术要求和施工要求。2.7m×4.9m模板由一块2.7m×1.8m、一块2.7m×1.5m和一块2.7m×1.6m的平面模板组拼而成。同样,2.1m×4.9m模板由一块2.1m×1.8m、一块2.1m×1.5m和一块2.1m×1.6m的平面模板组拼而成。

面板的工作面采用δ=5mm热轧钢板,面板零部件制作见平面模板装配图(图1)。两块面板通过M16×45螺栓进行连接,竖围令与面板通过D15加长钩头螺栓装配,组成面积较大的模板单元。各模板单元间通过U型卡相连。

3.3.2 支撑部分

支撑部分选用D22K-G支架、竖围令、轴杆、连接模件、悬杆及旋入架等部件。各部件由轴销和螺栓连为一体,通过锚固部分的约束和吊车的配合,可使员工安全、便捷地完成模板作业。D22K-G支架主要由[16a的水平架、[14a的竖直杆和斜杆组成。竖围令由[20组装焊接而成。

3.3.3 锚固部分

锚固部分包括爬升锥、B7螺栓、预埋锚筋及密封壳。其中,预埋锚筋和密封壳为一次性消耗件,每套模板每浇筑层高需消耗两套消耗件,其它部件为重复使用件。模板组装成套后,锚固部分的埋置位置,将控制(或约束)混凝土的浇筑层高。该部分是重要的受力部件,施工中应予以足够的重视。由于此次模板要求浇筑升层比较高(4.5m),并考虑到浇筑大坝上下游面一些倒悬角度较大的部位,故选用M52×5的10.9级高强螺栓及其配套的定位锥等锚固部件。

3.3.4 辅助部分

辅助部分主要有钢板网工作平台、组装钢管、组装扣件等部件,通过螺栓与支撑部分连为一体,组成稳固的空间受力桁架。上、中、下三层工作平台,可为清理修整模板面板、调整模板、安装配件、修整混凝土表面及混凝土施工作业提供足够的安全作业空间。

4 实施效果

以上设计的4.5m升层悬臂大坝模板在锦屏一级水电站大坝施工过程中应用非常成功,各种施工难题均得到了有效的解决,并且在施工过程中还发现4.5m升层悬臂大坝模板的很多优点:

(1)施工速度快。立模、拆模速度快,组拼简单,操作简便、快捷;

(2)表面成形质量高。由于采用大面积钢模板,混凝土面分缝少,表面平整度高,外观质量高;

(3)安全。模板采用钢板网平台,作业空间非常安全;锚固系统安全可靠,承载能力大。

5 结语

我国悬臂大模板的应用已经比较成熟,并且具有快速、经济、方便的特点,可作为目前水利水电工程大体积混凝土结构施工的首选;但随着结构部位的复杂多样,施工技术的不断提高,模板的要求也越来越高,模板设计的突破、改进、优化工作必不可少。此次模板施工,已将混凝土浇筑的升层高度由以往的3m提升到了4.5m,给混凝土浇筑技术带来一次重大的飞跃。