锦屏二级进水口事故闸门后渗漏处理的施工技术措施

陈胜利,许元豪

(中国葛洲坝集团二公司,成都,610091)

1 工程概述

锦屏二级进水口工程主要施工项目有:进水口拦污栅土建和金结设备安装、1#~4#引0+000~引0+128m隧洞混凝土衬砌、引0+095m~引0+110m事故闸门井土建和金结设备安装、纵向围堰等。进水口度汛标准为全年P=5%频率洪水,Q=8850m3/s,进水口水位 1653.93m,纵向围堰设计高程为1641m,即为汛期过水围堰。根据进水工程总体施工进度计划安排,2010年汛期(每年5月中旬至11月底)围堰过水由事故闸门挡水,确保1#~4#引水隧洞下游开挖、支护、混凝土衬砌的正常施工。

锦屏二级进水口工程目前施工形象:拦污栅底板垫层全部完成;引水隧洞引0+032m~引0+110m混凝土衬砌全部完成;事故闸门井高程1649m以下土建及金结设备安装全部完成;事故闸门室启闭机满足运行条件。

根据设计资料表明,4条引水隧洞进水口洞身段围岩为弱~微风化T14绿砂岩和T2z2大理岩,在T14绿砂岩洞段围岩较破碎,围岩类别Ⅲ类为主,局部为Ⅳ类。

2 渗漏处理方案

2010年6月4日雅砻江锦屏二级进水口围堰处水位为1638m,1#~4#事故闸门顺利下闸并开始对基坑充水。充水后1#~4#事故闸门渗水量均小于设计规定,但由于地质原因存在绕渗,即渗水沿基岩绕过事故闸门井(引0+032m~引0+110m)已衬砌段,在引 0+110m~引 0+120m段有大量渗水。据统计,基坑水位为1630m时,每条引水隧洞的绕渗流量为140m3/h~160m3/h;基坑水位为1646m时,每条引水隧洞的绕渗流量为 400m3/h~480m3/h。若水位1653.93m时,其绕渗量会更大。

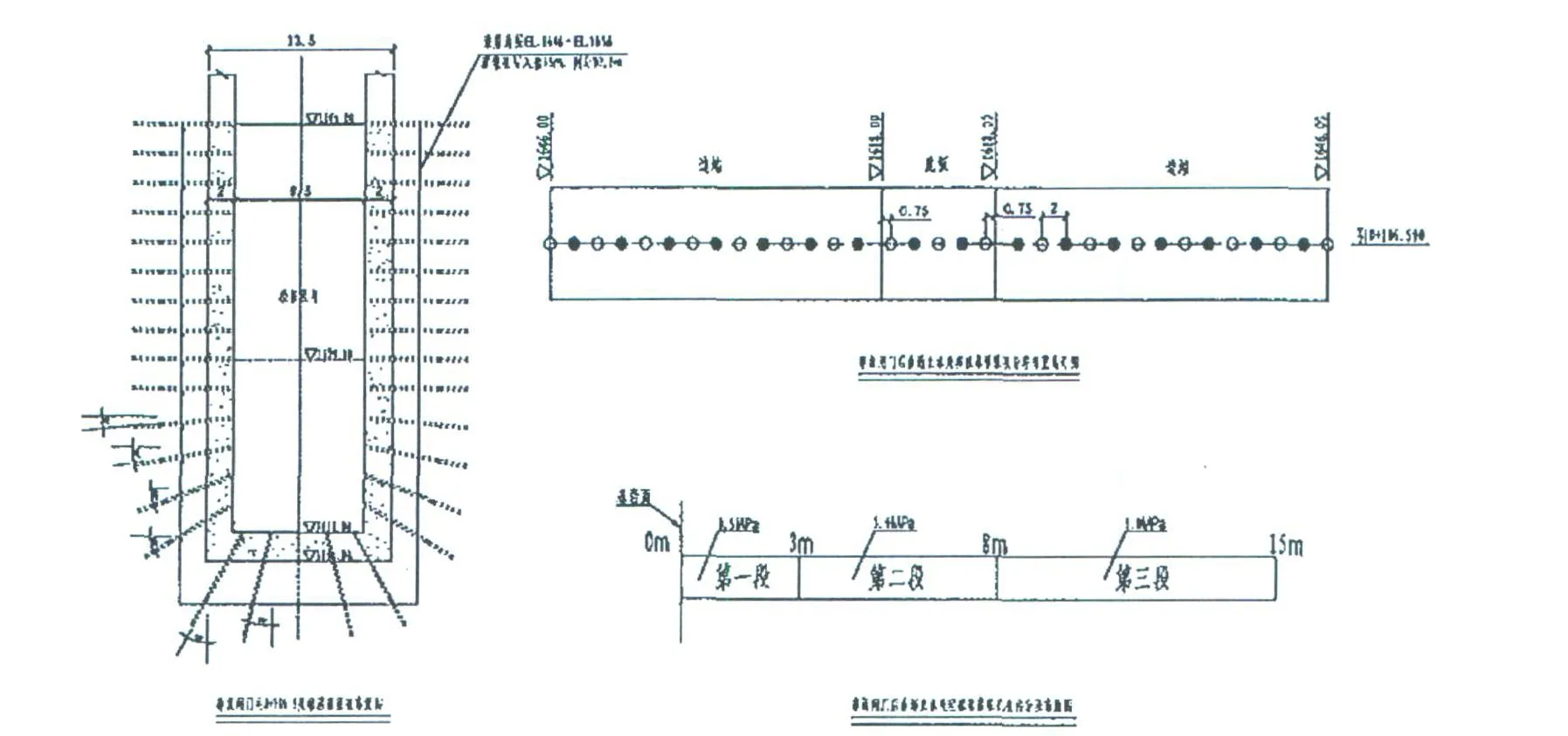

针对进水口1#~4#事故闸门井后绕渗现象,为确保汛期西端引水隧洞洞内施工安全,锦屏建设管理局2010年6月10日组织设计、监理、施工单位召开了处理方案讨论会,决定在事故闸门后检修竖井内边墙及底板布置一道防渗帷幕,帷幕桩号引 0+106.5m,帷幕灌浆高程 1616m~1646m,灌浆孔入岩15m,间距2.0m(图1)。

3 施工布置

3.1 排架搭设

施工排架:用于施工人员操作、钻孔设备就位平台等。采用脚手架钢管和扣件搭设,搭设基本参数为立杆横距1.2m、纵距1.2m、步距1.5m,排架宽6m,施工均布荷载为0.37kN/m2。排架搭设满足相关规范要求,并进行验算。

图1 帷幕灌浆孔布置、分序、分段图

材料堆放平台:主要用于存放灌浆所需水泥。采用脚手架钢管和扣件搭设,搭设基本参数为立杆横距1.2m、纵距1.2m,搭设高度0.5m,面积不小于50m2。

3.2 水、电系统布置

供水系统:从现场已有的主供水管接φ50mmPVC管至用水部位。

供电系统:主要用电设备有地质钻机、水泥灌浆泵、高速搅拌机、低速搅拌机、电焊机、送浆泵等,总功率为346.7kW,从现场已有供电系统就近引用。

3.3 制浆系统

制浆平台搭设:两个制浆站平台均采用脚手架钢管和扣件搭设,搭设基本参数为立杆横距1.2m、纵距 1.2m,搭设高度 1m,面积不小于36m2。

制浆站:在1#闸门和3#闸门竖井顶部位置设2个制浆站。由于供浆线路较长,供浆难度大,为减少材料损耗和确保供浆管路畅通,在距离制浆站30m~50m处再修建两个水泥浆液中转站。

制浆站设备:每个制浆站布置1台高速搅拌机和1台BW200/40泥浆泵。

3.4 污水处理系统

施工现场附近修建沉淀池和集水池。沉淀池和集水池采用M7.5浆砌块石砌筑,底板及侧墙厚均为30cm,其容量不小于15m3。

采用污水泵将施工过程中产生的泥、浆和废水抽排至沉淀池,经沉淀处理满足达标排放要求的废水,用排污泵排放。沉淀池应定期清理,沉淀池内的水泥结块用挖掘机或人工手风钻凿出,并运至指定弃碴场。

4 灌浆孔位布置

4.1 抬动观测孔布置

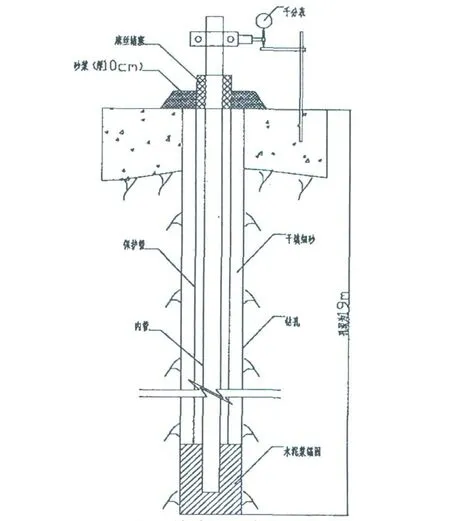

在每个检测竖井底部布置1个抬动观测孔,钻孔方向为垂直向;在每个检测竖井两侧高程1618m~1632m范围分别布置2个抬动观测孔,钻孔方向为水平向。每个检测竖井共计5个抬动观测孔,4个竖井总计20个抬动观测孔。抬动观测孔钻孔深度为19m,钻孔孔径φ91mm,抬动观测装置按照图2结构型式安装。

图2 抬动观测孔结构

钻孔达到预定孔深后,在孔内下置内径φ25mm的内管,之后注入1m高度的浓水泥浆,接着在内管外套一根内径φ50mm的外套管,待凝24h后在φ50mm的外套管与钻孔孔壁之间填入粉细砂至孔口,将φ50mm保护管与上部混凝土盖板固定,最后将各管之间管口部分用麻丝填实,用水泥砂浆将孔口密封,以免水泥浆进入各管之间将各管铸死。在φ25mm钢管上端安装千分表支架及千分表,另在千分表旁的混凝土盖板上钻设一小孔,插入1根φ20mm 钢筋,再在竖筋上焊上一横杆,使横杆与千分表变形传感器接触后,调试千分表读数归“0”,则系统安装完成。

4.2 灌浆孔布置

每个竖井布置灌浆孔33个,间距2.0m,入岩深度15.0m,混凝土衬砌厚度为2.0m,每个孔总深度为17.0m。孔位布置、钻孔方向及深度孔位布置见图 1。钻孔孔径灌浆孔孔径不小于φ75mm。

4.3 灌后检查孔布置

为了检查灌浆效果,根据监理和设计要求,在灌浆区内布置灌后检查孔,钻孔孔径φ75mm,孔深同灌浆孔。

5 灌浆施工

5.1 钻灌施工次序

先施工底板5个孔,再施工检测竖井井壁两侧的灌浆孔。灌浆按逐序加密的原则进行施工,灌浆分两序(详见附图1),先施工Ⅰ序孔,再施工Ⅱ序孔。灌浆结束14d后,施工灌后检查孔。

5.2 钻孔

钻孔采用XY-2地质钻机、金钢石钻头,清水钻进。钻孔孔口位置与设计位置的偏差原则上不大于10cm,但根据闸门检测竖井混凝土内钢筋布置情况,可适当调整钻孔孔位。钻孔深度与设计深度偏差不大于20cm。防渗灌浆孔开孔孔径为φ91mm,终孔孔径为φ75mm,灌后检查孔孔径为φ75mm。开孔时严格控制孔位,利用罗盘和水平尺校正钻孔角度,确保钻孔孔位和钻孔方向符合设计要求。

在钻孔过程中,遇有掉块或塌孔难以钻进时,可先进行灌浆处理,再行钻进。

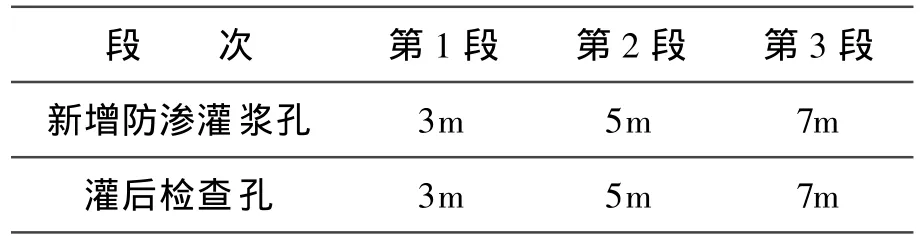

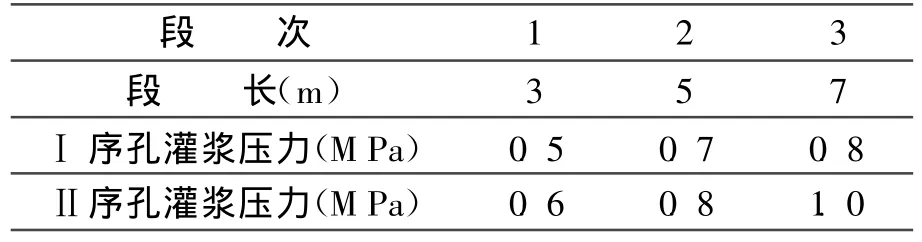

钻孔段长的划分,各帷幕防渗灌浆孔的接触段深至基岩内孔深3m,灌浆孔和灌后检查孔段长初步划分见表1,特殊情况下可适当缩短或加长;基岩完整段每孔可按照两段进行施工(第一段3m、第二段12m);第二段基岩3m深至基岩15m深。

表1 灌浆分段长度

5.3 裂隙冲洗和压水试验

5.3.1 裂隙冲洗。各孔段灌浆前均采用压力水进行裂隙冲洗,冲洗时间可至回水清净时止或不大于20min,孔内沉积厚度不大于20cm。冲洗压力为灌浆压力的80%,且不大于1.0MPa。

5.3.2 压水试验。灌浆前做简易压水,可结合裂隙冲洗进行,压力为灌浆压力的80%,并不大于1.0MPa,压水时间 20min,每5min测读一次压入流量,取最后的流量值作为计算流量,其成果以透水率q(Lu)表示。

灌后检查孔压水自上而下分段进行,采用单点法。单点法压水试验压力为灌浆压力的80%,且不大于1MPa,在稳定的压力下每3~5min测读一次压入流量,连续四次读数中最大值与最小值之差小于最终值的10%,或最大值与最小值之差小于1L/min,压水试验即可结束,取最终值计算透水率。

5.4 水泥灌浆

5.4.1 灌浆材料

灌浆水泥采用 P.O.42.5级普通硅酸盐水泥。灌浆水泥的品质必须符合GBI75-05的标准,并对提供到现场的P.O.42.5级普通硅酸盐水泥进行抽样检测,不合格者不得使用。水泥浆液一般使用纯水泥浆液,在渗透性强,吃浆量大的部位,在灌浆过程中可在水泥浆液中掺入速凝剂等外加剂。速凝剂拟选用水玻璃。

5.4.2 浆液制备

灌浆浆液优先采用纯水泥,浆液水灰比0.5~0.8∶1,浆液结石强度不小于25MPa。当纯水泥浆灌注效果有限或遇到出水孔道时,可采用水泥——水玻璃双液浆灌注,浆液水灰比 0.5~0.8∶1,水玻璃模数 2.4m~3.0m,浓度 30~45波美度,水泥浆与水玻璃体积比1∶1~1∶0.5,浆液结石强度不低于20MPa。

浆液制备采用ZJ-1000高速搅拌机制浆,BW200/40泵送浆,3SNS灌浆泵灌浆。灌注浆液搅拌时间不少于30s,浆液搅拌结束后,直接由送浆泵送入低速搅拌机的搅拌桶中,供灌浆使用。

水泥浆液温度应保持在5℃~40℃,否则予以废弃;灌注浆液自制备至用完时间不超过4h,超过4h应予废弃。

制浆材料使用前经称量,称量误差小于5%。水泥等固相材料采用重量称量法,制浆用水等采用体积称量法。

水泥浆液采用比重计校准其浓度是否与应配浓度相同。制浆站、中转站应每30min测定一次浆液比重,灌浆站每10min测定一次浆液比重并记录备查。

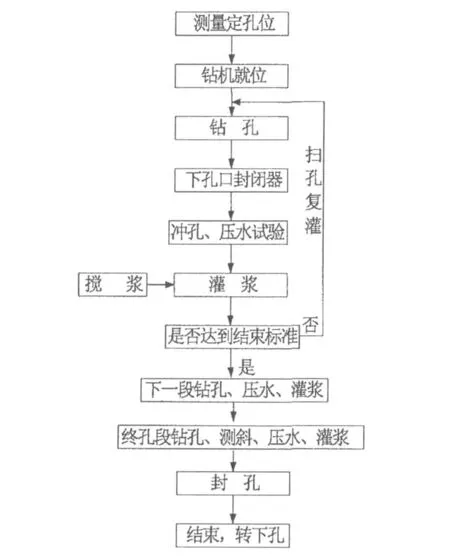

5.4.3 施工工艺

采用孔口封闭,孔内循环的灌浆施工方法。具体施工工艺流程如图3。

图3 孔内循环、孔口封闭灌浆法施工流程

5.4.4 灌浆压力

灌浆泵与灌浆孔口均安设有压力表,使用压力应在压力表极限刻度的1/4~3/4范围内,灌浆压力以孔口压力表中值压力为准,且压力表波动不超过灌浆压力的20%。各孔段灌浆压力参照表2执行。

表2 各灌浆孔压力

5.4.5 变浆原则

灌浆浆液应由稀至浓逐级变换。浆液变换原则为:

(1)当灌浆压力保持不变,注入率持续减少时,或注入率不变而压力持续升高时,不得改变水灰比。

(2)当某一比级浆液注入量已达300L以上,或灌浆时间已达30min,而灌浆压力和注入率均无改变或改变不显著时,应改浓一级水灰比浆液继续灌注。

(3)当注入率大于30L/min时,可根据具体情况越级变浓。

5.4.6 灌浆结束条件

在最大设计压力下,注入率不大于 1L/min后,继续灌注 30min结束。灌浆结束后,采用0.5∶1的浓浆“全孔灌浆封孔法”封孔。

5.4.7 特殊情况处理

(1)灌浆过程中如发现冒浆、漏浆时,应视具体情况采取嵌缝、表面封堵、低压、浓浆、限流、限量、间歇、待凝等方法处理。

(2)相邻孔串浆时:若被串孔正在钻进,应立即停止钻孔;当串浆量大时,如条件允许,如串浆孔具备灌浆条件,可一泵一孔对互串孔进行并联灌浆,各孔灌浆压力要求接近,此时防止混凝土抬动超过允许值,否则可用浆塞于串孔被串部上方1m~2m处,待灌浆孔灌浆结束后再对串浆孔进行扫孔、冲洗,再后继续钻进或灌浆。若串浆较远,可采用浓浆施灌。若无效,结束灌浆,必要时在附近钻孔进行补强灌浆。

(3)当灌浆压力或注入率突然改变较大时,立即查明原因,采取相应的处理措施。

(4)当采用最大浓度浆液施灌但吸浆量很大而不见减少时,可采用间歇灌浆法,同时可掺入速凝剂,如因加入速凝剂而使吸浆量突然减少则应停止使用掺合料。

(5)灌浆过程中如遇到耗浆量特大的孔段,当耗灰量大于500kg/m时,则采取间歇或限压、限流等措施;当耗灰量大于1000kg/m时,则待凝8h后扫孔复灌。

(6)灌浆必须连续进行,若因故中断,按下述原则处理:尽快恢复灌浆。中断超过30min应立即冲洗钻孔,再恢复灌浆;若无法冲洗或冲洗无效,则应进行扫孔,再恢复灌浆。恢复灌浆时,使用开灌比级的水泥浆灌注,如注入率与中断前相近,即可采用中断前水泥浆的比级继续灌注;如注入率较中断前减少较多,逐级加浓浆液继续灌注;如注入率较中断前减少很多,且在短时间内停止吸浆,进行扫孔和冲洗后再灌或采取其他补救措施。

(7)在有涌水的孔段灌浆,当涌水压力超过0.2MPa时,一般采取下列措施:灌浆前测定涌水压力与涌水量;尽量缩短灌浆段长;灌浆结束后屏浆时间不小于60min;待凝时间不得少于48h。

当涌水压力小于0.2MPa时,也可参照上述措施处理。

(8)抬动变形控制。当发生抬动变形时,若抬动值小于0.1mm且增长缓慢,正常灌注;若抬动值在0.1mm~0.2mm之间时,采用低压力小流量灌注,灌注一定时间后,再缓慢升压并最终达到设计压力;若抬动值增长迅速,超过允许值0.2mm时,立即降低灌浆压力,并报告值班工程师,研究采取有效补救措施。

5.4.8 灌浆效果检测

(1)灌浆结束后及时会同监理进行质量检查。灌后检查孔施工在该灌区灌浆全部结束14d后进行。

(2)灌后检查孔施工采用XY-2钻机、双管单动钻具钻进,并按设计、监理要求进行取芯。钻孔时合理控制回次钻进长度,按取芯次序统一编号,填牌装箱,芯样拍照,绘制钻孔柱状图并进行岩芯描述。检查结束后进行灌浆和封孔。

(3)灌浆质量以检查孔压水试验成果为主,并结合对施工记录、成果资料和检验测试资料的分析,进行综合评定。

(4)检查孔的数量为灌浆孔总数的10%,一个单元内,至少布置一个检查孔,拟在每个检测竖井布置2个检查孔,检查孔孔径75mm。灌后检查孔岩芯采取率大于85%。

(5)检查孔压水试验采用单点法,压水压力为相应灌浆段灌浆压力的80%。

(6)灌浆质量检查标准要求透水率q≤3lu。混凝土与基岩面及以下一段压水检查合格率为100%,其余各段合格率在90%以上,不合格试段的透水率不超过规定值的150%,且不合格试段分布不集中。

(7)经检查合格的检查孔,按照灌浆孔要求进行封孔灌浆。

6 资源配置

6.1 人员配置

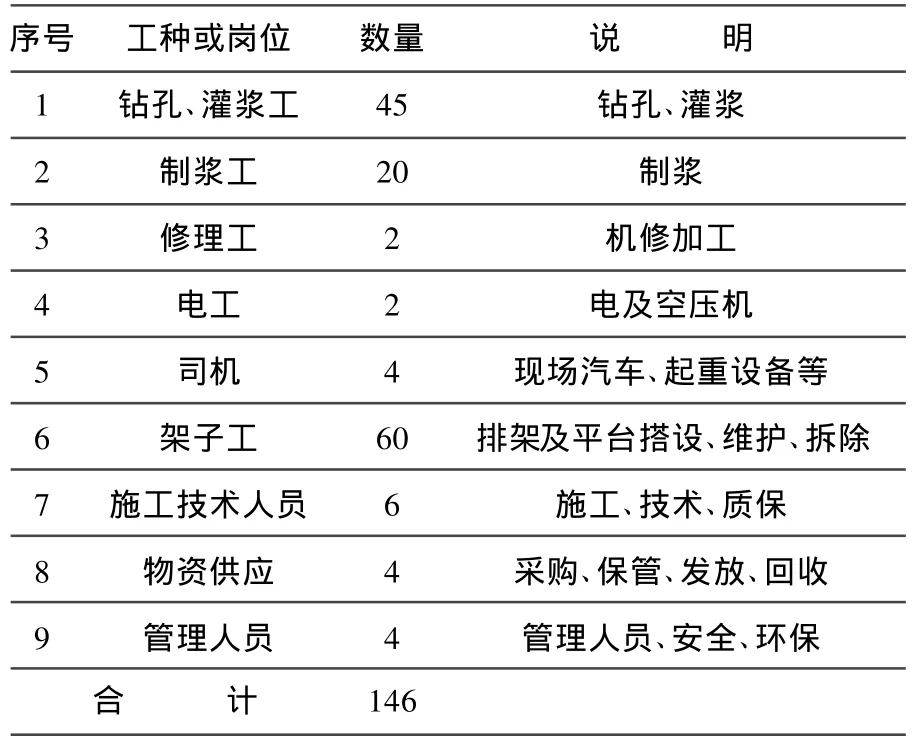

施工人员配置按照4个钻灌施工机组、1个辅助组,按两班作业的工作方式进行考虑。

辅助组主要包括制浆站、电工、供水等人员,后勤组主要包括现场值班技术人员、质安人员、内业技术人员、物资材料人员、修配等。

本次施工,总计需要各类施工人员146人(见表3)。

表3 施工人员计划

6.2 施工主要机械设备

主要施工机械设备见表4。

表4 主要施工机械设备

7 实施效果

根据《水利水电工程钢闸门制造安装及验收规范》(DL/T5018-2004),“闸门在承受设计水头压力时,通过任意1m长止水范围内漏水量每秒不应超过0.1L”的规定计算,1#~4#事故闸门每扇宽 10.92m、高11.8m,则(10.92m+11.8m)×2×0.1=4.544L/s,每小时渗水量为4.544L/s×3600s=16358.4L/h,即 16.3584m3/h。采取以上方法处理后,对1#~4#每个竖井的渗流量进行检测,1#竖井为 15.64m3/h,2#竖井为13.21m3/h,3#竖井为 15.83m3/h,4#竖井为12.18m3/h,满足设计要求。