地脚锚栓组装后安装方法初探

赵俊锋

钢结构由于其重量轻,强度高,可减轻基础的负荷,降低地基、基础部分造价,制作简便,施工工期短,工业化程度高等特点,在工业厂房建设中得到了广泛应用,发展迅速。钢结构柱脚一般均采用预埋锚栓与基础连接,所以柱脚锚栓的预埋精度将直接对上部结构安装和工程质量造成影响。利用模具将锚栓按类别组装后编入基础短柱钢筋笼中,整体进行现场精确定位固定,再结合经纬仪跟踪监控校正,采用正确的振捣方式,保证了地脚锚栓的预埋精度,保证了工程质量,提高上部结构安装速度。

1 工程概况

兴达铸件有限公司联合铸造车间工程建筑面积为 7 845m2,基础±0.000以上都为钢结构,该工程每平方米用钢量为25.6 kg,基本结构形式均为门式钢架,但跨度最大24m,最小15m;檐口最高13.7m,最低10.8m,钢架总类别为8种,吊车种类也有多种,其中多有高低相连和纵横交接,给安装精度提出了更高的要求。允许偏差参考 GB 50205-2001钢结构工程施工质量验收规范中相关规定。常用地脚锚栓预埋方法一般分为直接预埋和预留孔埋设两大类。该工程采取直接预埋方法。

2 方案详情

对工程图纸进行分析,该工程使用锚栓规格有 M 24,M 27,M 30,M33,M 36,M42,锚栓组(考虑抗风柱)有11种,相应基础短柱有 11种,为便于说明,仅取其中的 2种进行论述。

2.1 锚栓间距及其所对应的短柱规格

锚栓间距及其所对应的短柱规格如图 1所示。

2.2 锚栓组装

2.2.1 钢板模具的制作

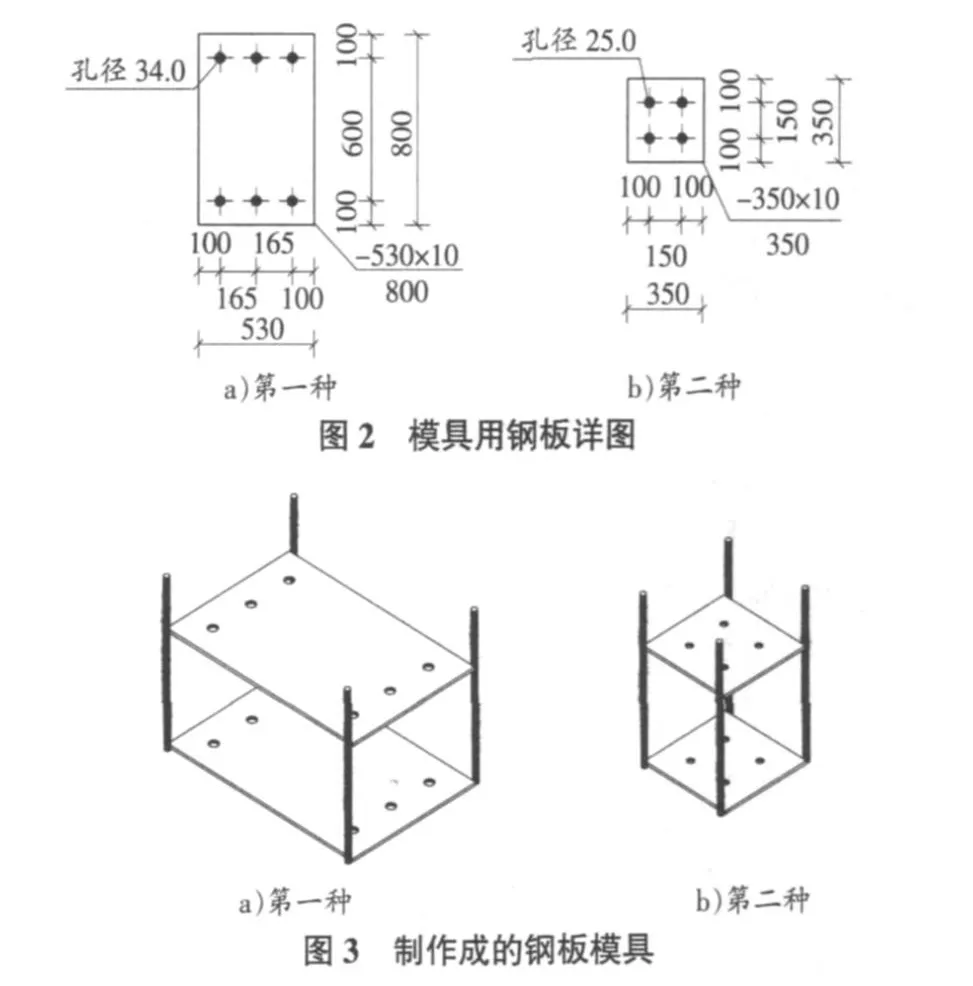

按如图1所示切割钢板并打孔。钢板采用10mm厚Q235B钢即可,尺寸以保证钢板边距锚栓孔中心 100mm为宜,为提高组装精度,打孔直径比锚栓直径大0.5mm~1mm即可,此处取为1mm,每种规格制作两块相同钢板。打好孔的钢板如图 2所示。

适当调整两块钢板的间距(约为锚栓长度的 1/2),此例取为约400mm,调整时,可用相应锚栓插入孔中进行辅助定位,并用方尺检查,将上下相同两块钢板孔垂直对正后,用 4φ20的钢筋点焊后将其固定牢,相应钢板模具即制作完成,制作好的钢板模具如图 3所示。

2.2.2 锚栓组装过程

将相应的锚栓螺纹向下倒插入钢板模具中,调整好弯钩方向(以安装时不和基础短柱钢筋妨碍为宜),在上部用 φ10钢筋进行两次交叉点焊,按类别将地脚锚栓进行分别组装。为便于锚栓定位固定时位置的调整,两次交叉点焊的间距宜为 2倍的箍筋间距,此处的短柱箍筋间距为150mm,所以两次交叉点焊的距离取为 300mm。组装好的地脚锚栓如图 4所示。

2.3 锚栓的安装

1)参照GB 50010-2002混凝土结构设计规范第 10.3.2条规定,当柱截面短边尺寸大于 400mm且各边纵向钢筋多于 3根时,或当柱截面短边尺寸不大于 400 mm但各边纵向钢筋多于 4根时,应设置复合箍筋;根据以往工程实际,钢结构基础短柱截面一般会超过400mm,按规范均会设置复合箍筋。2)该工程基础短柱均配置复合箍筋,给锚栓组现场预埋带来了不便,经协调,预先确定锚栓在基础短柱中的大致位置,在钢筋笼编制及箍筋绑扎时,根据其在基础短柱中的大致位置,对锚栓组进行预定位,将锚栓组编入相应短柱钢筋笼中。3)在基础模板工程安装固定完成后,利用经纬仪配合钢尺进行锚栓组的定位和固定,保证地脚锚栓的位置偏差在允许的范围内,确保锚栓和基础模板牢固,保证锚栓组不发生上下、左右、旋转等各个方向的移动。4)混凝土浇筑和振捣时,尽量避免对已定位锚栓的扰动,严格要求工人在浇筑混凝土过程中,振动棒必须从基础短柱模板四周插入振捣,严禁只从一面振捣。并且振动过程中振动棒严禁与地脚锚栓接触。5)混凝土浇筑和振捣过程中应利用经纬仪进行跟踪监控,一旦发现锚栓有移动,实时进行校正,最后在混凝土初凝前,再对锚栓位置进行复核,如有偏差及时校正,以确保锚栓位置准确。6)在混凝土浇筑前要对锚栓螺纹部分进行防护,以保证混凝土浇筑过程中螺纹部分不沾染混凝土,在浇筑完毕后要对锚栓进行防锈并标记,以保护锚栓在上部钢结构安装前的后续施工中不被破坏。

3 实用性分析

1)将锚栓组装后进行整体安装,可以保证各个锚栓间的相对位置准确,避免单个锚栓的倾斜等导致的位置偏差,更有利于锚栓的精确定位。

2)考虑锚栓组在短柱中的大致位置,在编短柱钢筋笼时将锚栓组进行预布置,将其编入钢筋笼中,避免了锚栓组作为整体,在预埋时和基础短柱中复合箍筋的交叉打架现象。有利于锚栓组的定位,保证了工程质量。

4 结语

在工程施工中,将各个工序进行综合考虑,从而进行协调交叉作业,可以更好的保证工程质量,降低后续施工难度。在本例中,将基础短柱钢筋绑扎和地脚锚栓安装综合考虑,进行协调施工,在保证工程质量的前提下,降低了锚栓安装难度,提高了安装速度和精度,为上部钢结构的快速顺利安装提供了前提保证。

[1] GB 50205-2001,钢结构施工质量验收规范[S].

[2] WJGF-001-2005,钢结构地脚螺栓预埋施工工法[S].

[3] GB 50010-2002,混凝土结构设计规范[S].