预应力钢筋混凝土箱梁施工质量风险管理研究

刘绪明

0 引言

预应力混凝土箱梁目前在铁路、公路、房屋建筑工程中得到普遍采用,跨径从20 m,25 m,30 m,发展到目前50 m,70 m,75 m超大跨径,其对生产工艺要求越来越严格,随着跨径的增大,施工工艺要求的提高,影响其质量的因素也越来越多。

本人从大量箱梁生产实践中总结认为:

1)预应力箱梁设计模型及其参数的选择有待进一步研究与规范。2)预应力箱梁生产工艺复杂且多,生产规范要求还有很多需要研究完善的地方,比如,混凝土外掺剂对混凝土后期强度的影响,以及对钢绞线材的影响及混凝土内应力的建立影响研究还不够;特殊生产工艺,如蒸汽养生工艺对混凝土强度的成长及内应力的建立影响程度研究还不充分,现场操作随意性大,影响程度,即由此带来的质量风险认识不清。3)任何风险预测模型应该是动态的,不存在放之四海而皆准的长时间不变的模型。

为此,本人认为有必要对预应力箱梁整个生产过程,以及其他相关生产投入因素中存在的风险因素加以一一识别,引入风险分析模糊理论及其他成熟的方法,对所有因素的风险大小进行定量研究,并建立适当的风险及时预测模型。

1 风险识别

从各参建方及生产工序先后顺序加以识别,具体如下。

1.1 业主方(投资方)

1)违反法律法规,确定不恰当的地质勘探、设计、施工、监理承包人,违规进行指定分包,过分压低中标价,致使劣质承包人无原则降低标准,降低安全系数;2)违反建设基本程序,边设计边施工,引发设计方案前后矛盾;建设资金链问题严重,致使资金短缺,资金运转困难,难以稳定施工队伍,质量波动严重;3)不当介入施工过程,管理混乱,违规供材;4)可行性研究不充分不科学,投资与建设规模不协调,致使过分压低技术标准与承包人中标价格。

1.2 设计方

1)设计模型及参数选择不当;2)设计错误;3)设计方案与实际施工条件结合不够,致使设计意图在当前情况与条件下难以实现。

1.3 施工承包方

1)施工前期组织及工作。项目经理不称职,质量意识差;项目部人员未按投标书承诺的按时进驻现场,人员素质与人员数量明显降低;非法层层分包或转包,施工技术低下、施工组织混乱,致使施工质量保证体系无法正常运作;施工单位周转资金不足,致使施工队伍变换频繁,施工质量不稳定;现场施工技术管理人员、施工工人队伍不稳定致使工序质量偏差较大,梁体混凝土强度稳定性差、内应力建立与设计要求相比偏差较大;预制场投入的龙门吊未按投标书承诺的标准投入,未按规定对进场设备进行技术鉴定,致使龙门吊等设备使用性能较差,混凝土施工被迫中断,梁板混凝土出现冷缝;混凝土拌和设备未按规定进行计量标定,混凝土配合比控制出现偏差,致使混凝土强度不稳定;预制梁使用的砂石材料、钢材钢绞线、水泥等主要材料供应场地考察不够,致使施工过程中材料供应脱节,或材料质量不稳定;未按投标承诺配备现场试验检测设备、混凝土养生室,未按规定对试验检测设备进行标定,致使检测试验数据可靠度下降,或不可信;预制场平面布置不合理,存梁场地面积与预制台、桥梁下构数量不配套、不协调,致使预制箱梁存放叠层超过三层,梁体存放支撑点与支座位置有偏差,梁体受力状态与设计要求发生改变而开裂或扭伤;超期存放梁体,起拱度值加大,致使桥面铺装层厚度不足,降低使用寿命;钢筋、钢绞线未进棚,未垫高,露天锈蚀严重,致使钢筋、钢绞线受力性能降低;砂石材料未进棚堆放,含水量波动性较大,致使混凝土配合比难以控制,影响混凝土强度及整个梁体强度的均匀性;水泥未进棚垫高堆放,或存放时间过期,强度下降或结块,致使梁体混凝土强度达不到设计要求;箱梁模板方案不合理,加大混凝土浇筑难度,致使出现空洞、露筋;芯模方案不合理,致使拆模难度较大,从而导致箱梁芯腔混凝土在脱模时受损严重;混凝土配合比设计不合理,流动性差,工作难度大,致使梁体空洞、露筋质量问题出现;钢绞线理论伸长值计算参数、模型选择不当,致使张拉应力不能按设计要求充分建立;混凝土、张拉孔道压浆用水泥浆外掺剂选择不当,影响混凝土收缩徐变量,或是对钢筋与钢绞线的腐蚀,影响梁体应力的有效建立与耐久性;混凝土振捣工艺组合方案设计不当,或是振捣设备选择不当,特别是附着式振捣功率过大或过小,影响混凝土密实程度,致使梁体混凝土强度分布不均,或达不到设计要求;梁体预制张拉底座反拱设计不合理,或是不足,或是太大,致使张拉后起拱太大,影响桥面铺装层厚度,或是张拉后梁体呈明显的下挠度,降低整个桥梁使用寿命。

2)施工工序。钢筋焊接质量未达到设计规范要求,特别是底板受力主筋,致使梁体承载能力降低;钢筋、钢绞线位置未按设计要求安装,致使梁体内力分布与设计验算相比变化较大,影响梁体承载能力;预应力成型孔道波纹管穿孔、漏浆,致使张拉钢绞线无法正常通过,或是加大钢绞线与张拉孔道摩阻系数,降低梁体内有效应力;张拉锚垫板安装未与钢绞线垂直,致使张拉应力不能有效建立;张拉锚垫板后加强钢筋未按设计要求安装,致使张拉时锚垫板处混凝土开裂,梁体应力无法建立;混凝土每日开盘搅拌前,或是发现混凝土原材料含水量变化较大时,未及时进行混凝土施工配合比调整,致使混凝土强度得不到保证;混凝土搅拌配料不严格按设计进行,加水计量设备损坏或灵敏度降低,致使混凝土强度降低,或是混凝土和易性降低,影响梁体混凝土强度和密实性;混凝土箱梁浇筑时间超过混凝土初凝时间,高频振动器振动致使已初凝或终凝混凝土开裂或受损;张拉孔内芯棒在混凝土凝结过程中未来回抽动,致使PVC芯棒无法抽出,或折断在张拉孔内,使钢绞线穿孔及张拉无法进行,梁体应力无法建立;掺入缓凝剂的混凝土,因缓凝剂失效,或掺量不足,致使混凝土早于整块箱梁浇筑完成后初终凝,因使用高频振动器而振裂已初终凝的混凝土;顶板钢筋安装位置不准确,致使后连续钢筋无法连接,导致后连续部位承载能力达不到设计要求;防止芯模上浮措施不力,芯模上浮,顶板厚度变薄,减少顶板受力截面;拆模动作野蛮,箱梁芯腔及端部损坏严重,致使梁体腹板受力截面减少;插入式振捣不到位,或是组合振捣工艺要求未能摸索清楚,致使梁体,特别是张拉垫板后,以及腹板与底板结合部位出现空洞、露筋;梁体养生措施不力,或无效,致使梁体混凝土强度达不到设计要求;张拉设备老化,或是超过一个标定周期超期服务,致使张拉油压表读数与张拉力不对应,梁体内应力不能按设计要求建立,影响梁体使用寿命;张拉工人操作技术不熟练,操作失误引起张拉应力未按设计要求建立;张拉设备张拉时出现故障,致使张拉中断,或单端张拉,梁体内应力因孔道摩擦损失严重,应力不能按设计要求建立;张拉锚夹具不合格,张拉后咬合力不够,张拉后应力损失严重,减少梁体使用寿命;张拉后未按规范要求及时对张拉孔道压浆,以及锚端封锚,致使锚具及钢绞线锈蚀严重,影响梁体使用寿命;梁体混凝土强度未达到设计要求的强度进行张拉,致使张拉后梁体内应力损失严重,减少梁体使用寿命;梁体端部、翼缘板后连续部位凿毛不够,影响后连续新老混凝土结合强度,降低这些部位承载能力。

1.4 监理方面

监理工程师职业道德差,对施工质量无原则“放行”;监理人员技术业务素质差,发出错误指令;监理业务层层分包,监理设备、设施、人员投入不足,致使监理工作不到位;监理程序执行不到位、不严肃,致使工程质量失控。

2 风险分析模型建立

2.1 风险因素层次划分

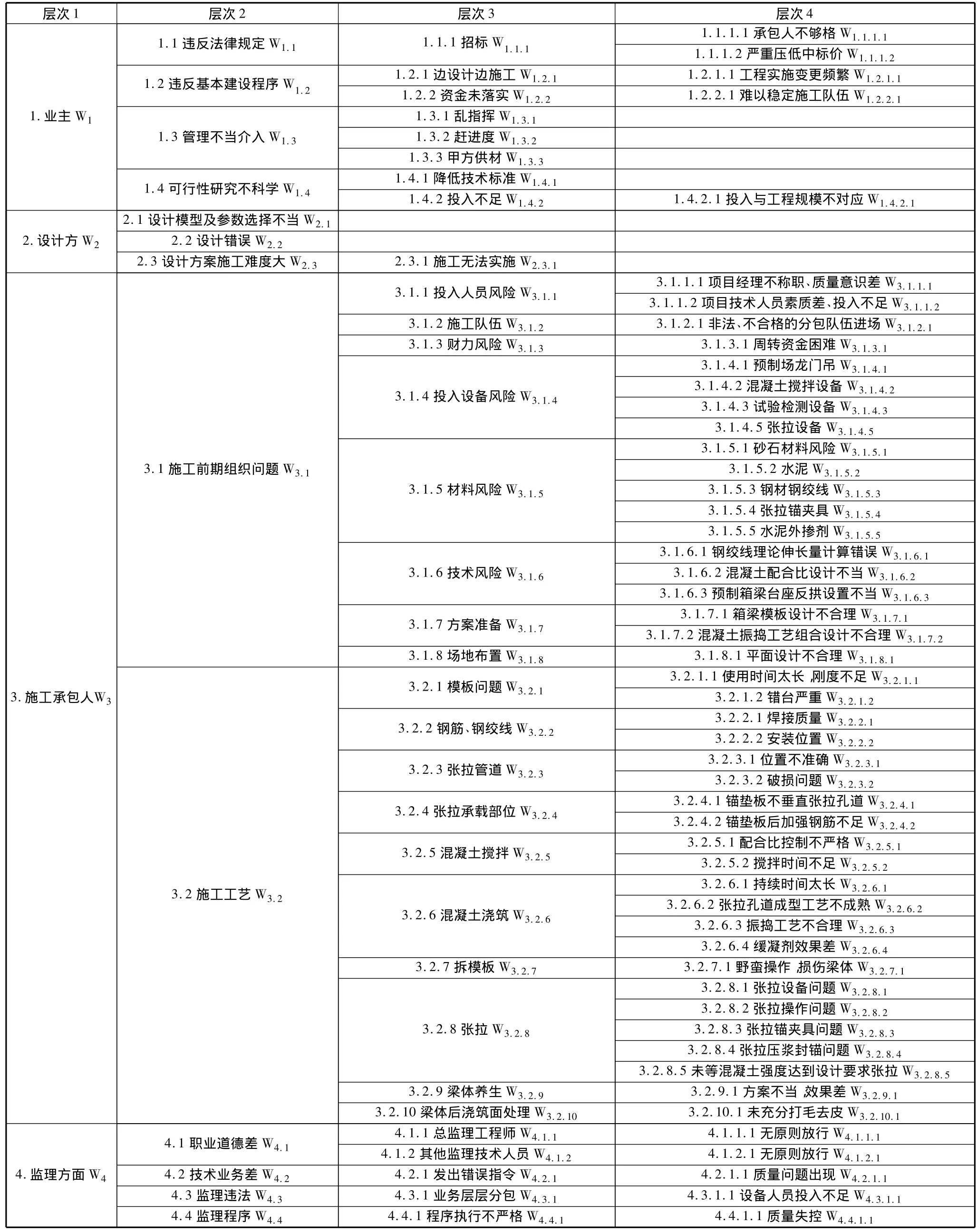

风险因素层次划分见表1。

表1 风险层次划分

2.2 风险因素权重分析

本人多次利用工地例会和预应力混凝土箱梁蒸汽养生工艺研究专题会议、大跨径箱梁防裂缝专题会议、箱梁应力建立与强度和龄期专题会议,以及混凝土外掺剂与水泥适配性等专题会议,广泛邀请专家、施工一线技术负责人对以上各种因素对箱梁强度、外观,以及内应力有效建立等影响程度进行量化打分,再借助风险评价方法,给出了以上各因素影响权重(风险权重),具体评价时共分四层,对各次层对上一层影响程度进行权重分析,现以第一层权重评价如下:

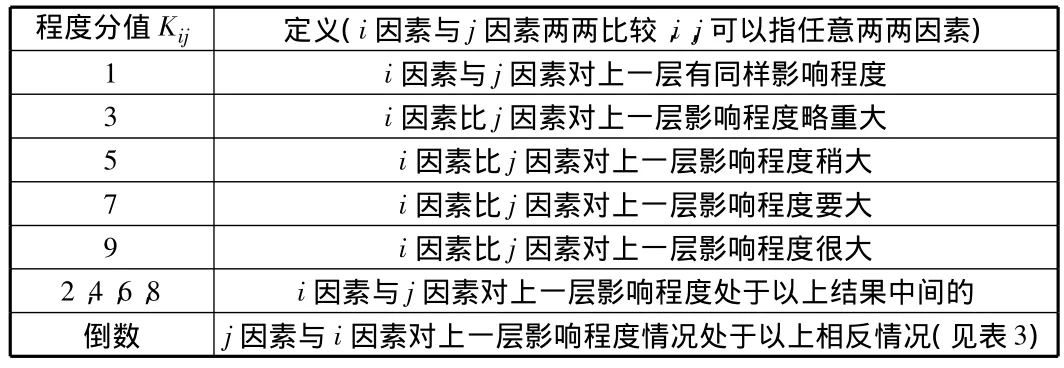

1)风险程度量化等级见表2。

表2 风险程度量化等级

2)业主、设计、施工、监理对箱梁施工质量影响程度分析表见表3。

表3 判断矩阵

3 风险决策

对于预应力混凝土小箱梁预制风险决策主要任务就是对于具体的工程项目、具体的管理水平、施工能力、监理设计水平与责任心状况,分析出具体风险出现概率大小,然后根据预先设置的承受概率,作出继续施工、停工整改、撤换施工队伍、监理单位、更换设计代表、优化设计方法等决策。

可承受风险概率设置:

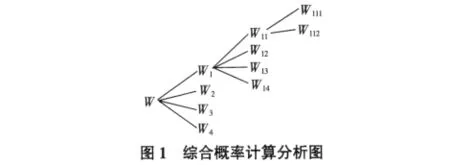

1)承受概率设置方法,可组织专家,或通过对正在或以前梁板预制施工单位各风险因素进行分析,得出综合风险概率值,并与实际施工质量状况进行对比,得出综合风险可容忍概率数值,并以此为基数,划出继续施工、停工整改、停工撤换施工队伍等决策。当然也可以对业主、施工、设计、监理各单体风险数值进行分析比对,得出是否需要整顿业主管理方式、优化设计方案、整顿监理队伍等决策。通过以上方法,假设综合风险承受数值(或质量风险出现综合概率限值)P综限。2)综合概率计算。分析图见图1。假设W1111情况出现的概率为P1111,W1112情况发生或出现的概率为P1112,依此类推,则P综=W1×W11×W111×W1111×P1111+W1×W11× W112×W1111×P1112+W1×W12×W121×W1211×P1211+…,当 P综≥P综限,需要采取相应的措施,以避免质量问题出现。

4 结语

混凝土小箱梁预制质量风险管理意义重大,但进行风险出现概率的大小估算时受主观因素影响较大,目前还没有一个成熟的风险预测与控制模型,如何提高风险估算与风险分析技术还有很多方面需要进一步深入研究,但是能做到预制梁板质量风险管理量化控制,建立质量风险预警机制也是一种进步与趋势。工程技术与质量管理人员在平时工作中要注重积累相关历史数据,并对数据进行辨别,及时对各种数据进行相关性分析,是提高风险分析准确性的有效途径。

[1] 马 贻,马 锋.浅谈建筑工程质量管理[J].山西建筑,2010,36(17):211-212.