汽车机械惯量电模拟技术分析

赵天德 (梧州职业学院汽车工程系,广西梧州543002)

汽车的机械惯量主要是指在机械运转中产生的惯性能量,这种动能包含汽车平行移动和机械转动所储蓄的能量[1]。汽车机械惯量的量化是汽车结构设计和生产的参数基础,因而对汽车机械惯量的研究十分必要。在上述研究中,传统的飞轮技术被电模拟技术所代替。电模拟技术是指利用机械模拟和电子系统相结合的方式进行模拟,以此获得试验性数据,并利用上述数据来指导生产和设计。为此,笔者对汽车机械惯量电模拟技术分析进行阐述。

1 传统机械惯量模拟方法

传统机械惯量模拟系统主要采用飞轮方法,即通过系统的飞轮组来模拟汽车机械惯量,飞轮组由大小不等的多个飞轮构成。该测试装置通过离合器等与底盘测功机的主滚连接,通过控制飞轮数量、大小等来模拟不同的惯量。该方法操作简单,但存在如下缺陷:①飞轮一旦加工完成,其质量固定不变,这意味着一台模拟试验机一旦组装而成,其模拟的质量就固定下来,除非对飞轮组进行更换,否则不能实现多样化的需求;②飞轮质量越大,其设计和制造要求就越高,这提高了整个系统的成本;③飞轮组在运行过程中会产生较大噪声和振动,一旦出现机械故障,可能会对周边设备和人员安全造成一定威胁;④普通的飞轮惯量模拟设备系统庞大,且需要较高的安装精度,因而安装和更换飞轮需要花费较长时间。

2 汽车机械惯量的电模拟技术

利用电模拟技术进行汽车机械惯量测定的核心内容有2点:其一是确定车辆的基本惯量,因为不同的车辆所产生的惯量差别较大,同一辆车在不同的测试项目中产生的惯量也不相同;其二,电模拟技术的实现需要采用电力拖动系统,通过对输出转矩进行精确控制来调整汽车在加速和减速过程中的加速度和速度,上述参数都可以利用转矩进行测量,因而电模拟技术的核心是转矩控制。

2.1 车辆惯量的确定

机械惯量的模拟首先要对惯量进行定量分析,然后根据测试目的和要求确定系统的结构。可以利用专用设备进行试验来测量汽车的机械惯量,也可以利用一些技术文档资料来获取相关数据。如在汽车驱动桥传动的测量中,只要获得车辆的质量和车轮半径就可以利用相关公式来获得机械惯量[2]。

2.2 模拟系统的运动控制

在进行电模拟过程中,当发动机开始驱动的时候,汽车的所有构件和载重量都成为其负载,用电惯量进行模拟加载的时候,应当使电惯量的速度与真实车辆运行状况相一致,这样才能保证模拟的真实性。如果模拟车辆的质量较大,无论是在加速或者减速阶段,电惯量系统的加速度也应与真实车辆运行情况相一致。

设电惯量系统的运动方式符合如下方程[3]:

式中,T表示发动机输出转矩,N/m;TL表示负载转矩,N/m;J表示机械转动产生的惯量,kg/m2;ω表示角速度,rad/s;dω/dt表示角加速度,rad/s2。

电惯量系统的运动方程如下[3]:

式中,Te表示负载电动机产生的电磁转矩,N/m;J1表示系统机械转动产生的惯量,kg/m2。

进一步可以得出:

式中,K表示惯量模拟倍数。

通过上述讨论,可以得出如下结论[4]:①汽车在加速阶段,如果(T-TL)>0,且汽车机械惯量较大,而电惯量系统的机械惯量相对小,即K值大于1,则Te小于0,此时负载电动机实际转速和转矩方向相反,从而阻碍汽车进行加速运动;②在汽车减速阶段,情况刚好相反,由于Te大于0,负载电动机实际转速和转矩相同,从而阻碍汽车进行减速运动。

2.3 电惯量控制

以交流电动机变频器为出发点,通过交流调速手段来进行电惯量控制。交流电动机的机械特性方程如下[5]:

式中,p表示电动机的极对数,kW;s表示转差率;r1表示电机定子电阻,Ω;r′2表示电机转子的等效电阻,Ω;U1表示电动机的端电压,V;f1表示输出频率,Hz;xσ1表示电动机定子电抗,Ω;x′σ2表示电动机转子等效电抗,Ω。

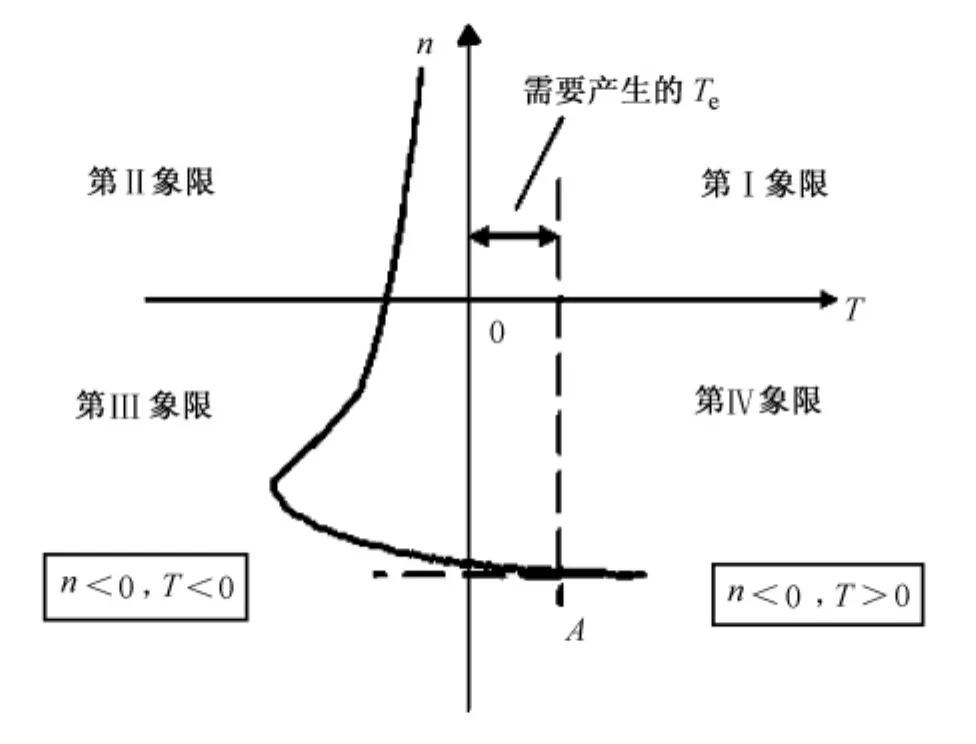

图1 交流电动机变频系统机械特性曲线(汽车加速阶段)

对于交流电动机变频器,可通过改变电源频率来达到改变电动机转速的目的。当采用恒定电源比的控制方式时,需要在控制变频器的输出功率的同时控制电压输出并保持恒定。当转速增加的时候,负载电动机产生的电磁转矩就是阻抗转矩,其方向与转矩相反 (见图1)。此时,负载电动机的工作点应当在机械特性曲线的第4象限中的A点,才能产生系统测试所需要的转矩Te,其数据可以利用数学方法进行计算,电动机的实时转速可以通过对设备进行测量得到。此时交流电动机的工作状态为再生制动状态,其实际转速大于其同步转速,可以利用下式求出变频器的输出频率[5]:

式中,n表示电动机转速,r/min。

按照式 (2)的要求构造控制器,控制变频器的频率会获得补偿转矩,从而控制电惯量的系统加速度,完成对机械惯量变化的模拟。由于电磁转矩和转速不断变化,变频器频率也在实时变化,所以利用电模拟技术构成的惯量模拟系统是一个动态系统。

3 仿真试验

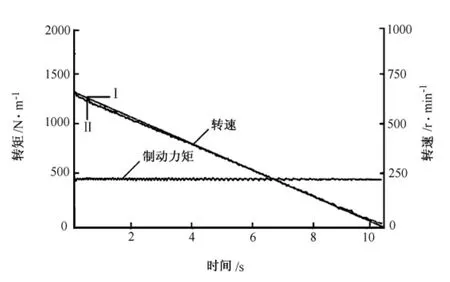

根据动力学模型理论,把电动机输出轴的转速作为控制量,把制动力矩作为反馈量,具体过程如下:制动开始后,通过转矩传感器采集制动力矩的信号,通过A/D数据采集卡将数字信号输入计算机计算出所需转速,再通过D/A转换成模拟信号送至电动机调速器对电动机进行调速。该试验在惯性台架上完成。电模拟系统采用双闭环控制系统,用转动惯量为20.48kg/m2的小飞轮对一系列大飞轮转动惯量进行模拟,将转速设定为1000r/min和700r/min,恒转矩设定在400~500N/m,试验结果如图2所示。

图2 20.48kg/m2 小飞轮对80kg/m2 大飞轮转动惯量的模拟

从图2可以看出,电模拟系统运行情况表现出双闭环控制系统的控制规律,其中恒转矩有一定的波动,对于双闭环系统来说,这是轻微地扰动作用,因而模拟曲线也会有轻微的波动。此外,电模拟系统试验在运行开始时和运行结束时比运行在中间段时的误差相对大一些,这主要是因为在运行开始时的突加负载系统滞后以及在运行结束时自由停车引起的。

4 结 语

通过汽车机械惯量电模拟技术可以对汽车性能进行检测,也可以为设计提供基础数据,而且电惯量的汽车模拟系统调节灵活、自动化程度高、装置简单和维护方便。因此,该技术将成为汽车性能检测的主流技术。

[1]谷曼.车桥总成制动性能试验台的设计[J].安徽农业大学学报,2009,(3):505-508.

[2]刘田.汽车制动器性能控制方法[J].四川兵工学报,2010,31 (4):62-63.

[3]李洪山,孙英达,庆振华.电惯量模拟机械转动惯量方法的研究[J].制造业自动化,2009(6):20-21.

[4]张彪,刘昭度,李志远,等.机械转动惯量电模拟系统设计与试验[J].农业机械学报,2007,38(5):37-38.

[5]宫文斌,刘安龙,江阔,等.机械惯量混合电模拟技术研究[J].农业机械学报,2009,40(1):208-212.