超音速火焰喷涂WC/Co涂层的组织性能研究

毕虎才,董勇军,冀晋川

(山西电力科学研究院,山西 太原 030001)

0 引言

超音速火焰喷涂是20世纪80年代发展起来的一种高速火焰喷涂法,具有火焰速度高(2 000 m/s)及喷涂温度相对较低(3 000℃)的特点,喷涂粒子速度高,其涂层具有高的结合强度和硬度,使它在石化、冶金、制造、采矿等行业的应用逐步取代了传统的电镀、热喷涂等手段[1,2]。电厂大量金属部件在高温、冲击、磨损、腐蚀等环境下,长时间运行会使材料壁厚减薄,强度降低,导致部件失效,甚至可能发生人身事故。材料表面喷涂处理能够改善其性能,提高材料表面的耐磨性,延长使用寿命,降低爆管发生的可能,减少了锅炉的非计划停运。对防止锅炉部件失效,保证电厂的稳定运行具有非常重要的意义。

1 超音速火焰喷涂实验材料与方法

基体材料选用TP347不锈钢(1Cr19Ni11Nb),其化学成分见表1,规格为20 mm×20 mm×7 mm,准备多个试样待用,在进行超音速火焰喷涂前,用180目砂纸进行粗磨处理。实验采用粒度为360~420目的WC/12Co粉末,主要成分为碳化钨(WC)质量含量为82%~86%,钴(Co) 质量含量11%~13%,铬(Cr)质量含量4%~6%;采用MH-W100型超音速火焰喷涂设备,其喷涂距离300 mm;氧气压力约2.0 MPa;送粉压力0.18 MPa。

采用金相显微镜、X射线衍射仪对涂层的组织及相组成进行了研究,并测试了涂层的结合强度和硬度。结合粘接用胶型号为F-10。胶接后在烘箱内保温110℃/5 h,冷却后放置24 h,然后对其进行测试。拉伸结合强度试验在WE-10A试验机上进行。利用HVS-2000型显微硬度仪测量试样的显微硬度,载荷为4.9 N,加载时间为20 s,选取5个不同试样进行测量,每个试样测试3点。

表1 TP347不锈钢管化学成分表 %

2 喷涂结果分析

本次试验对基体和喷涂层组织和性能进行了分析。

2.1 喷涂基体组织及涂层分析

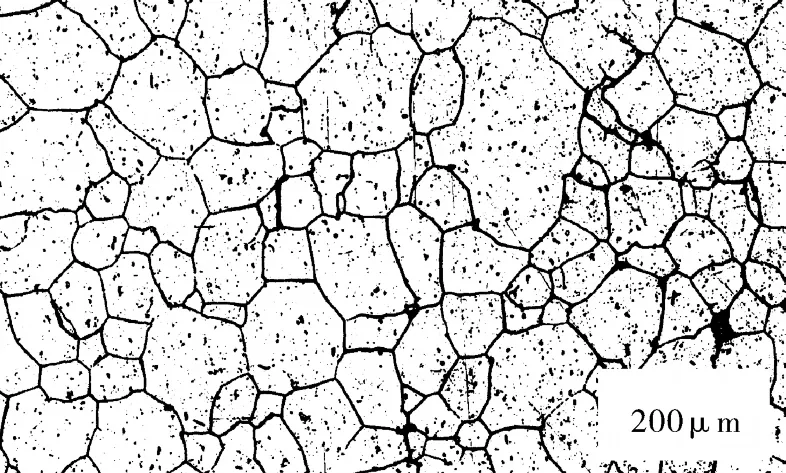

图1为基体TP347金相组织,金相组织为奥氏体,靠近喷涂侧的组织有局部细晶和孪晶,这可能与初始的表面瞬时高压力喷涂有关,起到局部机械强化作用;图2为WC/Co涂层截面扫描电镜SEM(Scanning Electron Microscopy) 扫描图,靠近最初喷涂侧的WC/Co颗粒呈现碎化和细化形貌,这与基体侧表面涂层金相组织分析基本一致。在比较远离基体的涂层表现为有原始喷涂粉末材料相类似的形貌,同时可以观察到局部的过渡结合面[3]。结合界面在高速、高压离子流作用下,表现为不平整的结合。

图1 基体TP347金相组织

图2 WC/Co涂层截面SEM面貌

2.2 涂层X射线衍射分析

利用X射线衍射分析仪对基体及涂层进行结构和相组成观察分析。图3为涂层的X射线衍射图谱。

图3 涂层的X射线衍射图谱

涂层物相主要由3种组成,分别为WC、W2C、Co3WC;而原始的WC112Co粉末中基本不含W2C、Co3WC两种物相,说明在喷涂过程中产生新的物相化。分析其原因,应该是在高温喷涂过程中,WC发生部分分解(2WC→W2C+C),高温喷涂颗粒局部脱碳氧化,未发现有氧化物残留的衍射峰,说明脱碳氧化的部分变为CO、CO2排放到空气中,或者少量氧化物残留在涂层中,含量非常少[4],衍射谱未能发现。衍射峰也表明,涂层的大部分物相为WC,表明涂层的WC量分解也非常少,对喷涂过程中氧化作用有较明显的抑制。

2.3 涂层结合强度及硬度分析

涂层硬度是反映涂层质量的重要指标之一,尤其是当涂层用于耐磨损时,涂层硬度在一定程度上反映了涂层的耐磨性[5],本次测试了涂层的结合强度和维氏硬度。结果见表2,涂层硬度最高可达1137/HV0.1/20,结合强度最大可达63.7 MPa。表明超音速火焰喷涂可以极大程度提高基体表面的耐磨损、耐腐蚀能力。涂层结合强度高、硬度高、密度大,且WC颗粒在涂层的保留率非常高。在喷涂过程中,高速粒子对基体的撞击及高的熔滴温度导致了基体及涂层间原子的互扩散而造成涂层与基体的微冶金结合。涂层与基体的结合强度主要与基体或粘结层的表面活化程度、涂层边界上的应力状态相关,粉末熔点较高,流动性好,熔化较为均匀,喷涂过程较为稳定,有力地避免了在喷涂过程中出现粒子的未熔化和过熔化[6],使粒子以很大的动能和高塑性状态形成喷涂粘结层,从而降低涂层与粘结底层间的残余应力,增强基体与涂层之间的活化程度,使涂层与基体之间的粘结强度明显提高。

表2 显微硬度和结合强度试验数据记录表

3 结论

a)基体TP347金相组织为奥氏体,靠近喷涂侧的组织有局部细晶和孪晶,界面WC/Co颗粒呈现碎化和细化形貌,X射线衍射分析表明涂层物相主要由3种组成,分别为WC、W2C、Co3WC;喷涂过程中产生新的物相化。

b)涂层硬度最高可达1137/HV0.1/20,结合强度最大可达63.7 MPa。涂层结合强度高、硬度高、在喷涂过程中高速粒子对基体的撞击及高的熔滴温度导致了基体及涂层间原子的互扩散而造成涂层与基体的微冶金结合。

[1] Souza VAD,Neville A.Mechanisms and kinetics ofWC-Co-Cr high velocityoxy-fuel thermal spraycoatingdegradation in corrosive environments[J].Journal of Thermal Spray Technology,2006,15(1):106-117.

[2] Sidhu TS,Prakash Sand Agrawal R D.Studies on the properties of high-velocityoxy-fuel thermal spraycoatings for higher temperature applications[J] .Materials Science,2005,41(6) :805-823.

[3] 侯利锋,卫英慧.铜基体超音速火焰喷涂碳化物涂层界面研究[J].材料热处理 ,2005,26(3):70-72.

[4] 丁坤英,韩永梅.超音速火焰喷涂参数对WC-Co涂层性能的影响[J].焊接技术,2007,12(6):52-54.

[5] Leon L Shaw,Daniel Goberman,Ruiming Ren,et al.The depen.dencyof microstructure and properties of nanostructured coatings on plasma sprayconditions[J].Surface and Coatings Technology ,2001(130):1-8.

[6] 陶翀,吴玉萍.超音速火焰喷涂Fe-Cr-Ni基涂层的组织与性能研究[J].金属热处理,2008,33(7):46-49.