电袋复合除尘器的应用

樊素明,冯 淼

(1.山西神头发电有限责任公司,山西 朔州 036011;2.山西电力科学研究院,山西 太原 030001)

1 我国燃煤锅炉粉尘排放状况

我国一次能源的结构决定了火电机组的绝对优势。据统计,2010年原煤产量达到32.4亿t[1],用于火力发电的约为三分之一;在今后20~30 a内,燃煤机组仍将是发电机组的主力,以煤为主要发电用燃料的格局不会变化,其所释放的粉尘占到总排放量的60%。燃煤产生的环境污染严重制约了我国能源工业乃至整个国民经济的更加快速发展。我国城市空气中大量的PM2.5(大气中直径小于或等于2.5 μm的颗粒物,也称为可入肺颗粒物) 直接或间接地来自于燃烧过程,城市空气中总悬浮颗粒物由燃煤生成的占33%。

随着经济的发展,国家和地方对排放标准的要求将更加严格,目前,燃煤电厂烟尘排放标准为小于等于50 mg/m3,下一步新标准要求达到小于等于30 mg/m3。

我国烟尘排放标准的日益严格,要求除尘系统的除尘效率必须进一步提高。本文在对电除尘器和袋式除尘器除尘技术原理和技术性能分析比较基础上,结合电袋复合除尘器除尘效率高、能有效捕集对人体危害大的5μm以下的细微颗粒,排放浓度达到小于等于30 mg/m3的排放要求的优点,建议燃煤电厂锅炉安装使用电袋复合除尘器来捕集这些细微颗粒。

2 电除尘器和袋式除尘器除尘技术原理

为了分析电除尘器和袋式除尘器的特点,分别介绍这两种除尘器的除尘原理。

2.1 静电除尘器

静电除尘器是利用高压电场使颗粒荷电在库仑力作用下使颗粒与气流分离沉降的装置。静电除尘器捕集粒径范围在0.01~100 μm,粉尘粒径大于0.2 μm时,除尘效率可高达99%以上;由于静电除尘器利用库仑力捕集粉尘,流经除尘器的阻力很小,约98~294 Pa;并可处理从低温、低压到高温、高压的含尘气流。

静电除尘器的主要缺点是设备造价偏高,钢材耗量较大,除尘效率受粉尘比电阻的影响很大(最适宜比电阻为104~5×1010Ω·mm的粉尘粒子),需要高压变电及整流设备;另外,静电除尘器体积庞大、占地面积大。

2.2 袋式除尘器

袋式除尘器是利用多孔过滤介质分离捕集气体中固体或液体粒子的净化装置,分为内部过滤式和外部过滤式。其除尘机理是依靠过滤介质运行一段时间后形成的粉尘初层为主要过滤层,本身滤料层起到粉尘初层的骨架作用。袋式除尘器对于粒径为0.5 μm的尘粒捕集效率高达98%~99%,是一种高效过滤式除尘器,对微米或亚微米级的粉尘粒子可达99%或更高99.9%以上。

袋式的除尘器应用主要受滤料的耐温和耐腐蚀等性能影响。普通滤料最高使用温度为80~130℃,经硅油、石墨和聚四氟乙烯处理的滤料可耐温250~300℃。气体温度应在其露点温度之上。

袋式除尘器的原理包括以下几方面。

筛滤。滤料网眼一般为5~50μm,粉尘粒径大于网眼直径或粉尘沉积在滤料间的颗粒间空隙时,粉尘便被阻留下来。新滤料开始滤尘时,除尘效率很低,使用一段时间后,粗尘会在滤布表面形成一层粉尘初层,过滤效率不断提高。

惯性碰撞。含尘气流接近滤料纤维时,气流绕过纤维,大于1 μm粒子偏离气流流线,沿原来的运动方向继续前进,撞击在纤维上而被捕集。提高通过滤料的气流流速,可提高惯性碰撞作用。

拦截。粉尘粒径大于1 μm的粒子,当半径大于粒子中心到纤维边缘距离,并随气流一起绕流时,因与纤维接触粉尘被拦截。

扩散。粒径小于1μm,尤其是小于0.2 μm的亚微米粒子,在气体分子的撞击作用下脱离流线做布朗运动,一旦和纤维接触便被分离下来。气流速度越低、粒子直径越小,扩散作用越强。

静电。粒径小于5 μm的粒子,由于摩擦和其他一些原因,导致滤料和粒子间形成一个电位差。当粒子随气流趋向滤料时,由于库仑力作用促使粉尘和滤料纤维碰撞并增强滤料对粉尘的吸附力而被捕集。

重力沉降。缓慢运动的含尘气流进入除尘器后,由于重力作用,粒径和密度大的粒子自然沉降下来。

3 电除尘器和布袋除尘器的局限性

我国燃煤锅炉使用了各种除尘技术来捕集烟气中的飞灰颗粒。早年建设的燃煤电厂普遍采用的是静电除尘器。由于静电除尘器除尘效率受粉尘性质的影响较大,而我国燃煤成分差别较大,所产生的粉尘性质也各不相同,静电除尘器对微细粒子的捕集能力又有限,从而引起火电厂烟尘排放浓度超标。近年来新建、改建电厂为了提高除尘效率使用袋式除尘器,但由于煤质较差粉尘浓度大,前级滤袋磨损严重,滤袋承受高温、S03、NO2、O2、H2O等能力弱,易破损;滤袋维护成本高,更换工作量大;一旦出现破袋,效率急剧下降;运行维护成本高。

电除尘器和布袋除尘器都是公认的高效除尘设备。电除尘器的最大优点是设备阻力小,脱除亚微米级和粗粒子的效率高,维护工作量小,但是,锅炉工况、负荷及燃煤煤种的变化(粉尘特性)对电除尘器的除尘效率影响很大。比如燃用低硫煤时,采用电除尘器净化效果就比较差。为此,一些电除尘器厂家投入大量的人力、物力,采取了很多措施,如增加电场、改变极距、更换电源等,做了不少实验,力图对电除尘器进行全方位地改造,但收效不大。这种希望通过改造电除尘器本体来适应高比电阻低硫煤粉尘,从而提高电除尘器效率的努力,早在20世纪70年代国外已经尝试过,均未成功。布袋除尘器也存在一定的局限,除运行阻力大等问题外,还有如滤袋使用寿命问题(糊袋、烧袋、漏袋和腐蚀、磨损都影响滤袋使用寿命),如何使滤袋使用寿命延长,减少布袋的更换次数和日常的维护费用是当前研究的一个热点领域。

4 电袋复合除尘器的技术特点

电袋复合除尘器是电除尘器和布袋除尘器有机结合的一种新型高效除尘器。它充分发挥电除尘器和布袋除尘器各自的除尘优势,以两者相结合产生新的性能优点,弥补了电除尘器和布袋除尘器的除尘缺点。这种复合除尘器具有除尘、稳定高效、滤袋阻力低,寿命长、设备投资小,运行成本低,占地面积小等优点。

4.1 电袋复合除尘器的结构形式

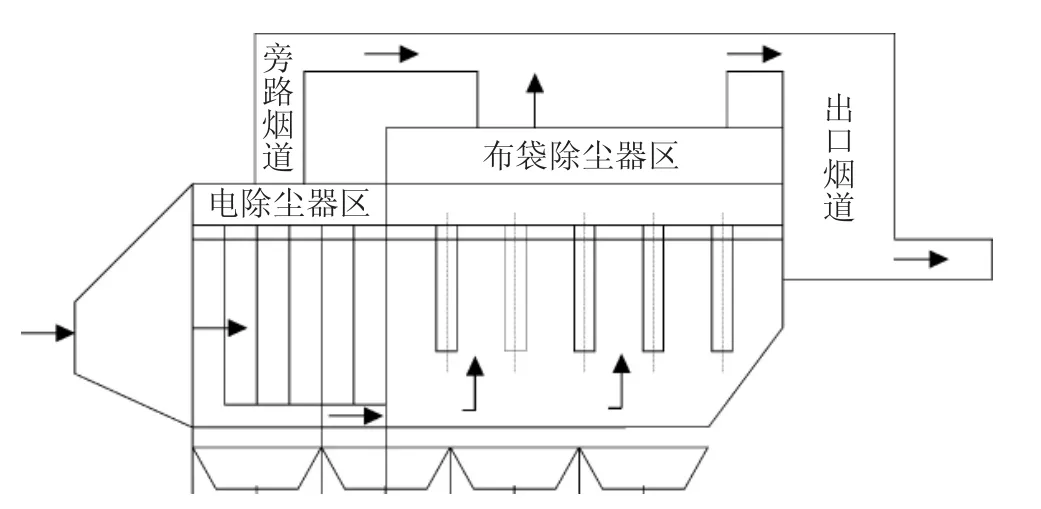

电袋复合除尘器的结构形式如图1所示,主要有前级的电场区和后级的滤袋区组成。

图1 电袋复合除尘器结构图

4.2 电袋复合除尘器的除尘原理

前级电场区秉承了电除尘器第一、二电场的除尘优势,其除尘效率与极板有效面积呈指数曲线变化,能收集烟尘中大部分粉尘,收尘效率可达80%~90%,并使流经电场区未被收集下来的微细粉尘电离荷电。一方面大大降低进入后级滤袋区含尘浓度,另一方面荷电后的粉尘有如下作用。

a)扩散作用。由于粉尘带有同种电荷,因而相互排斥迅速在后级的空间扩散,形成均匀分布的气溶胶悬浮状态,使得流经后级布袋各室烟尘浓度、流速均匀。

b)吸附和排斥作用。由于荷电效应使粉尘在滤袋上沉积速度加快,以及带有相同极性的粉尘相互排斥,使得沉积到滤袋表面的粉尘粒子之间有序排列,形成的粉尘层透气性好,空隙率高,剥落性好。后级滤袋区把通过电除尘器剩下的微细粉尘通过过滤方式收集下来,达到小于等于30 mg/m3的排放要求。由于前级电场的预收尘和粉尘的荷电效应,可以提高滤袋的过滤风速,减少滤袋过滤面积,同时,可以减少除尘器阻力,延长清灰周期,提高清灰效率,延长滤袋寿命,减少运行、维护费用。实现既节能又环保双要求。

5 电袋复合除尘器应用情况

2005年5月,天津军粮城电厂2号炉电除尘器改造为电袋复合除尘器。锅炉最大蒸发量为240 t/h,烟气量460 000 m3/h。该除尘器原为1台三电场电除尘器,改电袋复合除尘器投运后,实际运行各室压差在600 Pa左右,清灰周期在50 min,整台除尘器的阻力小于等于1 000 Pa,除尘器出口浓度小于15 mg/m3。

2008年3月宁夏大坝发电有限责任公司4×300 MW机组锅炉原采用电除尘器,电除尘器出口浓度高达700 mg/m3,改电袋复合除尘器投运后,整台除尘器的阻力小于900Pa,清灰周期在200min,除尘器出口浓度小于20 mg/m3。

2008年6月河南中孚电力有限公司300 MW新建6号机组,采用电袋复合除尘器,除尘效率达到99.95%,整台除尘器的阻力小于748 Pa,清灰周期在240 min,除尘器出口浓度小于21.8 mg/m3。

近年来,由于烟尘排放标准日益严格,许多运行机组和新建600 MW机组都采用电袋复合除尘器达到了排放标准,如大唐太原二电厂的2×300 MW机组,鲁能河曲发电有限公司2×600MW机组等。

6 结束语

电袋复合除尘器是电除尘器和布袋除尘器有机结合的一种新型的高效除尘器。它充分发挥电除尘器和布袋除尘器各自的除尘优势,以两者相结合产生新的性能优点,弥补了电除尘器和布袋除尘器的除尘缺点。我国燃煤电厂发展迅速,有许多在建设和即将建设的燃煤电厂,如果除尘出口排放值无法满足新的标准要求,会给电厂生产带来烟尘排放不达标或再改造的困惑。电袋复合除尘器的设计布置灵活便捷,适应新电厂设计阶段的选用,也适合在建设阶段的除尘改型,它将成为我国燃煤电厂实施“节能减排”环保政策时期广泛采用的主流新技术。