车用发动机冷却系统匹配计算研究

邓义斌

(武汉理工大学能源与动力工程学院 武汉 430063)

随着现代车用发动机采用更加紧凑的设计和具有更大的升功率,强化程度越来越高,使发动机的热负荷有较大提高,对车用发动机的冷却系统提出更高的要求[1].传统的冷却系统设计是根据相似车辆积累的经验进行的,相关的热力学参数和技术参数是在一定的经验范围内来选择,但是影响这些参数的因素相当复杂,不仅受到设计要求、换热元件特性(阻力特性、热力特性、几何特性)等确定因素的影响,而且还受待定参数相互之间甚至人为因素等不确定因素的影响[2].设计人员把大量的时间和精力用于繁重的计算中,而且经过若干次试算,最后不一定能取得满意的结果.因此,建立一个可以对各部件的匹配性能进行预测分析且方便快捷的发动机冷却系统模拟计算平台是很有意义的.本文运用一维流体系统仿真分析软件Flowmaster建立车用发动机冷却系统的计算模型,预测分析系统的匹配性能.

1 Flowmaster下冷却系统模型的建立

1.1 冷却系统模型的建立

车用水冷式发动机通常都采用闭式强制循环冷却系统,即利用水泵强制冷却液在发动机机体和缸盖中的水套等组成的封闭循环通路中流动,冷却水温的控制主要由节温器调节流向散热器的冷却水流量来实现.闭式强制循环冷却系统主要由水泵、散热器、冷却风扇、节温器、机油冷却器、发动机机体和气缸盖中的水套以及循环管路等组成.根据汽车发动机冷却系统的结构,在Flowmaster建立的冷却系统计算模型如图1所示,图中P为压力元件;F为流量元件;ω为转速控制元件.

图1 Flowmaster冷却系统计算模型

在Flowmaster软件中,将冷却系统的主要部件定义为压损元件,同时将水套、散热器、中冷器、机油冷却器等定义为换热元件,换热元件的换热面积或换热效率等参数作为边界条件输入[3-5].

1.2 研究对象及边界条件

研究对象为某型重载车用柴油机,主要参数为:发动机型式为四冲程、四气门、直列六缸、共轨直喷、水冷;缸径×行程为123mm×156mm;发动机排量为11.12L;进气方式为增压中冷;压缩比为16.4∶1;额定功率为266kW;额定转速为1 900r/min.

边界条件有系统参数和元件参数.

1)系统参数 冷却水为乙二醇/水 (50%/50%);计算类型为汽车热管理传热稳态计算.

2)元件参数 水泵参数其额定流量0.006 9m3/s,额定压头18m,额定转速2 700 r/min,模型计算需要水泵流量压头Suter曲线;机油冷却器参数其水侧入口截面积为0.000 707m2,滑油侧截面积为0.000 177m2,机油冷却器效率为0.08(根据厂家提供性能数据计算),模型计算需要水侧流阻特性曲线;发动机水套参数其水套入口截面积为0.000 314m2,传热面积为3.78m2,标定点表面传热系数为8 467 W/(m2·K)(HTC通过对整个水套进行CFD计算得到),模型计算需要水套流阻特性曲线;节温器参数其时间常数为3s,温度滞后值为5℃,模型计算需要节温器的温升曲线;散热器参数其水侧入口截面积为0.002 826m2,空气侧截面积为0.684 64m2,换热效率为0.61,水侧和空气侧流阻特性曲线;其风扇参数外径为0.68m,扫掠面积为0.294m2,额定转速为2 600r/min,模型计算需要风扇流量压差曲线;中冷器参数其增压空气侧入口截面积为0.005 024m2,冷却空气侧截面积为0.486 85m2,中冷器效率为0.74,模型计算需要冷却空气侧流阻特性曲线.

1.3 模型的标定

模型的标定是通过发动机热平衡试验和冷却液循环管路特性试验进行的.在标定工况下模型计算值与试验值如表1所列.由表1可见模型计算值与试验值比较接近,其误差均不超过5%,说明该模型可用于冷却系统的预测分析.

2 标定工况下计算结果分析

在环境温度35℃、散热效率0.61时,标定工况下模拟实际热平衡计算结果收敛,主要元件参数计算结果见表2.由表2可知,由于发动机传递给冷却系统的热流量较大,冷却水温比较高,所以节温器关闭小循环,使所有的高温冷却水流向散热器才能达到热平衡.冷却水流经发动机温升并不大,仅为7.13℃,但由于发动机冷却水入口温度较高,发动机冷却水出口温度超过100℃,接近冷却水的沸点110℃.在比标定工况稍恶劣的工况条件下,冷却水容易出现“开锅”现象,冷却系统将不能满足使用要求.由此可见当前冷却系统配置不合理,应选用散热效率更高的散热器.

表1 标定工况下计算值与试验值

表2 标定工况下计算结果

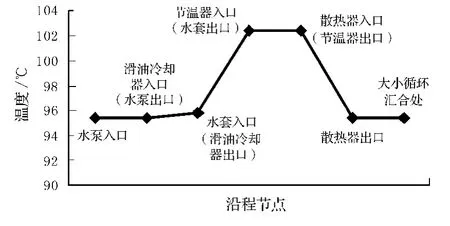

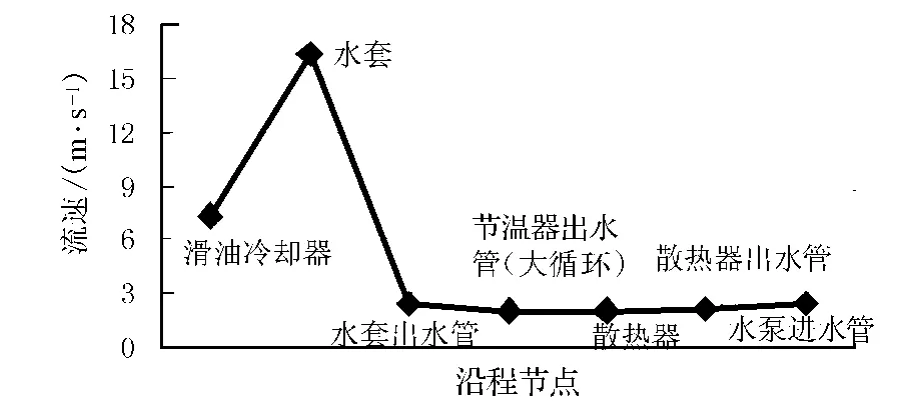

冷却系统大循环的沿程节点温度如图2所示.由图2可知,发动机冷却水的温升主要是在发动机水套内,而机油冷却器放热量相对水套放热量要小得多,所以机油冷却器的冷却水进出口温度变化很小,温降则主要在散热器内,因为发动机水套和机油冷却器的放热量主要由散热器带走.由于节温器关闭了冷却水小循环,所以从散热器出口到大小循环汇合处的温度几乎不变.冷却系统大循环的沿程节点压力如图3所示.由图3可见,水泵提供的压头主要在发动机水套、机油冷却器、节温器和散热器处损耗,其中在发动机水套的压力损失最大.冷却系统大循环的沿程流速如图4所示.由图4可见冷却水流速在发动机水套处达到最大,主要是因为相对其他流动管路和元件,水套内流道较狭窄,在流量相同的情况下,流速较高,压力损失也较大.

图2 沿程节点温度曲线(大循环)

图3 沿程节点压力曲线(大循环)

图4 沿程流速曲线(大循环)

3 不同条件下的冷却系统匹配分析

3.1 散热器散热效率的影响

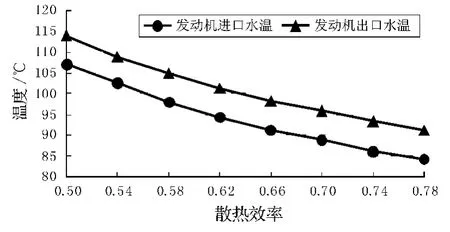

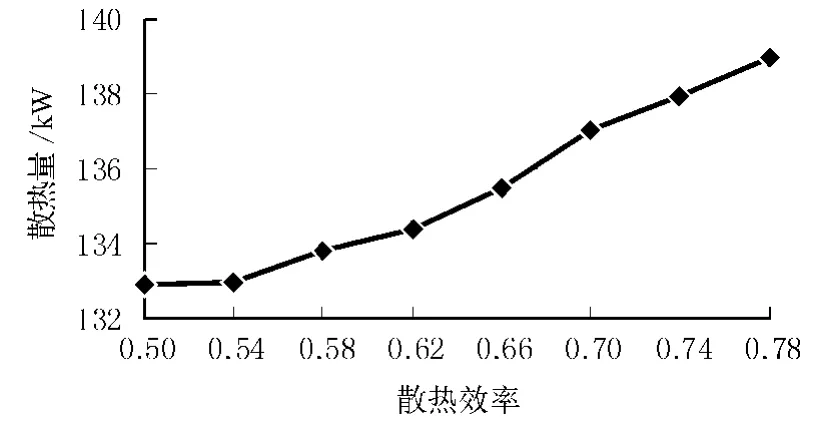

散热器换热效率是影响整个冷却系统性能的重要因素.根据发动机试验数据,标定点时水泵流量为0.005 14m3/s,水套散热量为140kW,进风温度为35℃,取散热效率0.5,0.54,0.58,0.62,0.66,0.70,0.74,0.78进行计算,发动机进出口水温度随散热效率变化如图5所示.由图5可知,发动机进出口水温随散热器散热效率的增大而降低,而进出口水温温差基本保持不变,当散热效率较低时,由于热量不能及时散发导致发动机水温过高易出现开锅现象,在散热效率0.66以上,发动机进出口水温均低于100℃,基本满足使用要求,考虑到适用于更恶劣的工况,应选用散热效率在0.7以上的散热器.散热器散热量随散热效率变化如图6所示,由图6可见,散热器的散热量随散热效率的增大而增大.

3.2 水泵转速的影响

图5 发动机进出口水温随散热效率变化图

图6 散热器散热量随散热效率变化图

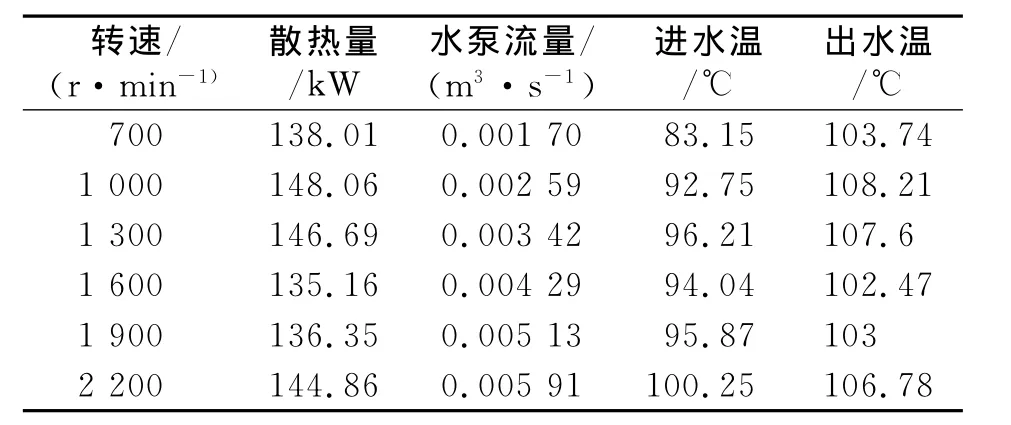

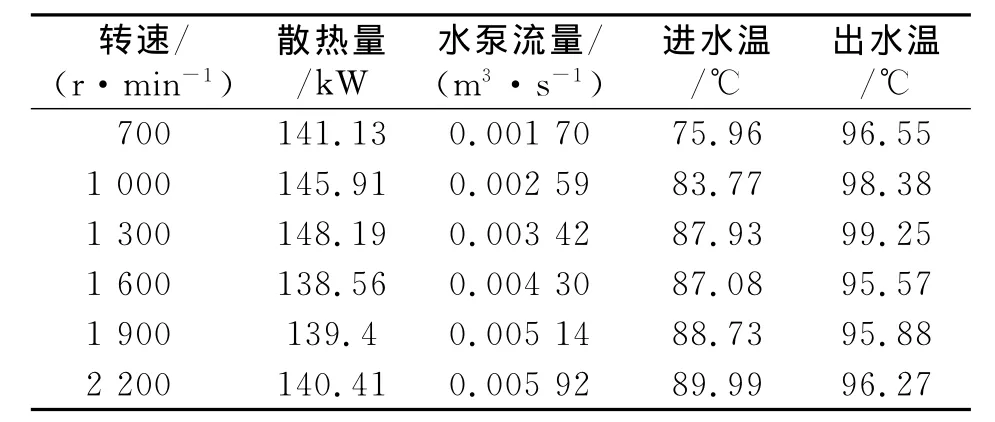

根据水泵的特性曲线,水泵的转速会影响泵的压头和流量,从而影响冷却系统的性能.取水泵转速为700,1 000,1 300,1 600,1 900,2 200r/min时,考察散热器散热效率为0.61,0.71两种情况,计算结果分别如表3、表4所示.由表3、表4可见,水泵流量随转速增加而增大.当散热器散热效率为0.61时,发动机出口水温均超过100℃,进一步说明系统配置散热效率为0.61的散热器是不合理;而散热器散热效率为0.71时,发动机出口水温均不超过100℃.另外,发动机出口水温与水泵转速没有直接的线性关系,但发动机进出口水温温差随转速的增大而降低(图略).

表3 散热效率0.61时不同转速计算结果

表4 散热效率0.71时不同转速计算结果

3.3 机舱背压的影响

为考察机舱流动性对冷却系统的影响,取机舱背压为100.6,100.8,101.0,101.2,101.4kPa进行计算.随着机舱内压力的增加,发动机进出水温度增加很明显,主要是因为随着背压的增加风量减小,从而导致散热器散热量减小.当机舱背压在101kPa以上时,配备散热效率为0.61散热器的发动机冷却水出口温度均超过100℃.发动机冷却系统受背压影响较大,有必要进一步对机舱内三维流动进行分析,尽量减小背压.

3.4 进风温度的影响

现代车用发动机的散热器是置于中冷器之后的,因此汽车进风温度间接影响散热器的进气温度.取汽车进风温度(℃)为30,35,40,45,50,对标定工况点不同进风温度的冷却系统进行计算.进风温度的增加导致发动机冷却液进出口温度的升高,当进风温度在40℃以下时,配备散热效率为0.71的散热器发动机冷却水出口温度均不超过100℃.进风温度的升高导致散热器出风口温度的升高.

3.5 迎风速度的影响

迎风速度与车辆行驶速度有关,迎风速度取0,5,10,15,20,25,30,35m/s进行计算.发动机进出口水温随迎风速度变化.随着迎风速度的增大,发动机进出口水温逐渐降低.主要原因是迎风速度的增加使得通过散热器的空气流量增大,冷却风扇空气流量随迎风速度变化.当车辆行驶速度超过15m/s时,冷却风扇空气流量增加得很快,发动机水温开始下降较快;此时当配备散热效率为0.61的散热器,发动机冷却水出口水温均在100℃以下,但考虑到满足车辆低速重载时的冷却要求,仍需要提高散热器的散热效率.

4 结 论

1)对标定工况点的计算结果表明,目前的配置不能满足冷却系统的要求,需选配散热效率更高的散热器.

2)对标定点时不同进口风温、风速及不同散热器散热效率下的计算结果表明,在环境温度40℃以下,配备散热效率为0.71散热器基本可以满足使用要求,如果工作条件更为恶劣(如赤道附近的高温区域),仍需配备散热效率更高的散热器.

3)对不同水泵转速下的计算结果表明,水泵转速与发动机出口水温并无直接关系,想通过提高水泵转速来降低发动机出口水温是不可行的.

4)对不同发动机机舱背压下的计算结果表明,机舱内的空气流通性对发动机的散热影响较大,应尽量减小机舱的背压,提高散热效果.

通过Flowmaster提供的一维/三维联合仿真接口[6],可在冷却系统匹配一维计算的基础上,联合水套、散热器三维流动计算,从冷却系统各部件结构设计到整体性能进行匹配优化分析.

[1]成晓北,潘 立,鞠洪玲.现代车用发动机冷却系统研究进展[J].车用发动机,2008(1):1-6

[2]于海群.发动机冷却系统匹配设计及动态特性仿真[D].南京:江苏大学能源与动力工程学院,2007.

[3]成晓北,潘 立,周祥军.车用发动机冷却系统工作过程与匹配计算[J].汽车工程,2008(9):758-763

[4]Burke J,Haws J.Vehicle thermal systems modeling using flowmaster2[C]//SAE,Paper,No.2001-01-1696,2001.

[5] Sidders J A,Tilley D G.Optimizing cooling system performance using computer simulation[C]//SAE Paper,No.971802,1997.

[6]Norihiko Wantanabe,Masahiko Kubl.An 1D-3Dintegrating numerical simulation for engine cooling problem[C]//SAE Paper No.2006-01-1603,2006.