模拟移动床利用安全因子法分离第三代高纯果糖

曹龙奎,王菲菲,于 宁

(1.黑龙江八一农垦大学食品学院,黑龙江省农产品加工工程技术研究中心,黑龙江 大庆 163319;

2.黑龙江农业经济职业学院,黑龙江 牡丹江 157041;3.黑龙江省乳品工业技术开发中心,黑龙江 哈尔滨 150086)

模拟移动床利用安全因子法分离第三代高纯果糖

曹龙奎1,王菲菲2,于 宁3

(1.黑龙江八一农垦大学食品学院,黑龙江省农产品加工工程技术研究中心,黑龙江 大庆 163319;

2.黑龙江农业经济职业学院,黑龙江 牡丹江 157041;3.黑龙江省乳品工业技术开发中心,黑龙江 哈尔滨 150086)

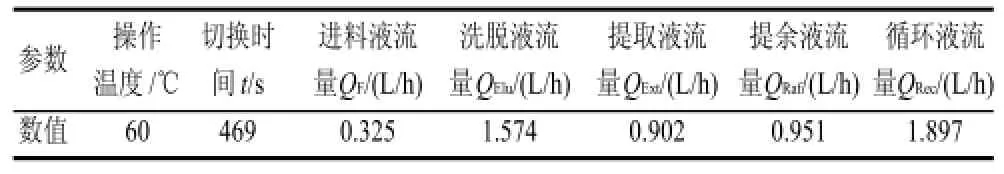

目的:研究以果葡糖浆为原料,利用模拟移动床法(simulated moving bed,SMB),从果葡糖浆中分离第3代高纯度果糖的工艺方法。方法:首先通过对分离度影响因素的分析,进行单柱脉冲实验,确定树脂型号、进料体积、进料流速、进料浓度以及操作温度等操作参数,然后通过安全因子法得到SMB的简易参数设计方法,确定模拟移动床的理论参数,并在实验中修正得到实际的最佳参数。结果:理论模拟结果很好的吻合实验结果,实验得到模拟移动床最佳参数为切换时间469s、进料流速0.325L/h、洗脱液流速1.574L/h、提取液流速0.902L/h、提余液流速0.951L/h、循环流速1.897L/h;通过模拟移动床法分离第3代高纯果糖纯度为99.91%、得率为80.32%、葡萄糖纯度为92.34%、得率为90.13%。

模拟移动床;安全因子法;参数设计;高纯果糖

果糖是自然界中存在的最甜的糖品,由于它在水果和浆果中广泛存在,因而被称为果糖[1]。成分组成主要是果糖和葡萄糖,故称为果葡糖浆。根据果糖含量的不同,果葡糖浆分为3种:F42糖(一代果葡糖浆,果糖含量42%),F55糖(二代果葡糖浆,果糖含量55%)和F90糖(三代果葡糖浆,果糖含量90%)。果糖除能良好的应用于食品行业,且在医疗行业应用广泛,被美、英、德、日等国家收录入药典,在某些国家已成为仅次于葡萄糖的第二大注射液。但我国实际产量不足,且多以F42糖为主,医药市场的果糖全靠进口解决。

模拟移动床(simulated moving bed,SMB)是常用的连续操作的色谱分离设备,可用来分离物理、化学性质十分接近的混合物,如同分异构体等[2]。1961年Broughton[3]首次提出模拟移动床概念,它是一种连续制备色谱技术,吸取了固定床和移动床工艺各自的优点而设计的工艺。20世纪70年代到80年代SMB色谱技术主要应用于石油及食品的分离;到90年代以来,SMB技术开始用于药物尤其是手性药物的分离[4],并且逐步进入其他应用领域,例如精细化工、化妆品和香料工业等。在国外工业中SMB已经成为一种通用性的操作单元,例如比利时药品公司UCB Pharma利用SMB来分离旋光异构体,已达十吨级的规模[5]。20世纪80年代中期,由美国UOP公司将SMB技术并配以含有Ca2+的离子交换树脂或分子筛作为分离介质用于果糖与葡萄糖的分离,经过研究与发展,利用SMB分离后,在提取液中果糖浓度为90%~94%,回收率在90%以上;提余液中葡萄糖的质量分数也大于80%[6]。SMB还广泛用于其他糖类的生产中,如在其他单糖的分离中,如木糖和阿拉伯糖以及木糖和葡萄糖的分离[7-8]。模拟移动床分离果葡糖浆的技术,在国外已经实现了大规模的应用[9],我国的应用研究也有了很大的进步,经过SMB分离后可得到95%的果糖。

1 材料与方法

1.1 材料与试剂

F42果葡糖浆(质量分数60%)、离子水 自制;漂莱特PCR-642型Ca2+树脂 山东胶南金泰源海洋科技公司;701型强酸性苯乙烯系阳离子交换树脂 安徽三省树脂科技有限公司。

1.2 仪器与设备

一根Φ1000mm×10mm不锈钢单柱(可升温)、模拟移动床 自制;TBP-1002双柱塞输液泵 上海同田生物技术有限公司;阿贝折射仪 上海长方光学仪器有限公司;1200高效液相色谱 美国安捷伦科技有限公司。

1.3 方法

1.3.1 模拟移动床分离过程工艺

典型的SMB是将多个色谱柱通过多通阀、泵等串联成闭合环路,通过不断切换阀门改变各股物料进出口位置,实现固液两相的相对移动,进行不同组分的分离提取。它既有固定床吸附操作简单的优点,又有移动床连续操作的能力,适合大规模工业化生产。

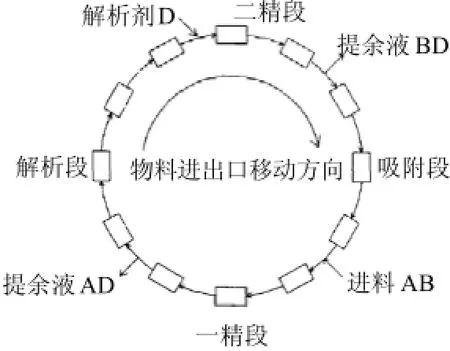

本实验分离高纯度果糖功能区域的划分为4个区如图1所示,分别为:一精段3根、吸附段3根、二精段2根和解析段4根。它有两个入口和两个出口:进料FA和B和解析剂D通过入口连续进入系统,同时提取液AD、提余液BD通过出口流出。在操作工程中,液体的出入口位置按照一定的切换时间沿图1所示的切换方向切换一次,来模拟固定相吸附剂相对于流动相逆向流动,从而达到和真实移动床等同的效果。对于特定的分离目标,选择恰当的分离参数,经过一段时间运行后系统将会达到周期性的稳定状态。

图1 模拟移动床结构示意图Fig.1 Schematic diagram of simulated moving bed

1.3.2 单柱脉冲实验

在柱中装填一定量的树脂,用去离子水冲洗干净后,备用。调整蠕动泵为一定转速,以去离子水为洗脱剂,进行进样。进样后每4mL收集一个样品,利用高效液相色谱法检测样品中果糖和葡萄糖的质量分数及纯度。以分离度为指标,选择适合的树脂,以及最适的进料体积、进料流速、进料浓度以及操作温度等操作参数[10]。

1.3.3 SMB简易参数设计

模拟移动床的参数估计需要进行复杂的数值模拟和大量的SMB实验摸索[11],并且对于不同的带分离体系要进行不同的工作,这需要极大的工作量和工作时间。本实验利用安全因子法,它主要要求测定竞争吸附等温线,得到一些竞争性吸附数据,由此对SMB的分离系统设计其操作参数,得到SMB分离果葡糖浆的理论参数[12]。

1.3.4 SMB参数优化设计

通过模拟移动床的实际操作,将理论值在实验中进行修正优化,得出最适的制备高纯果糖的SMB参数。

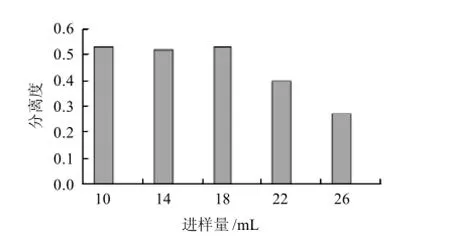

1.3.5 指标测定

糖液的折光(固形物含量)由阿贝折射仪得出;果糖及葡萄糖纯度和质量分数的测定在高效液相色上进行,色谱条件:色谱柱:Reze×RPM-Monosaccharide Pb柱;检测器:G1362A示差折光检测器;柱温:75℃;流动相:水;流速:0.8mL/min;进样量:20μL。

式中:t2为果糖保留时间/min;t1为葡萄糖保留时间/min;W1为葡萄糖色谱峰峰宽/min;W2为果糖色谱峰峰宽/min。

2 结果与分析

2.1 单柱脉冲实验参数的确定

2.1.1 不同树脂对分离度的影响

分别装填漂莱特PCR-642 Ca2+、701型强酸性苯乙烯系阳离子交换树脂,进样温度为60℃,进样体积为18mL,进样质量分数为60%(果糖为44.6%,葡萄糖为54.5%),流速为1.62mL/min,用去离子水洗脱。在相同条件下进行实验,结果见表1。

表1 不同树脂对分离度的影响Table 1 Effect of resin type on separation degree

由表1可以看出,不同树脂对果葡糖浆有一定的影响。利用PCR-642 Ca2+树脂的分离度大于701型树脂,因此选用PCR-642 Ca2+树脂。

2.1.2 柱温对分离度的影响

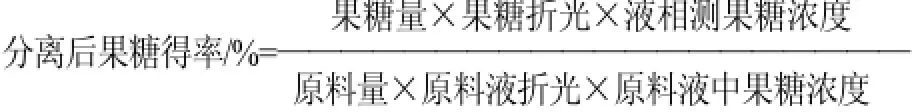

取漂莱特PCR-642 Ca2+树脂装柱,其他条件与1.1.1节相同,分别在50、55、60、65、70℃的操作温度进行实验,计算不同条件下的分离度,结果见图2。

图2 柱温对分离度的影响Fig.2 Effect of column temperature on separation degree

如图2所示,分离度随着柱温的增加而增大,当温度达到60℃时,分离度最高。随着操作温度的升高可促进分离过程的进行,使分离效果提高,但由于吸附过程放热,温度过高,反而会影响吸附分离的效果。当温度超过65℃时,果糖液会发生变黄,有氧化分解的现象。采用SAS 8.2统计软件对其进行处理,在3次重复的因素分析中,F=129.90,P<0.001,相关系数为0.981118,说明柱温对分离效果有显著差异。

2.1.3 洗脱流速对分离度的影响

其他条件不变,调节去离子水洗脱流速为0.35、0.81、1.62、2.42、3.53mL/min,计算不同条件下的分离度,结果见图3。

图3 流速对分离度的影响Fig.3 Effect of elution solution flow rate on separation degree

由图3可知,洗脱流速对果葡糖浆的分离有很大的影响。在低洗脱流速下,吸附剂对果糖的吸附充分,分离效果好,洗脱流速快,使组分在柱中的停留时间短,溶液中的离子来不及扩散到树脂内部,分离时间短,分离效果差。因此,选择1.62mL/min为较合适的洗脱流速。采用SAS 8.2统计软件对其进行处理,在3次重复的因素分析中,F=437.10,P<0.001,相关系数为0.994313,说明洗脱流速对分离效果有显著差异。

2.1.4 进样质量分数对分离度的影响

其他条件不变,分别使果葡糖浆质量分数调为40%、50%、60%、70%、80%开始进样,计算不同条件下的分离度,结果见图4。

图4 糖浆质量分数对分离度的影响Fig.4 Effect of syrup concentration on separation degree

由图4可知,随着糖浆质量分数的增大,分离度逐渐减小。这是由于糖浆质量分数增加柱的负荷增大且分离速度下降,从而使分离度下降。而糖浆质量分数低,虽分离效果好,但生产效率低。因此,确定60%为最佳进样质量分数。采用SAS 8.2统计软件对其进行处理,在3次重复的因素分析中,F=457.50,P<0.001,相关系数为0.994565,说明进样质量分数对分离效果有显著差异。

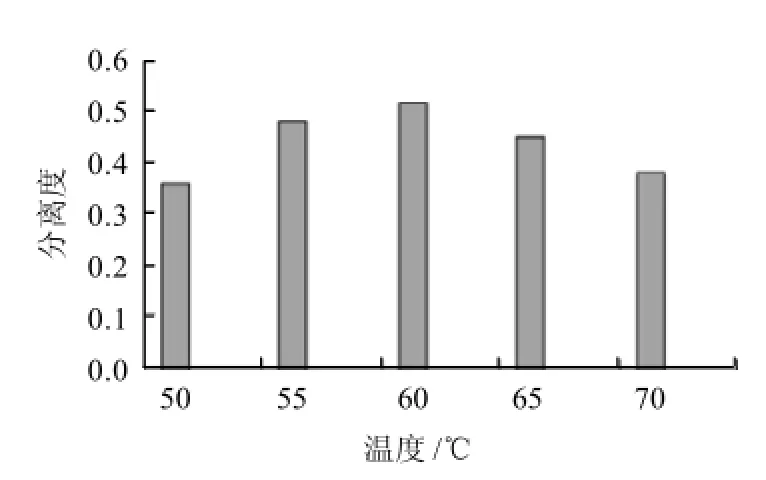

2.1.5 进样量对分离度的影响

其他条件不变,分别将10、14、18、22、26mL糖液引入柱子,计算不同条件下的分离度,结果如图5所示。

图5 进样量对分离度的影响Fig.5 Effect of feeding volume on separation degree

由图5可知,随着糖浆进料量的增大,果糖与葡萄糖分离度逐渐减小。由于进料量的增加,加重柱子的负担,是果糖吸附效果差,导致分离度降低。增大进料量,要想得到较好的分离效果,要使柱子更长。因此,在保证分离度较高的情况下,兼顾生产效率,确定18mL为最佳进料量。采用SAS 8.2统计软件对其进行处理,在3次重复的因素分析中,F=407.10,P<0.001,相关系数为0.993896,说明进样量对分离效果有显著差异。

2.1.6 果葡糖浆的分离曲线

图6 洗脱曲线Fig.6 Elution curves of fructose and glucose

由图6可知,洗脱液按顺序分为几部分,最先部分为稀糖液,糖分主要为葡萄糖,混有少量果糖;第2部分为浓糖液,主要为葡萄糖,但混有相当量的果糖;第3部分,主要为果糖,但有相当一部分葡萄糖;第4部分为浓糖液,主要为果糖,有少量葡萄糖。

2.2 SMB参数优化设计

2.2.1 实验参数的设定

由于在单柱脉冲实验已经得到一些重要的参数,在此阶段所需的只是一次而简单的实验步骤,并不需要使用SMB装置。

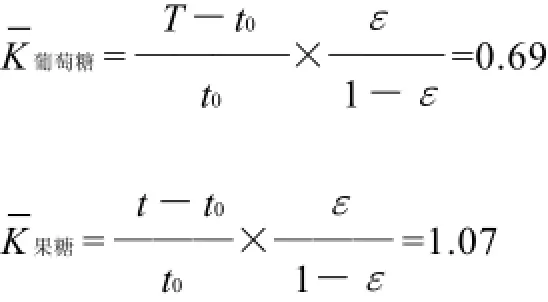

2.2.2 吸附等温线的起始斜率

在一个单组分系统中,吸附等温线给出了在特定温度下达到平衡固定相质量浓度C/(g/L)与流动相质量浓度C/(g/L)之比。低质量浓度时,吸附等温线是线性的,可以写成:

式(1)中:K为吸附等温线斜率,利用保留时间即可得到吸附等温线的初始斜率(K0),这需要在单柱上进行脉冲实验得到,然后通过式(2)可以求得这个保留时间:

式(2)中:t0=εV/Q,为零保留时间;ε是床层空隙率(其值通常在0.36~0.4之间);tR为保留时间/min;K为固体吸附力系数。方程(2)为完整的吸附等温线[14],只有在线性条件下才是有效的,通过零保留时间,可以计算出两种糖的保留时间。

本试验设计12柱SMB系统,将F-42果葡糖浆溶液(葡萄糖质量分数54.5%和果糖质量分数44.6%)在一根1m×10mm(体积78.5mL)的色谱柱上,以1.62mL/min的纯水作为洗脱剂,得到保留时间t葡萄糖=39.51min、t果糖=50.61min,压力降为0.3MPa。得到零保留时间为t0=19.38min。

因此可以得到吸附等温线的初始斜率:

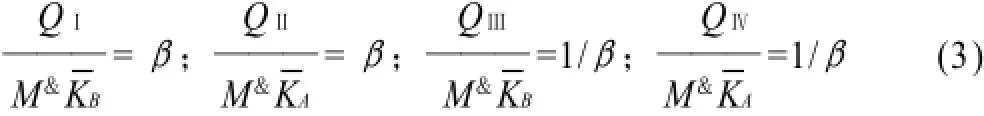

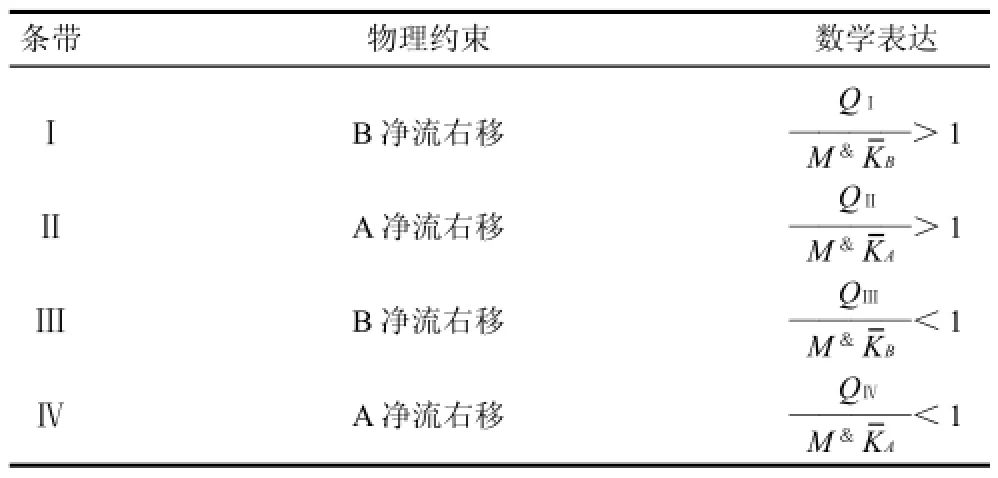

2.2.3 计算真实移动床(ture moving bed,TMB)

对于给定的进料质量浓度,TMB的设计主要是对不同流率的选择:循环、进料、洗脱、萃出、残液和固体流率(等效于SMB中的进出口切换周期)。为了在残液中回收弱吸附组分A和在萃取液中回收强吸附组分B,使它们必须满足表2中的条件。

对表2中的所有不等式引入一个相同的因子,可得到:

表2 达到分离的TMB内部流率约束Table 2 Internal TMB flow rate constraints to achieve separation

由于在线性吸附条件下,两组分存在式(1)的关系,式(3)可改写成:

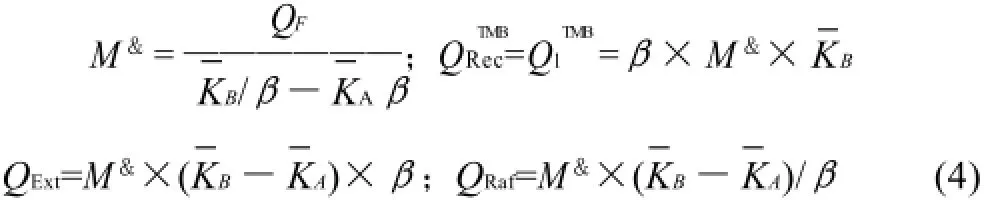

当选定了β后,就可以得到一个TMB中的所有流率了。β是一个安全因子,当β接近于1时,SMB在最大负载下工作,这时它对于塔板数和流率的变化显得很敏感。当β值增加时,系统的生产率有所降低,但是更为稳健。实际上,β值通常是在1.00~1.05之间[15]。另外,根据方程(4)还可以得到式(5)中约束条件,这个关系仅对线性吸附等温线有效。

2.2.4 计算模拟移动床(SMB))

表3 SMB和对应TMB的联系Table 3 Relationship between SMB and TMB

TMB概念和SMB概念是近似的,对于一个TMB可以直接找到其最优操作条件并且模拟这种过程,那么利用他们之间的相似性,就可以设计一个SMB操作条件。表3为SMB和TMB之间的联系。

通过表3中两者之间的关系,就可以从TMB的流率来求解出SMB的各个流率,并可以模拟出完整的SMB行为以此来精确选择所需的配置。

由于待分离混合物总浓度60%,计算得出质量浓度为594g/L,且SMB处理量为0.2kg/h,所以进料流率为0.34L/h,设β=1.05,可得M&、

表4 SMB理论工作参数Table 4 Theoretical operating parameters of SMB

2.3 SMB参数优化设计

图7 切换时间延长对分离效果的影响Fig.7 Effect of increasing switching time on separation degree

延长切换时间导致各区的保留体积增加,如图7所示,这会提高区2内的纯度和区3内的得率,但同样降低了区4内的纯度和区1内的得率。当改变切换时间进行调整不再有效时,应通过改变区内流速进行调整。这是SMB系统中一种微调的方法。即改变Z3/Zavg(Zavg为区1和区2流速的平均值)的比率和Z4/Zavg的比率,也可单独改变其中一种。如图8所示,提高Z3/Zavg提高了果糖的回收率,相反,降低Z4/Zavg比率也可以提高果糖纯度。因此,本实验要得到高纯度果糖,其纯度在99%以上,就应该相应地延长切换时间,对各个区域流速进行微调。

图8 工作区流速提高对分离效果的影响Fig.8 Effect of work zone flow rate on separation degree

表5 SMB实际工作参数Table 5 Experimental operating parameters of SMB

经过微调得到实际的最佳操作条件,如表5所示。在该条件下,最终在提取液出口得到纯度为99.91%的果糖,得率为80.32%,在提余液出口得到葡萄糖92.34%,得率为90.13%。

3 结 论

3.1 通过单柱脉冲实验,以分离度为指标,得到漂莱特PCR-642 Ca2+树酯有较好的吸附效果,最佳进样条件:柱温60℃、进样质量分数60%、洗脱流速1.62mL/min、进样量18mL。

3.2 利用单柱脉冲实验所得结果,通过安全因子法得到SMB的简易参数设计方法,确定模拟移动床的理论参数。

3.3 通过模拟移动床的实际操作,将理论值在实验中进行优化,得到最适的制备高纯果糖的SMB参数:切换时间469s、进料流速0.325L/h、洗脱液流速1.574L/h、提取液流速0.902L/h、提余液流速0.951L/h、循环流速1.897L/h。在该操作条件下,果糖纯度达到99.91%,得率为80.32%,葡萄糖纯度为92.34%,得率为90.13%。

[1]杨瑞金, 潘允鸿, 王文生, 等. 化学法分离果糖和葡萄糖[J]. 冷饮与速冻食品工业, 1997(3)∶ 28-31.

[2]徐以撒, 杨柳新, 徐鸽. 用自制模拟移动床色谱分离果葡糖浆[J]. 江苏工业学院学报, 2003, 15(4)∶ 22-24.

[3]CHUNG S F, WEN C Y. Longiutdnial dispersion of liquid flowing through fixed and fluidized beds[J]. American Institute of Chemical Engineers, 1968, 14(6)∶ 857-866

[4]ZHANG Z, MASSOTTI M, ORBIDELI M. Power feed∶ an innouation to the simulated moving bed technology[J]. J Chromatogr A, 2007, 24 (4)∶ 235-236.

[5]AHUJA S. Handbook of Bioseparations[M]. New York∶ Academic Press, 2000∶ 453-455.

[6]BESTE Y A, LISSO M, WOZNY G, et al. Optimization of simulated moving bed plants moving bed plants with low efficient stationary phases∶sepatation of fructose and glucose[J]. Journal of chromatography A, 2000, 868(2)∶ 169-188.

[7]MINCEVA M, RODRIUGES A E. Modeling and simulation Pf a simulated moving bed for the separation of P-xylene[J]. Ind Eng Chem Res, 2002, 41(14)∶ 3454-3461.

[8]MUNS Y, XIE Y, KIN J H, et al. Optimal design of a size-exclusion tandem simulated moving bed for insulin purification[J]. Ind Eng Chem Res, 2003, 42(9)∶ 1977-1993.

[9]SCHENCK F W, HEBEDA R E. Starch hydrolysis products [M]. New York∶ VCH Publishers Ins, 1996∶ 341.

[10]熊结青, 史清洪. 连续式色谱分离系统分离果糖的应用研究[D]. 天津∶ 天津大学, 2008∶ 41-42.

[11]MAZZOTTI S G, MORBIDELLI M, ROBUST M. Design of binary countercurrent adsorption separation processes[J]. AIChE, 1993, 39(3)∶471-492.

[12]方煜宇, 万红贵. 模拟移动床的简易参数设计方法[J]. 中国甜菜糖业, 2006(3)∶ 6-10.

[13]杨瑞金, 潘允鸿, 王文生. 果糖液的结晶性能研究[J]. 无锡轻工大学学报, 1996, 15(2)∶ 115-118.

[14]NICOUD R M. Seidel morgenstern[J]. Isolation and Purification, 1996 (2)∶ 165-200.

[15]MARIANA S, DIANA C. Dextran and fructose separation on an SMB continuous chromatographic unit[J]. Biochem Eng J, 2002, 12(3)∶ 215-221.

Conversion of High Fructose Corn Syrup F42to F90with Simulated Moving Bed by Safety Factor Method

CAO Long-kui1,WANG Fei-fei2,YU Ning3

(1. Agri-Food Processing Development Centre of Heilongjiang, College of Food Science, Heilongjiang Bayi Agricultural University, Daqing 163319, China;2. Heilongjiang Agricultural Economy Vocational College, Mudanjiang 157041,China;3.Heilongjiang Research Center of Diary Industry Technology, Harbin 150086, China)

Purpose:To prepare high fructose corn syrup F90 (with a fructose content of 90%) from F42 (with a fructose content of 42%) by simulated moving bed chromatography (SMB). Methods:The effects of resin type, feeding volume and rate, corn syrup concentration and operating temperature on separation degree were investigated by single-column pulse experiments. The theoretical SMB parameters were identified by the safety factor method and experimentally modified to be the optimal parameters. Results:The theoretically stimulated and experimental results showed good agreement. The optimal SMB parameters were switching time 469 s, feeding rate 1.574 L/h, elution solution flow rate 0.325 L/h, extraction solution flow rate 0.902 L/h, raffinate flow rate 0.951 L/h, and cycling flow rate 1.897 L/h. The yield and purity in the final product were 80.32% and 99.91% for fructose and 90.13% and 92.34% for glucose, respectively,

simulated moving bed;safety factor method;parameter design;high pure fructose

TQ021.8;TS244.12;TS203

A

1002-6630(2011)14-0034-06

2009-11-27

黑龙江省科技厅重点攻关项目(GB07B408)

曹龙奎(1965—),男,教授,博士,研究方向为农产品加工工艺与设备。 E-mail:longkuicao@yahoo.com.cn