冷却猪肉分割过程中微生物污染状况的研究

赵光辉,李苗云,王玉芬,谢 华,赵改名,王会娟,冯 坤,崔艳飞,黄现青,*

(1. 河南农业大学食品科学技术学院,河南省肉制品加工与质量安全控制重点实验室,河南 郑州 450002;2. 双汇集团技术中心,河南 漯河 462003)

冷却猪肉分割过程中微生物污染状况的研究

赵光辉1,2,李苗云1,王玉芬2,谢 华2,赵改名1,王会娟2,冯 坤1,崔艳飞2,黄现青1,2,*

(1. 河南农业大学食品科学技术学院,河南省肉制品加工与质量安全控制重点实验室,河南 郑州 450002;2. 双汇集团技术中心,河南 漯河 462003)

对冷却猪肉在分割过程中的主要接触物、分割肉本身的微生物污染和增殖情况进行研究。结果表明:分割过程中分割线上主要接触物的微生物数量随生产时间的延长而增加,传送带的微生物数量1h内达到1.89~2.48 lg(CFU/cm2),4h达到2.63~3.18lg(CFU/cm2);工人手、刀具、电锯和案板0.5h内微生物数量达到1.42~2.36 lg(CFU/cm2),2h达到1.84~3.08lg(CFU/cm2);初始冷却猪肉的微生物主要集中在胴体表层,在分割和精修过程中,冷却猪肉与污染物的接触,造成二次污染,不同部位分割冷却猪肉的微生物数量也不同,表面微生物数量在2.56~3.68 lg(CFU/cm2)之间,肉中微生物数量在3.18~3.97 lg(CFU/g)之间。

冷却猪肉;分割;微生物;污染

冷却猪肉以完善的冷链系统为基础,良好的操作规范为保障,正在逐渐取代传统的冷冻肉和热鲜肉,是未来生鲜猪肉生产和消费的发展方向之一。健康动物的内部组织是无菌的,它对微生物的入侵有完善的防御机制。但是,动物的屠宰过程打破了本身的防御体系,肌肉组织又含有适合微生物生长的营养物质,与外界环境的接触增加了微生物污染的机会[1-2],在后续的分割、贮藏、包装、运输和销售等过程中,极易遭受微生物的污染[3-4]。动物屠宰过程中微生物污染是新鲜肉被污染的开端[5],屠宰企业为了减少冷却肉中微生物污染的程度,在屠宰中应尽可能使用有效的减菌技术,如采用热水冲洗和有机酸如乳酸喷淋处理。

目前,对冷却肉微生物污染的研究主要集中在屠宰过程,国外关于冲洗、去毛、去内脏、劈半等屠宰工艺,半胴体或鲜肉微生物单一处理去污技术和基于栅栏理论的多栅栏联合处理技术报道较多[6-7]。国内,李苗云[8]、段静芸[9]和王晓宁[10]对冷却肉在屠宰过程中微生物污染途径和控制技术进行了初步研究。

动物胴体表面带菌是导致分割过程冷却肉二次污染的主要原因,可通过屠宰过程控制减少胴体表面带菌量。分割过程控制不严,是导致分割肉微生物污染的另一个主要原因,尽管冷分割工艺开始普及,但是不同企业的分割工艺不尽相同,加上机械化程度低、手工操作多等因素,导致分割过程微生物污染更加难以控制,所以对冷却肉在分割过程中具体污染途径和微生物增殖速度的研究尤为重要,目前还未见此方面的详尽报道。本研究的目的就是调查研究冷却肉在分割过程的具体污染情况,冷却肉和环境微生物增殖情况,为企业制定更加合理的分割工艺提供参考。

1 材料与方法

1.1 材料、试剂与仪器

本实验所用样品和环境取样由河南省漯河市双汇投资发展股份有限公司屠宰厂提供,样品为宰后经过预冷后分割线上正常工艺所生产的产品,环境取样为正常生产工艺下的冷却猪肉分割线。

无菌均质袋、3M涂抹棒、平板计数琼脂 北京路桥技术有限责任公司。

超净工作室 双汇集团质量检测中心自建;BagMixer 100/400/3500 型拍打均质器 法国Interscience公司;MS 3 basic振荡器 德国IKA公司;LRH-250A培养箱 广东医疗器械厂;MLS-3780高压灭菌锅 日本Sanyo公司。

1.2 取样处理

表面的取样:采用3M涂抹棒擦拭法。传动带、工人手、刀具、案板、电锯和托盘表面,胴体表面,分割肉表面,采用50cm2取样器置于取样处,用3M涂抹棒在取样器范围内反复擦拭,使棉球在取样器内擦拭全面。每个取样点做5个平行。

洗刷用水、消毒用水和82℃热水(浸泡刀具),用无菌注射器进行取样。

其中分割肉的取样:在分割生产线上无菌条件下随机采取背最长肌、后腿肌肉、小里脊、五花肉、碎肉、大肋排、肥膘、颈背肌肉、细分割后腿肌肉等100~200g,放入无菌取样袋中,每个样品取3个重复。

样品取好后置于放有冰块的保温箱内,并在2h内送检。

1.3 微生物检测

测定细菌总数:按GB4789.2—2008《食品卫生微生物学检验 菌落总数测定》进行,用生理盐水按10倍稀释处理,培养基为平板计数琼脂,37℃培养2d,然后计数。

1.4 数据处理

采用Excel分别计算每个样品的细菌总数取对数值后的平均值。数据统计采用SPSS10.0进行显著性分析。

2 结果与分析

2.1 环境微生物分析

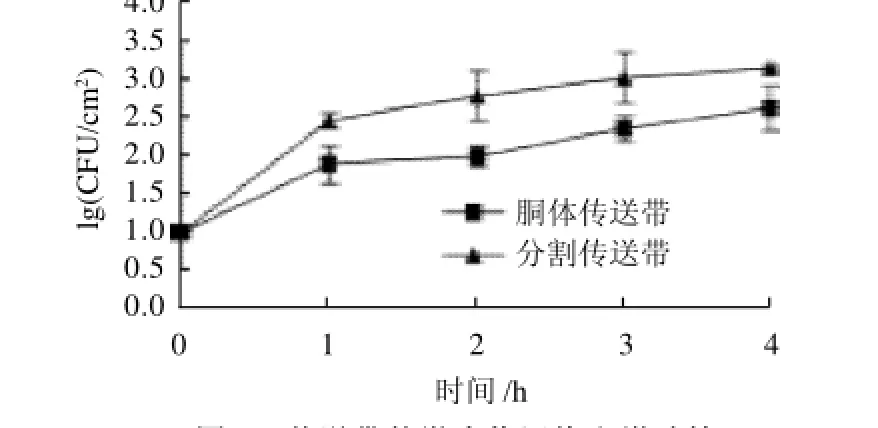

分割线上传送带、工人手、刀具、电锯和案板等主要接触物的微生物污染和增殖情况如图1、2和表1所示。

图1 传送带的微生物污染和增殖情况Fig.1 Microorganism contamination status of conveyors

由图1可知,分割线上传送带的微生物数量随着生产时间的延长而增加,前期增长迅速,特别是前1h内,随后微生物增长缓慢。传送带经过清洗,微生物数量都小于1.0 lg(CFU/cm2),胴体传送带1h内增殖到1.89 lg(CFU/cm2),4h后增殖到2.63 lg(CFU/cm2);分割传送带1h增殖到2.48 lg(CFU/cm2),4h后增殖到3.18 lg(CFU/cm2);在生产中,分割传送带的微生物数量始终高于胴体传送带,分割传送带对冷却肉的污染要高于胴体传送带,而且分割传送带直接接触不同部位的分割冷却猪肉,对冷却猪肉的污染作用很大。

图2 工人手、刀具、电锯和案板的微生物污染和增殖情况Fig.2 Microorganism contamination status of operators hands, cutting tools, electric saws and chopping boards

由图2可知,工人手、刀具、电锯和案板的微生物数量随着生产时间的延长而不断增加,前0.5h内增长迅速,随后速度放缓。工人手经过消毒和清洗,其初始微生物数量为1.67 lg(CFU/cm2),0.5h后微生物数量达到2.36 lg(CFU/cm2),1h后达到2.76 lg(CFU/cm2),2h达到3.08 lg(CFU/cm2);刀具、电锯和案板经过消毒和清洗,微生物数量都小于1.0 lg(CFU/cm2),刀具0.5h达到2.04 lg(CFU/cm2),2h达到2.99 lg(CFU/cm2);案板0.5h达到1.85 lg(CFU/cm2),2h达到2.43 lg(CFU/cm2);电锯0.5h达到1.42 lg(CFU/cm2),2h达到1.84 lg(CFU/cm2)。

由图1、2可知,在分割生产中间时间,主要接触物的微生物数量的大小依次为:分割传送带>工人手>刀具>胴体传送带>案板>电锯,对分割冷却猪肉的污染大小也是如此,分割传送带、工人手和刀具几乎直接和不同部位的分割冷却猪肉接触,对分割肉的污染是不可避免的,因此在生产中,应在尽可能短的时间内对分割线主要接触物进行消毒和清洗,以最大程度地降低微生物污染。

表1 其他环境微生物数量Table 1 Microorganism quantities in other environments

由表1可见,分割线上托盘、空气、洗刷用水、82℃水和消毒用水的微生物数量都很低,卫生控制状况良好,对冷却猪肉的污染非常有限。

2.2 冷却肉在分割过程中微生物增殖情况

2.2.1 表面微生物增殖情况

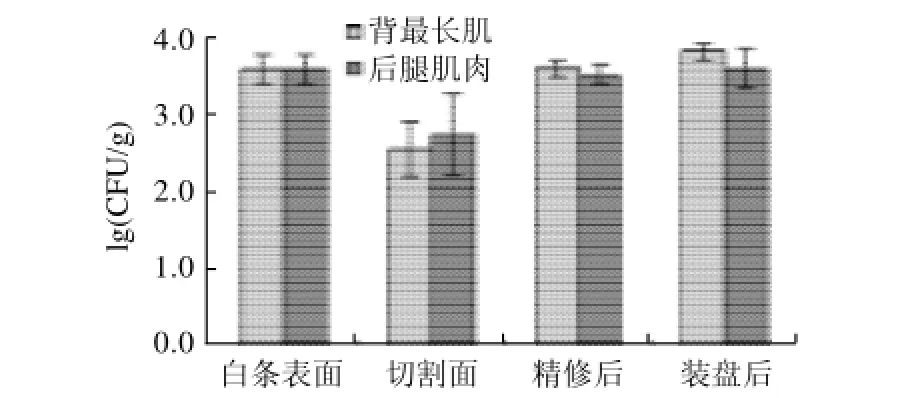

图3 冷却猪肉表面微生物增殖情况Fig.3 Microorganism proliferation status on the surface of chilled pork during segmentation

由图3可知,冷却猪肉在分割过程中表面微生物数量呈现先降低后增加的趋势。猪胴体经过预冷,在进入分割线时的表面微生物数量为3.45 lg(CFU/cm2),胴体切割后,中段背最长肌的切面表面微生物数量为1.20 lg(CFU/cm2),微生物数量明显降低,但经过精修被污染,增殖到3.29 lg(CFU/cm2);后段后腿肌肉切面表面微生物数量为2.04 lg(CFU/cm2),微生物数量明显降低,经过精修也被污染,增殖到3.24 lg(CFU/cm2);白条、切割面与精修后的冷却肉表面微生物数量差异显著(P<0.05)。由此可知,冷却猪肉在精修过程中污染严重,表面微生物数量显著增加,装盘包装污染较小。

2.2.2 肉块中微生物增殖情况

由图4可知,冷却猪肉在分割过程中肉中微生物数量呈现先降低后增加的趋势。猪胴体外层初始微生物数量为3.60 lg(CFU/g),胴体切割后,背最长肌的切面部位微生物数量为2.56 lg(CFU/g),微生物数量明显降低,精修后,微生物数量增殖到3.63 lg(CFU/g);后腿肌肉切面表面微生物数量为2.04 lg(CFU/g),微生物数量明显降低,精修后,增殖到3.24 lg(CFU/g);白条、切割面与精修后的冷却肉肉中微生物数量差异显著(P<0.05)。

图4 冷却猪肉肉中微生物增殖情况Fig.4 Microorganism proliferation status inside chilled pork during segmentation

由图3、4可知,冷却猪肉肉中微生物生长呈现和表面微生物相同的先降低后增加的趋势;胴体切割后,切割部位的微生物数量较低,说明尽管胴体表层的微生物数量较高,但皮层下的冷却猪肉还未被严重污染;在分割传送带的接触下,以及工人手和刀具等的直接污染下,冷却肉肉中和表层的微生物数量显著增加,说明冷却肉在分割和精修时被二次污染。

2.3 不同部位分割冷却猪肉的微生物数量差异分析

2.3.1 表面和肉中微生物数量差异

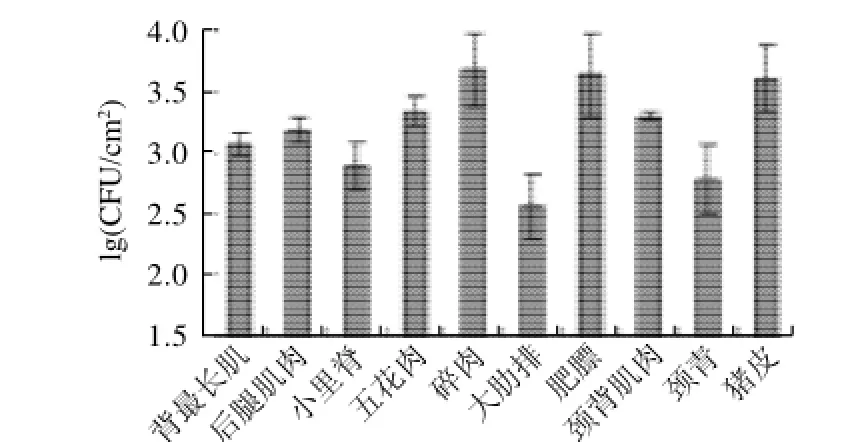

图5 不同部位分割冷却猪肉表面微生物数量Fig.5 Surface microorganism quantities of different segmented parts of chilled pork

由图5可知,不同部位分割冷却猪肉的表面微生物数量差异较大,碎肉的微生物数量最高,达到3.68 lg(CFU/cm2),这与其在生产中和传送带、刀具、案板接触较多有关,加上猪血液的污染;猪皮的微生物数量仅次于碎肉,达到3.61 lg(CFU/cm2);背最长肌、后腿肌肉、五花肉、肥膘和颈背肌肉的微生物数量也较高,都在3.00 lg(CFU/cm2)以上,小里脊、大肋排和颈青的微生物数量最低,在3.00 lg(CFU/cm2)以下。

图6 不同部位分割冷却猪肉肉中微生物数量Fig.6 Internal microorganism quantities of different segmented parts of chilled pork

由图6可知,不同部位分割冷却猪肉肉中微生物数量差异也较大,碎肉的微生物数量最高,达到3.97 lg(CFU/g),其次是背最长肌和肥膘,达到3.80 lg(CFU/g);中方肉、五花肉、后腿肌肉和细分割后腿肌肉的微生物数量也较高,都在3.50 lg(CFU/g)以上;小里脊、大肋排和前腿肌肉的微生物数量最低,在3.50 lg(CFU/g)以下。

由图5、6可知,冷却猪肉在生产中,和传送带、刀具、案板和工人手接触较多的部位,受二次污染越严重,其微生物数量也越高;受污染的冷却猪肉,不仅表面的微生物数量高,而且肉中的微生物数量也高,冷却猪肉在分割和精修时,刀具导致冷却肉被污染。

2.3.2 冷却猪肉表层与内层微生物数量差异

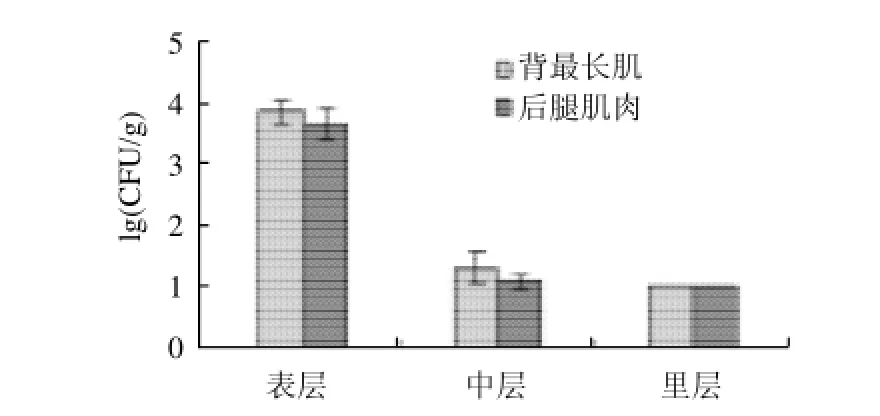

图7 冷却猪肉表层与内层微生物数量比较Fig.7 Microorganism quantities in outer, middle and inner layers of different segmented parts of chilled pork

由图7可知,冷却猪肉表层微生物数量明显高于内层。背最长肌的表层微生物数量为3.88 lg(CFU/g),中层的为1.30 lg(CFU/g),差异显著(P<0.05),里层的微生物数量小于1.0 lg(CFU/g),几乎检不出;后腿肌肉的表层微生物数量为3.68 lg(CFU/g),中层的为1.11 lg(CFU/g),差异显著(P<0.05),里层的微生物数量同样几乎检不出。这说明,冷却猪肉在生产中,在不被刀具破坏完整结构的前提下,主要是表层受到污染,微生物主要集中于表层,内层微生物数量较少。

3 讨 论

本实验对冷却猪肉分割生产线上主要接触物的微生物污染和增殖情况、分割过程中冷却猪肉的微生物增殖情况和不同部位分割冷却猪肉微生物数量进行了调查。猪胴体与传送带接触后,其表面的微生物迅速污染了传送带,并随着生产时间的延长,传送带污染越严重,这会对分割线上分割冷却猪肉造成二次污染。工人手、刀具、电锯和案板与胴体表层会有接触,从而受到污染,进而污染后续生产中的分割冷却猪肉,造成交叉污染[11]。在分割生产中,冷却猪肉的微生物主要集中在表层,内部还未被严重污染,但分割和精修中,冷却猪肉的完整结构被破坏,传送带、工人手、刀具和案板与肉的接触,造成冷却猪肉的二次污染,不同部位的分割冷却猪肉接触的污染物不同,接触的次数和时间不同,造成不同部位的分割冷却猪肉微生物数量也不同[12]。在企业的分割生产中,生产前,应彻底消毒和清洗传送带、工人手、刀具、电锯和案板等主要接触物,生产中,应及时并彻底清洗这些接触物,工人应得到合理安排,以让其有时间彻底清洗手、刀具和案板,以此,最大限度的降低主要接触物的微生物数量,降低分割冷却猪肉的二次污染。

目前,HACCP体系在我国还未完全普及,国内还有很多企业未采用HACCP体系进行严格管理,而这造成动物从屠宰到分割都未实施严格有效的微生物控制措施,环境卫生差,接触物消毒和清洗不及时、不彻底,直接导致微生物的污染。不同企业的微生物存在一定差别,但总体上微生物污染的初始数量比较严重,如Nela等[13]调查发现,在去骨工序中冷却肉表面的肠杆菌科细菌和大肠杆菌数量在5~6 lg(CFU/cm2),我国学者在调查研究中发现,国内大多企业的屠宰和分割环境微生物污染严重,传送带、刀具等的微生物数量高达5~7 lg(CFU/cm2),冷却肉的微生物数量也很高[8-10]。而发达国家,企业基本上都采用HACCP体系进行严格管理,卫生干净,清洗较为及时彻底,总体上微生物污染程度相对较低[14-15],如猪胴体污染的细菌总数在2.2~3.7 lg(CFU/cm2)之间[16]。在我国,当企业严格实施HACCP体系进行管理时,微生物基本上能得到一定程度的控制,本实验所在企业在引进国外先进设备的基础上,也吸取了国外先进的管理和生产技术,并严格执行HACCP体系管理,生产中的环境、猪胴体、冷却猪肉微生物都保持在4.0 lg(CFU/cm2)以下,明显低于国内学者对其他企业的调查结果[8]。

目前,国内外的研究大多集中在动物屠宰方面的研究和应用,但是对后面的工序更应该严格控制卫生状况,尽量阻止环境和冷却肉的交叉污染,才能做到有效控制微生物的污染,保证产品的安全卫生。企业在生产管理中,应对分割生产线严格控制卫生状况,降低微生物的二次污染,建议企业改善分割工艺中的操作规程:传送带每4h清洗一次,电锯每2h清洗,案板每2h清洗(每一面使用1h),工人手和刀具0.5h至少清洗一次,刀具残留的污物和碎肉应及时清理。

4 结 论

由于胴体带菌,导致传送带被迅速污染,微生物数量1h内达到1.89~2.48 lg(CFU/cm2),在生产4h以后达到2.63~3.18 lg(CFU/cm2);工人手、刀具、电锯和案板的微生物也不断增加,0.5h迅速增殖到1.42~2.36 lg(CFU/cm2),2h后达1.84~3.08 lg(CFU/cm2);分割初始冷却猪肉的微生物主要集中在表层,在分割和精修过程中,冷却猪肉与传送带、工人手、刀具和案板与肉的接触,造成二次污染,不同部位的冷却猪肉与污染物的接触有差异,微生物数量也不同,表面微生物在2.56~3.68 lg(CFU/cm2)之间,肉中微生物在3.18~3.97 lg(CFU/cm2)之间。本调研为肉类生产管理和质量控制提供了参考依据。

[1] SMALL A, WELLS-BURR B, BUNCIC S. An evaluation of selected methods for the decontamination of cattle hides prior to skinning[J]. Meat Science, 2005, 69: 263-268.

[2] GILL C O, LANDERS C. Proximate sources of bacteria on boneless loins prepared from routinely processed and detained carcasses at a pork packing plant[J]. International Journal of Food Microbiology, 2004, 97: 171-178.

[3] GILL C O, BRYANT J, LANDERS C. Identification of critical control points for control of microbiological contamination in processes leading to the production of ground beef at a packing plant[J]. Food Microbiology, 2003, 20: 641-650.

[4] McEVOYA J M, SHERIDANA J J, BLAIRB I S, et al. Microbial contamination on beef in relation to hygiene assessment based on criteria used in EU Decision 2001/471/EC[J]. International Journal of Food Microbiology, 2004, 92: 217-225.

[5] 南庆贤. 肉类工业手册[M]. 北京: 中国轻工业出版社, 2003.

[6] GILL C O, MCGINNIS J C. Effects of peroxyacetic acid, acidified sodium chlorite or lactic acid solutions on the microflora of chilled beef carcasses[J]. International Journal of Food Microbiology, 2004, 15(1): 43-50.

[7] GILL C O, BADONI M. Microbiological conditions of detained beef carcasses before and after removal of visible contamination[J]. Meat Science, 2004, 66(2): 335-342.

[8] 李苗云. 冷却猪肉中微生物生态分析及货架期预测模型的研究[D].南京: 南京农业大学, 2006.

[9] 段静芸. 生猪屠宰HACCP体系的建立和冷却肉保鲜技术的研究[D].南京: 南京农业大学, 2001.

[10] 王晓宁. 冷却猪胴体减菌技术的研究[D]. 南京: 南京农业大学, 2006.

[11] GILL C O, DUSSAULT F, HOLLEY R A A, et al. Evaluation of the hygienic performances of the processes for cleaning, dressing and cooling pig carcasses at eight packing plants[J]. International Journal of Food Microbiology, 2000, 58: 65-72.

[12] GILL C O, BRYANT J, LANDERS C. Identification of critical control points for control of microbiological contamination in processes leading to the production of ground beef at a packing plant[J]. Food Microbiology, 2003, 20: 641-650.

[13] NELA S, LUESA J F R, BUYSB E M, et al. Bacterial populations associated with meat from the deboning room of a high throughput red meat abattoir[J]. Meat Science, 2004, 66: 667-674.

[14] SUMNER J, PETRENAS E, DEAN P, et al. Microbial contamination on beef and sheep carcases in South Australia[J]. International Journal of Food Microbiology, 2003, 81: 255-260.

[15] PRENDERGASTA D M, DALYA D J, SHERIDANA J J, et al. The effect of abattoir design on aerial contamination levels and the relationship between aerial and carcass contamination levels in two Irish beef abattoirs[J]. Food Microbiology, 2004, 21: 589-596.

[16] ZWEIFEL C, BALTZER D, STEPHAN R. Microbiological contamination of cattle and pig carcasses at five abattoirs determined by swab sampling in accordance with EU Decision 2001/471/EC[J]. Meat Science, 2005, 69: 559-566.

Microorganism Contamination Status of Chilled Pork during Segmentation Process

ZHAO Guang-hui1,2,LI Miao-yun1,WANG Yu-fen2,XIE Hua2,ZHAO Gai-ming1,WANG Hui-juan2,FENG Kun1,CUI Yan-fei2,HUANG Xian-qing1,2,*

(1. Henan Key Laboratory of Meat Processing and Quality Safety Control, College of Food Science and Technology, Henan Agricultural University, Zhengzhou 450002, China;2. Technology Center of Shineway Group, Luohe 462003, China)

This study mainly focused on the microorganism contamination and proliferation of chilled pork itself and its major touching objects during segmentation with the purpose of providing references for microorganism contamination control in the meat industry. All pork samples and environmental samples used were collected from a certain slaughter factory. The results showed that the numbers of viable bacteria on the major touching objects and on the segmentation line revealed a tendency to ascend with the prolongation of operation time. The number of viable bacteria on conveyor reached 1.89-2.48 lg(CFU/cm2) at 1 h and 2.63-3.18 lg(CFU/cm2) at 4 h, and those on operators hands, cutting tools, electric saws and chopping boards reached 1.42-2.36 lg(CFU/cm2) at 0.5 h and 1.84-3.08 lg(CFU/cm2) at 2 h. Bacteria were mostly found on the surface of unsegmented chilled pork. During the segmentation and refinement, chilled pork came into contacted with pollutants, causing secondary contamination so that different segmented parts of chilled pork had different total viable counts; the numbers of viable bacteria on the surface and inside pork were 2.56-3.68 lg(CFU/cm2) and 3.18-3.97 lg(CFU/g), respectively.

chilled pork;segmentation;microorganism;contamination

TS251.1

A

1002-6630(2011)07-0087-05

2010-07-14

国家公益性行业(农业)科研专项经费项目(200903012);河南省基础与前沿技术研究计划项目(082300430050)

赵光辉(1985—),男,硕士研究生,研究方向为食品安全与质量控制。E-mail:zghwork@sina.com

*通信作者:黄现青(1977—),男,副教授,博士,研究方向为食品微生物及生物技术。E-mail:hxq8210@126.com