百龙滩水电厂转轮室修补工艺研究

黎秀荣,曹登峰

(1.南宁发电设备总厂,广西 南宁 530031;2.南宁职业技术学院,广西 南宁 530008)

百龙滩水电厂是红水河水电梯级开发的第七个梯级电站。座落在广西马山县境内,电厂总装机容量19.2万kW,由6台3.2万kW灯泡贯流式机组组成。1996年开始运行发电。

1 转轮室球面前部空蚀概况

水轮机转轮室为组焊圆筒状零件(见图1),工件最大直径Φ6930mm,高度2370mm,总质量3500 kg,由两瓣组合而成。工件材料为Q235-A钢板与1Cr18Ni9Ti钢板焊接而成。

经过十多年运行,转轮室球面前部空蚀严重。空蚀区在浆叶进水边前部侧面所对应的区域,距工件小端向内440~620mm处,长度约180mm,整圆直径扩大约10mm,部份部位空蚀深度达7~8mm。空蚀造成水轮机运行时产生强烈的振动和噪声,运行效率降低,严重时危害机组运行安全。

图1 转轮室与支架

2 修复技术难点

根据电厂要求,在工件空蚀部位内壁镶嵌一层1Cr18Ni9Ti不锈钢板,再恢复原来尺寸,而工件其余部位均保持原尺寸及精度,不进行加工。主要技术难点如下:

(1)工件焊接变形。工件本身为薄壁件,其厚度与直径之比达1:180。工件先在车床上车削去一层金属,再以15mm厚不锈钢板,卷成弧状镶入焊牢,其焊接过程中产生的热变形及内应力变形,很难控制。由于工件尺寸大,质量大,如产生变形很难矫正。

(2)工件原有尺寸精度恢复。车削内腔尺寸时,只加工镶嵌部位,在工件圆弧连结部位进刀,加工部位与非加工部位可能出现错位误差。

(3)工件运输及修补过程中变形。工件拆分为两瓣,由电厂运到南宁有100 km,加工完成再运回电厂,加工过程中还要吊装、翻身,在此过程中也极易引起工件变形。

3 针对难点采取的方法

3.1 减少焊接变形

为保证焊接质量,减少焊接变形,采用以下方法:

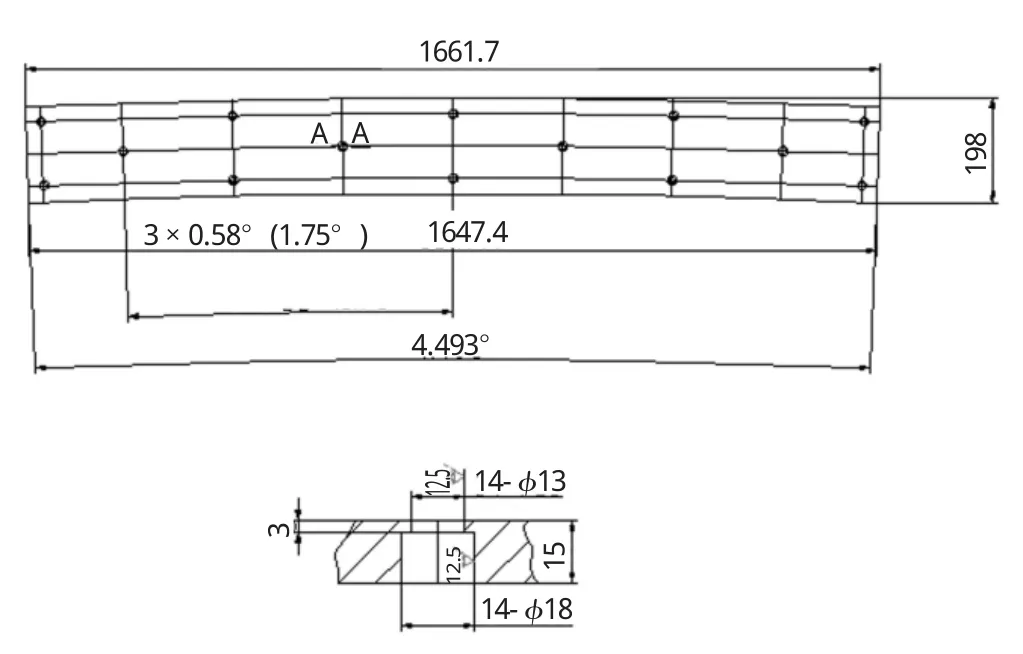

(1)分段镶嵌。为使不锈钢板与工件内壁贴紧,并减少镶嵌难度,将不锈钢板卷曲成型后割成12个弧板,每个弧板上均匀分布14个Φ13mm沉孔(见图2),装焊时用D型夹将弧板与母材夹紧,每块弧板施焊时先夹紧中间部位,中部、上、下及沉孔处点焊牢,再移动D形夹,依次向两边夹紧,点焊,直至全部贴紧点焊牢固。

图2 弧板展开图

(2)支架固定,分层分段对称焊接,充分锤击,减少焊接应力。为减少焊接变形,工件进厂后,加装一中部米字形支架(用Φ110mm钢管焊接而成)。工件在焊接加工时,始终用中部米字形支架(见附图1)固定。

采用焊接工艺性能极佳的A132焊条,手工施焊,对称焊接,每一段分为3层施焊,采用小电流施焊,每焊一层后清渣,充分锤击焊缝,尽量减少焊接应力。焊接过程中要严格控制工件温升,焊接区周围温升要控制在100℃以下,温度高时,要停下,待工件冷却后,再进行焊接,焊缝焊满,充分锤击,以消除应力。

3.2 焊接部位车削

工件焊接后,上车床找正,割去上部支撑后检查变形情况,用百分表找正内圆和端面,内圆对应8点上允差在0.1mm以内,数控加工焊接部位尺寸,加工合格后,在车床上装焊上部米字形支撑,以防变形。粗加工后如有焊接缺陷,则及时补焊。

3.3 防止加工及运输过程中工件变形

零件在电厂两瓣末拆开时就地装配好,上、下即用米字型支架充分固定两瓣型状,再拆分为两瓣运输,到工厂后在工件运输、焊接、加工过程中,尽量不拆支架,只在工件两次车削时割去上部支架。由于有中部支架支撑,工件变形较小。车削加工后,即刻焊回上部支架以保持工件形状。

4 工艺过程

(1)清理把合面,装入定位销,工件把合成整圆,均匀上紧螺栓。

(2)车削(CQ5280,左刀架装有数控装置)。割去上部支架,找正工件,车镶嵌部位(小端向内434开始)成内锥(长 192 mm,小端 Φ6488.23 mm,大端Φ6544mm)。

(3)装焊。在车床上装焊上部支架。

(4)装焊。D形夹固定(每个弧板用3个D形夹,一般可使工件内圆与弧板贴紧),对称点焊,全部弧板点焊固定后,焊接焊缝及塞焊各孔(焊缝分3层焊满,采用小电流施焊,每次分别锤击去应力,并注意控制温升)。

(5)车削。上车床(CQ5280)割去上端支撑,检查工件内圆变形情况,找正工件,车削镶嵌部位原尺寸合(数控加工)。

(6)装焊。装焊上部米字形支架。

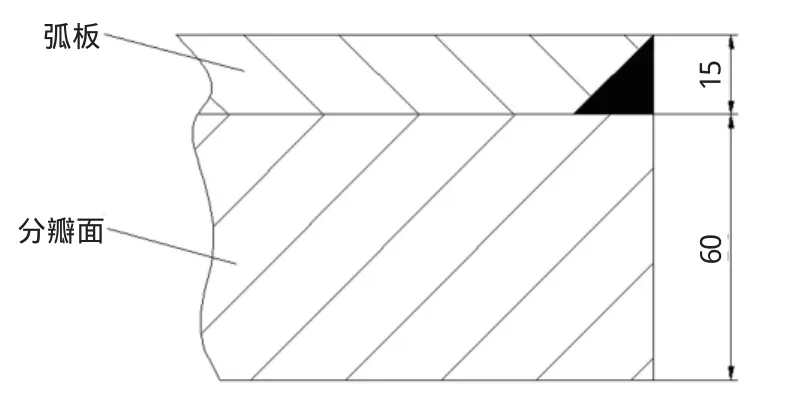

(7)拆卸焊接。工件拆分成两瓣,焊接分辨面结合处,手工磨平焊缝(见图3)。

图3 分瓣面焊接图

(8)油漆。

5 结束语

转轮室焊接加工后,完全恢复原尺寸,镶补部位车削后与原部位连结良好,最大错位不到0.5mm,经手工打磨平滑,基本看不出错位痕迹,完全满足了用户要求,经电厂数月的运行,噪声和振动大大降低,机组出力提高,效果明显。用户表示,今后机组大修中转轮室补焊加工,仍委托南宁发电设备总厂进行。

[1]中国机械工程学会焊接学会.焊接手册(第2卷)[K].北京:机械工业出版社,1992.

[2]杨 洁,等.水轮机检修、故障处理、运行调试与维护综合技术手册[K].北京:北京科大电子出版社,2005.

——“AABC”和“无X无X”式词语