中压矿用橡套电缆导体屏蔽材料的配方设计

张永仲

(江苏东峰电缆有限公司,江苏无锡214251)

0 引言

煤炭部标准MT 818—2009规定中压矿用橡套软电缆的导体应挤包半导电层,其目的是为了改善电场结构,防止因导体表面不光滑、不圆整而引起的尖端放电。中压矿用橡套软电缆导体屏蔽的配方设计鲜有报道,而且产品标准也没有规定导体屏蔽的技术要求。为了设计出满足电缆要求的配方,我们参考相关资料确定导体屏蔽的技术指标如下:

(1)参考中压交联聚乙烯绝缘电缆对导体屏蔽料的要求,确定矿用橡套电缆导体屏蔽23℃时的体积电阻率不大于100 Ω·cm。

(2)由于中压矿用电缆的绝缘为乙丙橡皮,其抗张强度不小于6.5 MPa,断裂伸长率不小于200%。为了防止电缆在移动过程中导体屏蔽先损坏,我们确定矿用橡套电缆导体屏蔽的机械性能不低于对绝缘的要求,即抗张强度不小于6.5 MPa,断裂伸长率不小于200%。

(3)导体屏蔽应与乙丙橡皮绝缘牢固粘接。

1 配方设计

(1)生胶的选择。矿用电缆用的乙丙绝缘橡胶是非极性橡胶,为了使导体屏蔽与绝缘层牢固粘接,应选用非极性或极性小的橡胶作为导体屏蔽的主体材料,而且其长期工作温度应与乙丙绝缘的长期工作温度一致。经过试验,氯化聚乙烯CM135B、乙丙橡胶都能与乙丙绝缘牢固粘接。由于氯化聚乙烯在高温硫化时会分解出氯化氢,损害绝缘的电气性能,因此最终选择了三元乙丙橡胶(EPDM)作为导体屏蔽的主体材料。

(2)导电材料的选择。乙丙橡胶是优良的绝缘材料,其体积电阻率达1015Ω·cm,为了使其导电,必须加入大量的导电材料。导电材料有乙炔炭黑、石墨、导电炭黑、超导电炭黑等,它们在橡胶中的分布,能形成链状或网状分布,从而产生导电的作用。后两种炭黑导电性好,但是价格昂贵,从经济性的角度考虑,我们的设计思路是选择乙炔炭黑和石墨作为导电材料。其中乙炔炭黑的导电性好,作为主导电剂,由于其粒径小、结构度高,兼做补强剂;石墨主要用于改善乙炔炭黑导致的胶料变硬、挤出工艺变差的缺点,但其导电性不如乙炔炭黑,会降低导电橡皮的机械性能,在满足工艺性能的条件下,应尽量少用或不用。在进行配方试验时,因为石墨对抗张强度和断裂伸长率的损害较大,因此最终没用石墨。

(3)增塑剂的用量。为了使混炼胶变软,容易挤出,应加入适量的增塑剂。但是增塑剂本身是绝缘材料,其用量太大时会影响到导电橡皮的导电性能,因此配方设计时其用量要进行合理选择。

(4)其他材料的选择。采用与乙丙绝缘一样的硫化体系,主硫化剂为过氧化二异丙苯(DCP),助硫化剂为三聚异氰酸三烯丙酯(TAIC)。由于导体屏蔽和绝缘采用同样的硫化体系,其挤出和硫化工艺可以保持一致,生产时容易控制。

防老剂及其它配合剂与乙丙绝缘所用材料一样,这样可以防止导体屏蔽的配合剂渗透到绝缘层,影响绝缘的电气性能。

2 配方试验

试验配方(质量份)如下:三元乙丙橡胶(EPDM)100份;DCP 3.5份;TAIC 3份;石墨 变量;乙炔炭黑变量;防老剂RD 1.5份;氧化锌5份;38号汽缸油变量;硬脂酸0.5份。试验结果见表1。

表1 配方试验测试结果

试验结果分析:1#配方由于油的用量太大,导致抗张强度很小;2#及3#配方减少了油的用量,抗张强度逐步提高,断裂伸长率逐步下降,但是机械性能始终达不到要求;石墨的添加对机械性能有损害,因此4#配方去掉了石墨,机械性能得到很大改善,抗张强度、断裂伸长率及体积电阻率均合格。

4#配方在进行工艺试验时,由于乙炔炭黑用量很大,在混炼工序中不能完全捏合,为此在配方中又加入了10份石蜡,测试机械性能及电性能均有改善。这是因为适当用量的石蜡能帮助乙炔炭黑的分散,使乙炔炭黑在混炼胶中分布均匀,使其补强作用和导电作用均得到有效发挥。

3 配方确定

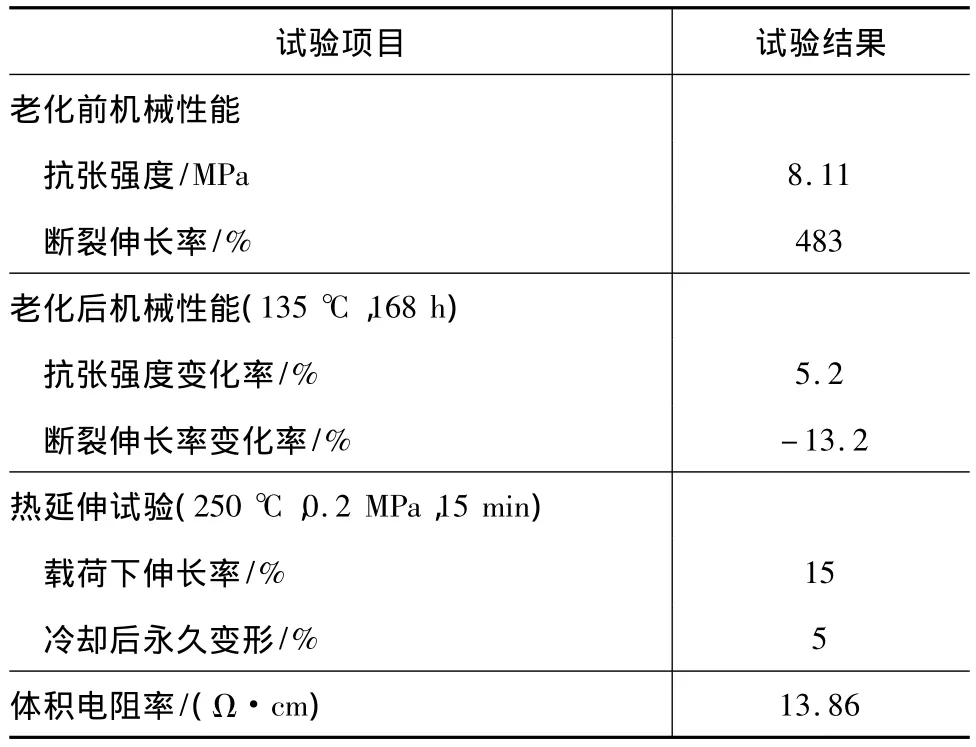

最后确定的配方如下:EPDM 100份;DCP 3.5份:TAIC 3份;乙炔炭黑120份;防老剂RD 1.5份;氧化锌5份;38号汽缸油30份;石蜡10份;硬脂酸0.5份。合计273.5份。性能测试结果见表2。

表2 导体屏蔽料的性能测试结果

4 结束语

以乙丙橡胶为主体材料,乙炔炭黑为导电材料,制得了导电性能合格的导体屏蔽材料。在配方设计过程中,由于乙炔炭黑会使胶料发硬,影响挤出,考虑添加一定份量的石墨。但由于石墨对导体屏蔽的机械性能影响很大,导致抗张强度和断裂伸长率均达不到要求,因此最终没有使用石墨。本配方的工艺性能是通过增塑剂的调整来达到的,特别是在混炼过程中添加了10份石蜡,不但解决了捏合问题,也使胶料变软易于挤出。研制成功的导体屏蔽料工艺性能优良,完全满足中压矿用橡套电缆生产要求。

[1]徐应麟主编.电线电缆手册(第2册)[M].北京:机械工业出版社,2009.

[2]张殿荣.现代橡胶配方设计[M].北京:化学工业出版社,2001.

[3]李立军.导电乙丙橡胶的研究[J].石家庄化工,1995(2):11-13.

[4]孔宪武.电力电缆用可剥离型半导电绝缘屏蔽料研制[J].电线电缆,1998(5):16-18.