齿轮箱振动源信号分离与故障诊断研究

蒋 宇,李志雄

(1黄山学院信息工程学院,安徽 黄山 245021;2武汉理工大学能源与动力工程学院,湖北 武汉 430063)

从齿轮箱测取的信号常常受到随机噪声的干扰,信噪比低,早期故障微弱的信息被淹没于噪声中[1],再加上安置在齿轮箱外壳的振动传感器所测信号混合了不同振源,使得许多与故障有关的谱峰同时出现于多个传感观测之中[2],给信号特征的提取带来了很大困难.以传统指标作为特征向量诊断齿轮,识别能力有限.尽管较为流行的先进信号处理技术[3-5]在故障诊断方面取得了较好成果,但是这些技术在处理多源信号混合情况表现上也大打折扣.因此,独立分量分析(ICA)在语音、图像和生物医学等信号的源分离及特征提取方面的成功吸引学者们研究其在机械振源分离方面的应用[2,6-8].事实上,ICA不仅能够从噪声污染的混合观测信号中分离振动源信号,同时也是强有力的数据特征提取工具[2].然而目前齿轮故障诊断研究文献中多只应用了ICA一个性能,而且对齿轮多重故障的分析还比较少见.所以,同时有效利用ICA盲源分离能力和特征提取能力,对齿轮多重故障进行分析研究,能够推动发展ICA技术在机械故障诊断方面的应用.

1 ICA—SVM故障诊断原理

1.1 快速独立分量分析(FastICA)

工程实践中所采集到的信号往往是源信号与噪声的混合,为了获得准确的源信号必须滤除噪声.独立分量分析(Independent Component Analysis,ICA)[9]是近年来兴起的信号处理技术,其实质是在各源信号相互独立的假设下,对多路观测信号进行盲分离,挖掘出隐含在混合信号中的独立成分,即盲源信号分离(BSS).由于ICA利用高阶统计量来研究信号间的独立关系,更能反应数据的本质特征,因此在降噪上有着很大的潜力.

ICA基本模型可描述为[2]:

式中:A为m×n的混合矩阵;x为m×1维观测信号矢量;s为n个统计独立的源信号组成的列向量.ICA的目的就是估算A的逆矩阵W(即分离矩阵)来恢复独立源信号

芬兰学者Hyvärinen[9]提出了快速固定点ICA算法,即FastICA,其收敛速度是传统梯度下降算法的10~100倍.FastICA采用负熵最大化判据,其定义如下:

式中:y=WTz,且z为白化后的观测列向量;γ为零均值、单位方差的高斯变量;g(·)为非线性函数,一般可取如下几种函数:

在W正交的约束条件下,求取式(1)极大值可得到估算W的迭代式子为:

式中 g′(·)为g(·)的导数 .

如果利用主成分分析(PCA)对观测数据进行白化得到z[10],并利用PCA原理将z进行降维处理,便可以利用FastICA实现数据降维,获取数据的高阶统计特征.

1.2 FastICA-SVM齿轮故障诊断方法

SVM是Vapnik于1995年提出的用以解决小样本、非线性及高维模式识别等机器学习问题的统计学习算法[11].在VC维理论和结构风险最小原理基础上,SVM利用线性判别函数并以训练误差作为优化问题的约束条件实现有限的样本信息模型复杂性和学习能力的最佳折衷,从而获得明显优于一些传统的学习方法的泛化能力.其中,最小二乘支持向量机(LS-SVM)是基于SVM的一种改进算法,采用等式约束替换了标准支持向量机中的不等式约束,将SVM中的二次规划问题转化为线性方程组求解,实现算法的简化.因此本研究采用LS-SVM进行故障模式的智能识别.LS-SVM理论的详细推导与论证参阅文献[12],这里只给出LS-SVM的回归模型:

式中:α为拉格朗日乘子;b为偏置常数.核函数采用RBF核:

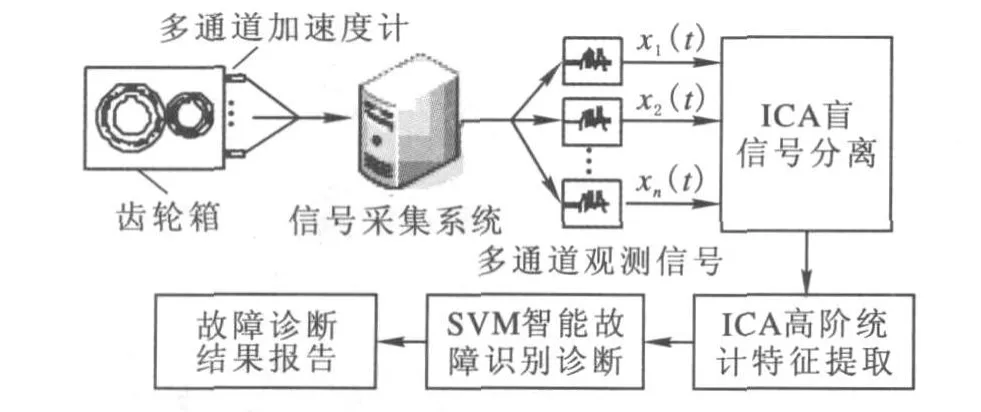

本研究采用将ICA与SVM结合共同诊断齿轮,其流程如图1所示.

图1 ICA-SVM齿轮故障诊断流程图

2 齿轮故障实验测试

试验装置为齿轮故障模拟实验台,它是由控制台、直流电动机、加载电机、直流调速加载系统、齿轮减速器组成(图2).其中,在故障齿轮Z40上利用激光腐蚀人为加工裂纹、点蚀以及断齿故障.图3为实验中2通道传感器的布置.实验中采样频率设定为10 kHz,数据长度为 12902,分2种转速(400和1000 r/min),2种承载(轻载和重载)工况下进行采样,每个传感器采集每种工况20个样本.

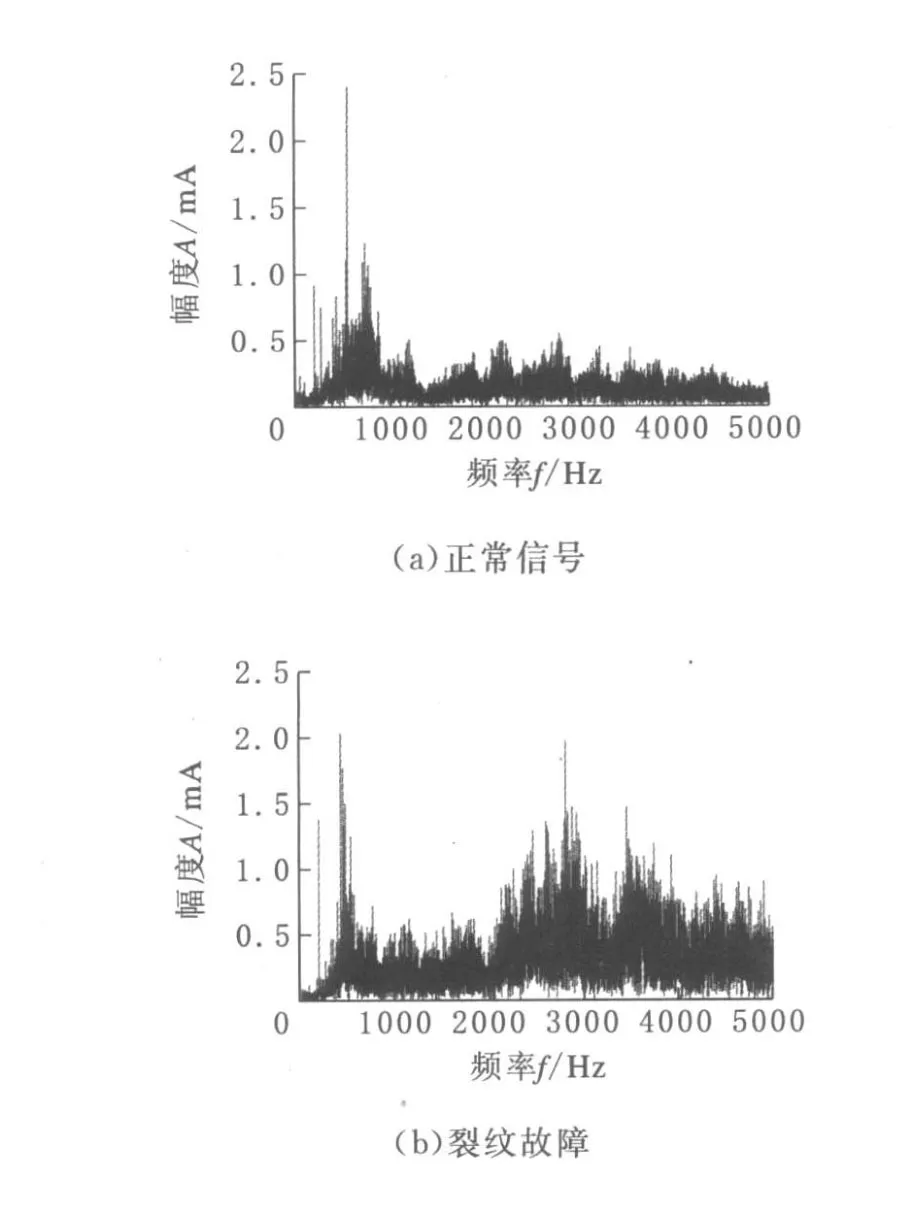

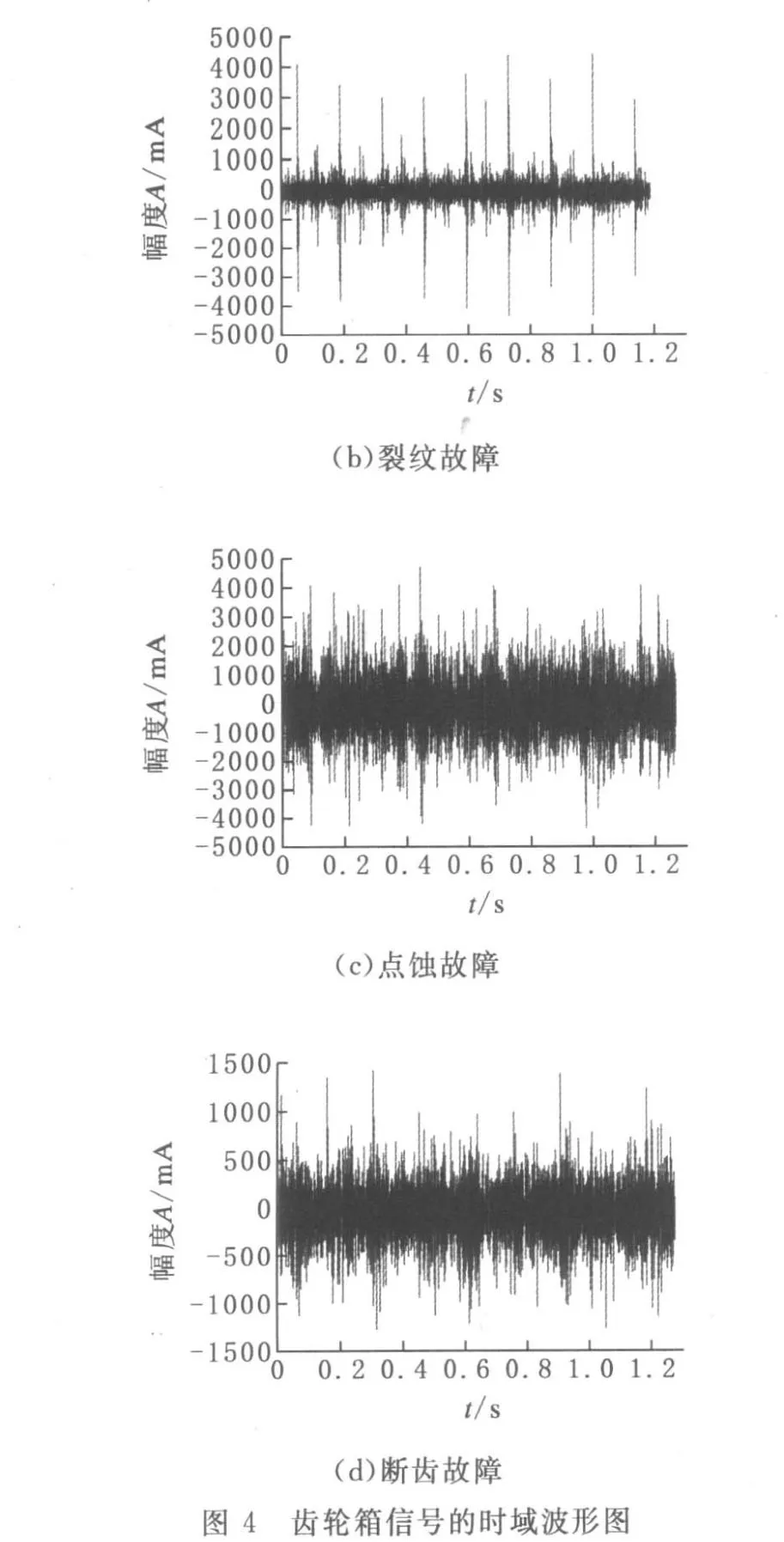

图4为实验在1000 r/min重载工况下采集的正常和裂纹、点蚀以及断齿故障的振动信号的时域波形图,图5为其频谱图.从图4和 5中可见,虽然时频谱中有明显的周期冲击成分,但是在强噪声背景下,已经很难判断齿轮是否运行正常,也无从分辨故障严重程度.所以,本研究将ICA与SVM结合起来以期提高齿轮多重故障诊断能力.

3 齿轮故障诊断应用

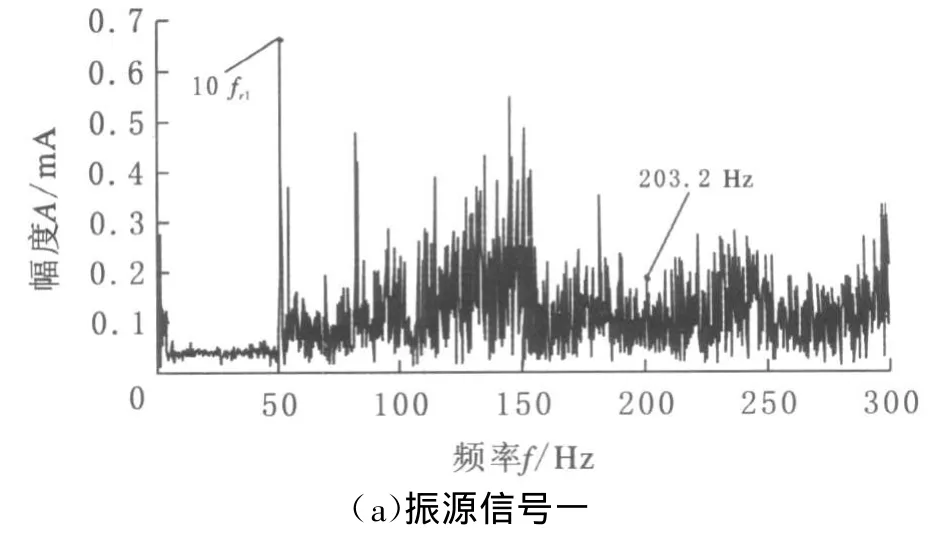

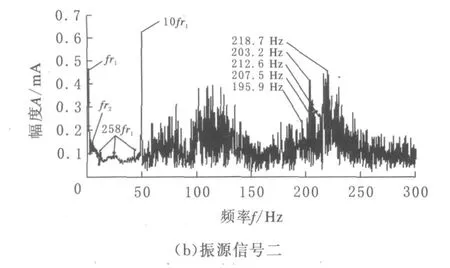

本研究首先利用FastICA将两通道传感器采集的齿轮箱振动信号进行源分离.图6所示为1000 r/min重载工况下齿轮断齿故障信号分离出来的两个独立振源信号频谱.从图6振源信号二中可以清楚观察到,齿轮啮合频率203 Hz处有明显峰值,其边频分别为195.9 Hz、207.5 Hz和212.6 Hz,频率间隔非常接近Z40齿轮故障频率 fr1(5.08 Hz);另外,在fr1的谐波以及Z85故障频率 fr2(2.39 Hz)均有明显的能量峰值,而在10倍的 fr1处出现了最大能量集中.这些特征与齿轮发生故障的理论分析结果十分吻合,可见,振源信号二即为包含齿轮真实振动特征的信号源;而振源信号一则为干扰信号源.这样,经过ICA处理就得到了较为准确的齿轮振源信号,从而为信号的特征提取提供了可靠的数据基础.

图6 经过ICA分离的两个齿轮箱振源频谱图

其次,利用FastICA对分离出来的齿轮箱真实振动源进行降维处理,从而得到齿轮振动信号的高阶特征向量.为了减小SVM的计算复杂度,本研究将分离得到的80个样本均降维到8,从而得到一个80×8的特征空间 H.将 H 均分,一半用来训练SVM,另一半作为测试数据.基于 ICA-SVM 的故障诊断结果如表1所示.

表1 齿轮多重故障诊断结果 %

从表1可见,所提出的ICA与SVM结合的新诊断方法无论是训练精度还是测试精度都高于只进行ICA盲源分离的诊断结果,且SVM 比常用的BP神经网络的故障检测率要好.因此本文所提出的ICA-SVM方法具有较高的模式识别能力,十分适合齿轮箱的早期故障监测与诊断.

4 结论

齿轮箱工作环境恶劣复杂,导致齿轮振动信号往往受到强噪声的干扰,难以采集到准确可靠的振源信号,继而造成对齿轮早期故障识别和诊断的精度下降.独立分量分析(ICA)具有较强的信号源分离能力,同时也是一种有效的高维数据降维方法.将ICA的这两种特性有机的融合以形成可靠的齿轮箱振源信号及其特征信息的提取技术,并结合支持向量机(SVM)较好的模式识别能力,实现齿轮箱多重故障的准确诊断,具有较好的创新性和实际工程价值.通过齿轮箱故障试验台的实验分析,结果验证了所提出的方法可以从多源混合信号中较好分离出齿轮箱振动特征信号,能够较好识别与诊断出齿轮箱多重早期故障,并且诊断精度明显要高于基于ICA与BP神经网络相结合的诊断方法,说明本研究所提出的方法具有更好的应用价值,并可以继续推广到其他复杂机械设备的状态监测与故障诊断中去.

[1]李 力,蒋 宇,李志雄.基于时序-RBF神经网络的齿轮故障诊断方法[J].机械传动,2008,32(4):63-65.

[2]杨世锡,焦卫东,吴昭同.基于独立分量分析特征提取的复合神经网络故障诊断法[J].振动工程学报,2004,17(4):438-442.

[3]Lin J,Zuo M J.Gearbox fault diagnosis using adaptive wavelet filter[J].Mechanical Systems and Signal Processing,2003,17(6):1259-1269.

[4]Cheng J,Yu D,Yang Y.A fault diagnosis approach for gears based on IMF AR Model and SVM[J].EURASIP Journal on Advances in Signal Processing,2008(2008):1-7.

[5]Cheng J,Yu D,Tang S,Yang Y.Application of frequency family separation method based upon EM D and local Hilbert energy spectrum method to gear fault diagnosis[J].Mechanism and Machine Theory,2008,43(6):712-723.

[6]Roan M J,Erling J D,Sibul L H.A new,non-linear,adptive,blind source separation approach to gear tooth failure detection and analysis[J].Mechanical Systems and Signal Processing,2002,16(5):719-740.

[7]李 力,屈梁生.应用独立分量分析提取机器的状态特征[J].西安交通大学学报,2003,37(1):45-48.

[8]田 昊,唐力伟,田 广.基于盲源分离的齿轮箱复合故障诊断研究[J].兵工学报,2010,31(5):646-649.

[9]Hyvärinen A,Karhunen J,Oja E.Independent component analysis[M].New York:John Wiley&Sons Inc,2001.

[10]周 勇,周国梁.基于负熵判据的ICA对数据挖掘降维的实现[J].微计算机信息,2009,25(9-3):140-142.

[11]Vapnik V N.The Nature of Statistical Learning Theory[M].1st Edition,Berlin:Springer-Verlag,1995.

[12]李绍成,左洪福,张艳彬.油液在线监测系统中的磨粒识别[J].光学精密工程,2009,17(3):589-595.