空空导弹定量环境应力筛选方法研究

王鑫

(中国空空导弹研究院,河南 洛阳 471003)

1 引言

环境应力筛选(ESS:Environment Stress Screening)试验是在产品上施加随机振动及温度循环应力,以鉴别和剔除产品工艺和元件引起的早期故障的一种工序或方法[1]。其目的在于发现和排除产品的早期失效,使其在出厂前便进入随机失效阶段,以固有的可靠性水平交付用户使用。对于空空导弹此类高可靠性要求的产品,高效的环境应力筛选就更显得非常关键。环境应力筛选如不能最大限度地将潜在缺陷剔除,产品中即使存在很少的潜在缺陷也可能严重降低其使用可靠性。

某型空空导弹从设计定型转入批生产以后,由于产品复杂,技术要求高,工艺不够成熟,相关人员的加工装配经验技术参差不齐,导致批产初期,产品质量出现较大幅度的波动。随着问题暴露,在生产和工艺上持续改进,使产品的可靠性逐步提高,接近设计定型时的固有可靠性水平。这符合复杂产品可靠性变化的一般规律[1],本文通过应用定量环境应力筛选方法,评估某型空空导弹批产交付过程中的环境应力筛选过程,分析其在提高可靠性方面的实现程度。

2 环境应力筛选的原理

环境应力筛选是一种应力筛选,是通过向电子产品施加合理的环境应力和电应力,将其内部的潜在缺陷加速变成故障,并通过检验发现和排除的过程,是一种工艺手段。典型的应力为随机振动、温度循环及电应力。

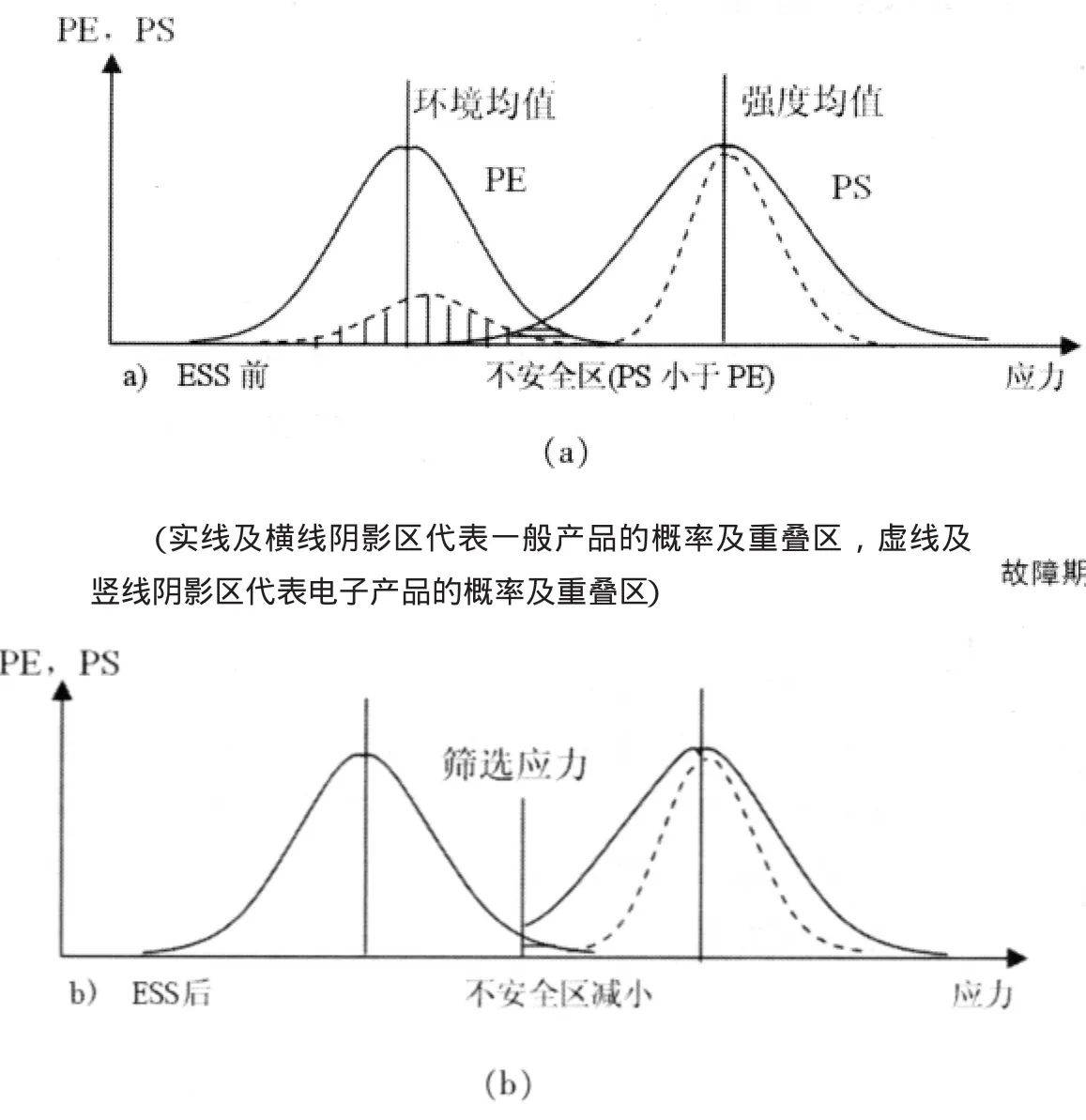

一般产品的故障率均服从于环境应力──耐环境强度“干涉”理论。按照某一强度要求设计的产品,设其耐环境强度S服从正态分布,图1中用概率PS表示;而设产品使用中经受到的环境应力E亦呈正态分布,图1中用概率PE表示。当产品耐受环境强度S远大于使用环境应力E时,两个分布的重叠区极小(即耐环境强度S小于使用环境应力E的概率较小)此时产品是较安全的。因此,设计上应力图使两曲线分开,以提高产品的可靠性。实际上,由于经济上和客观条件的限制,这是不易实现的。常见的情况是,两条曲线有部分重叠,见图1(a) 中的阴影区。该阴影区表明,产品中有一部分耐受环境强度的能力小于使用中实际能遇到的环境应力,这些薄弱部分很可能在使用条件下被激发而发展成为故障。

图1 环境应力筛选提高可靠性的机理

环境应力筛选就是在产品出厂前先给产品施加一个接近于或等于设计的耐环境强度(S)的应力,使产品中耐环境应力的能力小于施加的环境应力的薄弱部分提前暴露并加以修复,从而使产品中各部分耐环境的能力均大于施加的环境应力,从而使阴影区的面积缩小,提高了产品的可靠性,见图1(b)。

对于电子产品,由于其所含的元器件众多且工艺及装配过程复杂,在批量生产中不可避免地会引入一些工艺和元件缺陷,故其耐环境强度不像图1(a)实线那样呈简单的单峰正态分布,而是如图1(b) 虚线所示的由两个子集构成的双峰分布。其中,左边的小峰是由总体中含缺陷产品所构成的;而右边的大峰是由总体中不含缺陷产品所构成的。正是由于该次品小子集的存在,使电子产品的应力环境干涉区面积大为增加,一旦这些混有次品的产品投入市场,在使用环境应力的作用下就会产生早期故障。由于双峰分布的两个峰通常是有一定距离的,故ESS恰好可利用这一点通过适当的筛选应力的作用既能挑出次品,而又不致影响正常产品的性能和寿命,从而使得投放市场的产品可靠性大为提高。

有效的环境应力筛选应具备以下特征:

1)能够很快析出潜在缺陷,包括能析出适当数量的固有(设计)缺陷;

2)不会引起不适当的设计故障,诱发附加的故障,消耗受筛产品寿命;

3)不应对制造过程增加限制。

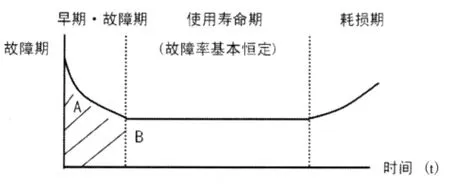

筛选是对剔除早期故障为目的的,如果筛选条件不当,筛选后的产品就不一定到达故障率基本恒定阶段,如图2所示。

图2 筛选剔除寿命期浴盆曲线中早期故障示意图

理想的筛选要求达到理想的B点,则该筛选就能完全剔除早期故障,使产品进入较低失效率的使用寿命期。但常规筛选往往只能达到图上的A点至B点之间,且不能确切地知道常规筛选能够达到哪一点;筛选后残留的缺陷还有多少也不知道,也就是说,常规筛选的最终效果如何是不能得知的。而定量筛选却能回答该问题。

3 定量环境应力筛选

3.1 定量环境应力筛选的参数说明

定量筛选是指要求筛选的结果与产品的可靠性目标和成本阈值建立定量关系的筛选。定量筛选的主要变量是引入缺陷密度、筛选检出度、析出量或残留缺陷密度。其中,引入缺陷密度取决于制造过程中从元器件和制造工艺两方面引入产品中的潜在缺陷数量;筛选检出度取决于筛选用的应力把引入的潜在缺陷加速发展成为故障的能力和所用的检测仪表把这些故障检出的能力;残留缺陷密度或析出量则取决于引入缺陷密度和筛选检出度[2]。

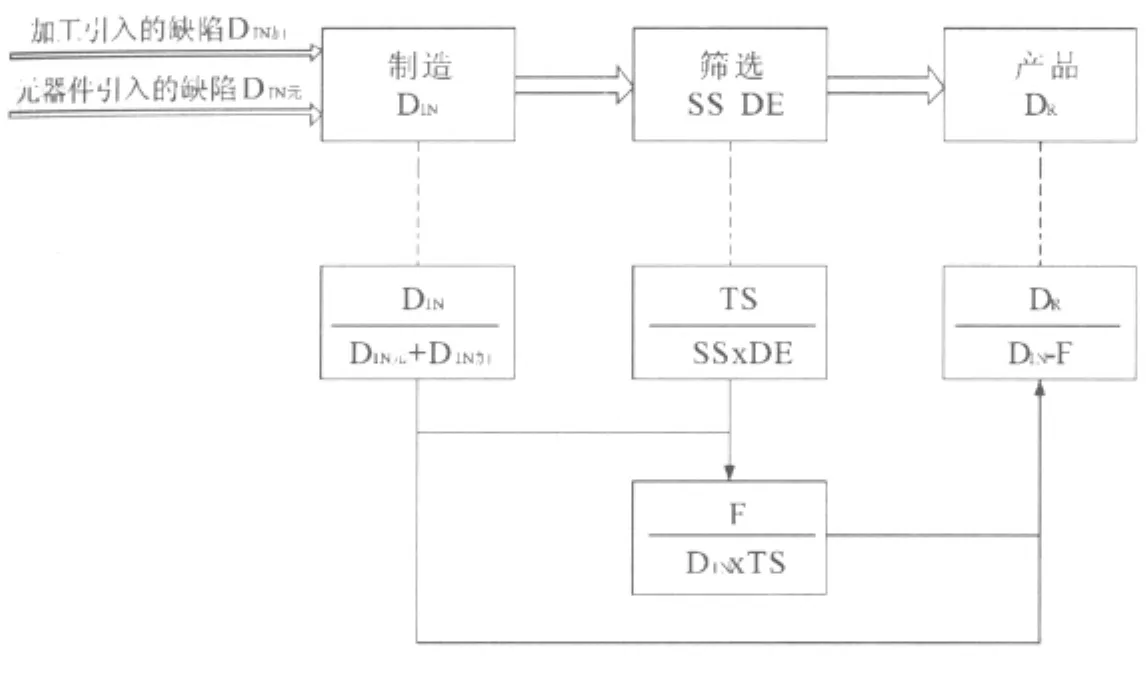

这些变量及其相互关系如图3所示。从图3可以看出,在定量筛选过程中,通过制造过程中控制所用的元器件质量和加工质量来控制引入产品的缺陷数(DIN);通过选用适当的应力和检测仪表来控制缺陷的析出量(F),从而使出厂产品中残留的缺陷导致出现的故障的概率达到与产品要求的可靠性相一致的水平。

图3 制造过程对应的定量筛选变量及其相互关系

定量筛选的目标与有可靠性目标值的产品中的残留缺陷密度(DR)有关。产品中残留缺陷密度(DR)则与引入产品的缺陷密度(DIN)、筛选检出度(TS)和检测效率(DE)有关,可用公式⑴表示:

式(1)(2) 中:DR—残留缺陷密度,个/每个产品;DIN—引入缺陷密度,个/每个产品;

F—析出量,个/每个产品;

TS—筛选检出度;

SS—筛选度;

DE—检测效率。

2.2 定量环境应力筛选的分析

2.2.1 定量环境应力筛选目标的建立

在产品承制方与使用方的合同中,一般规定了产品可接受故障率或产品的MTBF。如果达到定量环境应力筛选的目标,即筛选后残留缺陷密度目标值DRG等于可靠性验收试验要验证的MTBF验收值对应产品允许的潜在缺陷数,就表明此产品的可靠性已经达到了验收要求。DRG可用公式(3)表示:

2.2.2 控制参数的确定

按GJB/Z 34规定的筛选大纲设计方法,根据合同规定的MTBF值,确定定量环境应力筛选残留缺陷目标值DRG后,再结合施加应力及其量值、检测方法、受筛选的组装等级,然后通过一系列的设计计算,使得按此大纲筛选后能将DIN减少到允许的DRG。

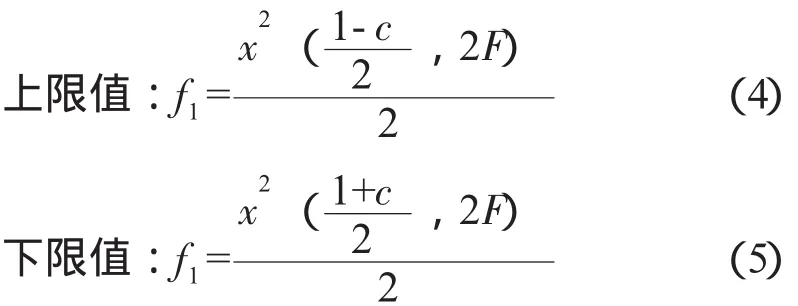

若合同规定的MTBF的区间估计置信度为c,则一台产品缺陷析出量的上下限分别为:

可见,如果在某一批导弹(假设n发) 的筛选中,剔除的缺陷数在nf1和nf2之间,则该批产品满足可靠性验收要求。

2.2.3 筛选结果分析[3]

按照定量环境应力筛选大纲进行筛选,对每一个暴露的缺陷进行分析并予以排除,统计累计排除的缺陷数直到筛选结束。

当实际筛选中暴露的缺陷数在nf1和nf2之间,则说明产品满足合同要求,判该批产品验收合格。

当实际筛选中暴露的缺陷数小于nf2时,则可判断产品可靠性比过去高,其原因可能是所使用的元器件的质量或制造工艺水平提高了,对这种情况一般不采取任何措施,判该批产品验收合格。

当实际筛选过程中暴露的故障数大于nf1时,则可判断产品实际缺陷数比预期的多,其原因可能是元器件质量下降或制造工艺出了问题,这时必须对受筛产品采取纠正措施,包括审查元器件筛选工艺和产品制造工艺,并在采取措施后重新进行筛选,直至产品验收合格。

4 定量环境应力筛选的应用

某型空空导弹的结构复杂,技术难度高,批产初期,产品质量出现较大幅度的波动。随着问题暴露,在设计和工艺上持续改进,使产品的可靠性逐步提高,通过对其四批产品的筛选效果进行分析,分析其在提高可靠性方面的实现程度。

该型导弹的验收合同规定该导弹的MTBF=75 h(在使用环境应力下允许的故障率λD=1.3×10-2/h),区间估计置信度c=80%。按GJB/Z 34规定的方法,结合每一种元器(成)件的种类、质量等级、环境类别以及连接类型计算该型导弹引入缺陷密度为2504823 PPM,则每发导弹的DIN=((25082/1000000) ≈2.5(个引入缺陷)。筛选后残留缺陷密度目标值由公式(3) 可知DRG=1.33(个引入缺陷)。

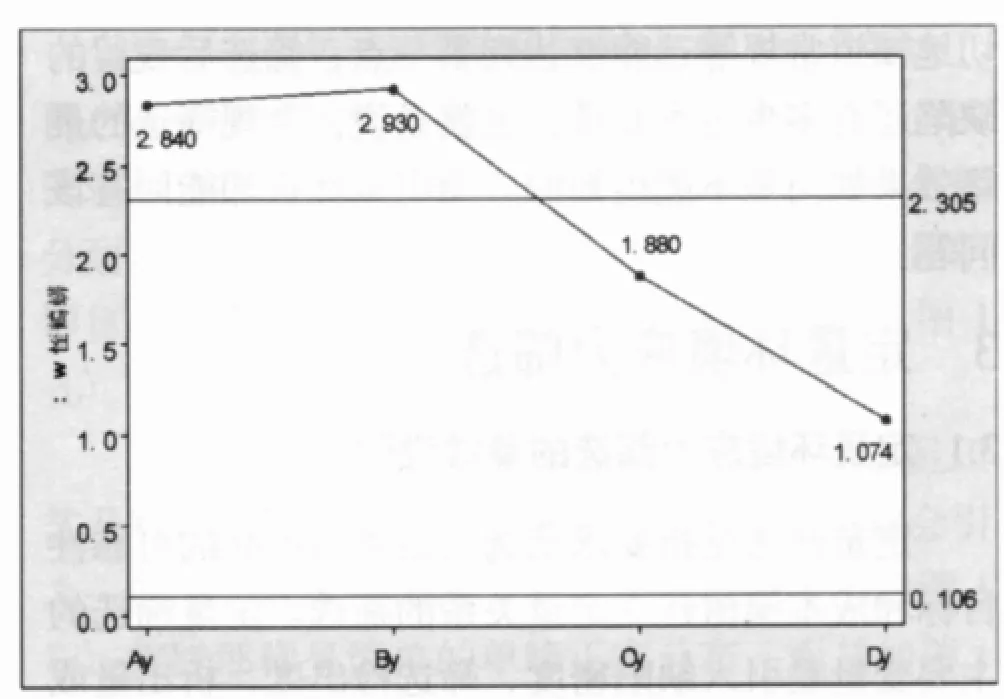

根据公式(1) 得F=DIN-DR=1.17,由x2表查得自由度为2,置信度为80%的上、下限值为4.61和0.211。由缺陷析出量的上、下限公式得到该产品缺陷析出量的上、下限值分别为2.305和0.106。所以,导弹在按筛选大纲设计确定的应力进行筛选时,单发导弹出现的平均故障数在0.106到2.305之间均可认为该批产品合格。

实际筛选时,四批导弹的筛选结果对比见图4。

图4中A批、B批的实际筛选过程中暴露的故障数大于上限,则可判断产品实际缺陷数比预期的多,其原因主要是由于元器件质量不高、工艺不够成熟,相关人员的加工装配经验技术参差不齐而造成的,这时必须对受筛产品采取纠正措施,包括完善元器件筛选工艺和产品制造工艺,并在采取措施后重新进行筛选,直至产品验收合格。

图4 各批导弹筛选结果对比图

采取措施后,从C批、D批的实际筛选过程中观察,暴露的缺陷数明显下降,并介于上、下限之间,则可判断产品可靠性比过去高,说明装机使用的元器件质量及制造工艺水平有所提高,导致整批产品的可靠性显著地增加,可判定该批导弹可以通过验收。

5 结束语

环境应力筛选属于工程试验,是可靠性试验的一种,在提高导弹产品的可靠性方面已得到了广泛的应用,并取得了显著的效果[4]。随着产品材料和技术水平的发展,在定量环境应力筛选和试验方法的选择上,也应不断地研究和创新,以使环境应力筛选能更有效地提高空空导弹的可靠性,确保空空导弹战斗力方面的优势。

[1] GJB 1032-1990,电子产品环境应力筛选方法[S].

[2] GJB/Z 34,电子产品定量环境应力筛选指南[S].

[3] 祝耀昌,任占勇,丁其伯.可靠性试验[M].北京:国防工业出版社,1994.

[4] 韩维航.电子产品环境应力筛选试验[J].装备环境工程,2009,6(2):40-58.