热喷涂技术及其在机械维修中的应用

高为国,赵 哲,杨武清,汪群淇,许嫚嫚

(1.湖南工程学院机械工程学院,湘潭 411101;2.湖南工程学院 材料成型及控制工程0701班,湘潭 411101)

热喷涂技术及其在机械维修中的应用

高为国1,赵 哲2,杨武清2,汪群淇2,许嫚嫚2

(1.湖南工程学院机械工程学院,湘潭 411101;2.湖南工程学院 材料成型及控制工程0701班,湘潭 411101)

介绍了热喷涂技术的相关概念、工艺过程、喷涂方法、技术特点、涂层与基体的结合以及在机械修复中的典型应用.实践结果表明:涂层成分、喷涂方法、喷涂参数等对涂层性能有直接影响,在机械零件与机械设备的维修方面应用广泛.

热喷涂;性能;涂层;修复

0 引 言

大部分金属材料会与周围介质发生化学反应和电化学反应而遭受腐蚀,金属表面受到各种机械作用会引起的金属构件的磨损,大量的金属构件因腐蚀和磨损而失效,造成极大的浪费和损失.据一些工业发达国家统计,每年钢材因腐蚀和磨损而造成的损失约占钢材总产量的10%,损失金额约占国民经济总产值的2%~4%,如果将因金属腐蚀和磨损而造成的停工、停产和相应引起的工伤、失火、爆炸事故等损失统计在内,其数值更加惊人.因此,金属表面防护和强化技术已成为各国科技界普遍关心的重大研究课题,而表面处理技术也在这种需求下获得了飞速发展,热喷涂技术就是这种表面防护和强化的技术之一.

所谓热喷涂,就是利用电弧、等离子弧、燃烧火焰等热源,将粉末状或丝状的金属或非金属涂层材料加热到熔融或半熔融状态,然后借助焰流本身的动力或外加的高速气流雾化,并以一定的速度喷射到经过预处理的基体材料表面,使之与基体材料结合而形成具有不同性能表面覆盖涂层的技术.

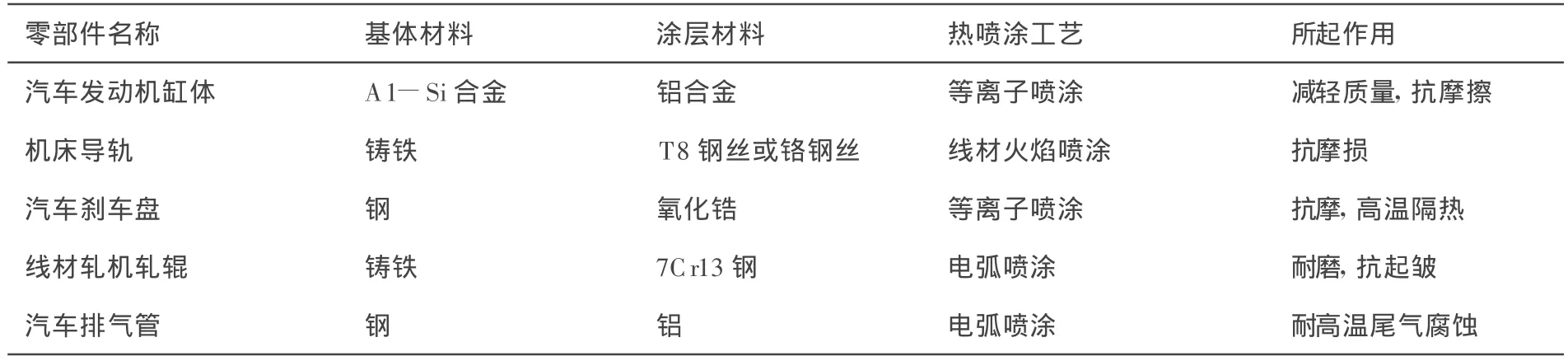

热喷涂技术能在普通材料的表面上,形成一个特殊的工作表面,使其达到防腐、耐磨、减摩、抗高温、抗氧化、隔热、绝缘、导电、防微波辐射等多种功能,以达到节约材料、节约能源的目的.几种零部件的热喷涂工艺与材料如表1所示.

表1 零部件热喷涂工艺与材料

热喷涂主要有粉末火焰喷涂、丝材火焰喷涂、陶瓷棒材火焰喷涂、高速火焰喷涂(HVOF)、电弧喷涂、大气等离子喷涂(APS)、低压等离子喷涂(LPPS)、水稳等离子喷涂等.热喷涂设备主要由喷枪、热源、涂层材料供给装置以及控制系统和冷却系统组成.

1 热喷涂工艺过程

热喷工艺过程通常包括:工件表面预处理→工件预热→喷涂→涂层后处理.

(1)表面预处理

为了使涂层与基体材料很好地结合,基材表面必须经过净化和粗化.净化和粗化表面的方法很多,具体的方法选择要根据涂层的设计要求以及基材的材质、形状、厚薄、表面原始状况以及施工条件等因素而定.

净化处理的目的是除去工件表面的污垢,如氧化皮、油渍、油漆及其他污物,关键是除去工件表面和渗入其中的油脂.净化处理的方法主要有溶剂清洗法、蒸汽清洗法、碱洗法及加热脱脂法等.

粗化处理的目的是增加涂层与基材间的接触面,增大涂层与基材的机械咬合力,使净化处理过的表面更加活化,以提高涂层与基材的结合强度.同时基材表面粗化还可以改变涂层中的残余应力分布,还可以对提高涂层的结合强度.粗化处理的方法有喷砂、机械加工法(如车螺纹、滚花)、电拉毛等.其中喷砂处理是最常用的粗化处理方法,常用的喷砂介质有氧化铝、碳化硅和冷硬铸铁等.

(2)预热

预热的目的是为了消除工件表面的水分和湿气,提高喷涂粒子与工件接触时的界面温度,以提高涂层与基体的结合强度,减少因基材与涂层材料因热膨胀差异形成的应力而导致涂层开裂.预热温度取决于工件的材质、形状和尺寸,以及基材和涂层材料的热膨胀系数等因素,一般情况下预热温度控制在60~120℃之间.

(3)喷涂

喷涂方法的选择主要取决于所选用的喷涂材料、工件工况及对涂层质量的要求.例如,若为陶瓷涂层,应选用等离子喷涂;若为碳化物金属陶瓷涂层,应采用高速火焰喷涂;若为塑料涂层,应采用火焰喷涂;若为户外进行的大面积防腐工程涂层,应选用电弧喷涂或丝材火焰喷涂.

预处理好的工件要在尽可能短的时间内进行喷涂,喷涂参数应根据涂层材料、喷枪性能和工件的具体情况而定,优化的喷涂条件可以提高喷涂效率,并获得致密度高、结合强度高的高质量涂层.

(4)涂层后处理

用于防腐蚀的涂层,为了防止腐蚀介质透过涂层的孔隙到达基材引起基材的腐蚀,必须对涂层进行封孔处理.用作封孔剂的材料很多,主要有石腊、环氧树脂、硅树脂等有机材料及氧化物等无机材料,如何选择合适的封孔剂,要根据工件的工作介质、环境、温度及成本等多种因素进行综合考虑.

对于承受高应力载荷或冲击磨损的工件,为了提高涂层的结合强度,要对喷涂层进行重熔处理(如火焰重熔、感应重熔、激光重熔等),使多孔且与基体仅以机械结合的涂层变为与基体呈冶金结合的致密涂层.

有尺寸精度要求的,要对涂层进行机械加工.由于喷涂涂层具有与一般的金属及陶瓷材料不同的特点,如涂层有微孔,不利于散热;涂层本身的强度较低,不能承受很大的切削力;涂层中有很多硬的质点,对刀具的磨损很快等,因而形成了喷涂涂层不同于一般材料的难于加工的特点,所以必须选用合理的加工方法和相应的工艺参数才能保证喷涂层机械加工的顺利进行,以保证达到所要求的尺寸精度.

2 热喷涂技术特点

从热喷涂技术的原理及工艺过程分析,热喷涂技术具有以下一些特点:

①由于热源的温度范围很宽,可喷涂的涂层材料几乎包括所有固态的工程材料,如金属、合金、陶瓷、金属陶瓷、塑料及其复合物等,因而能赋予基体以各种功能的表面,如耐磨、耐蚀、耐高温、抗氧化、绝缘、隔热、生物相容、红外吸收等.

②热喷涂过程中,基体表面受热程度较小,易于控制,可以在金属、陶瓷、玻璃、纸张、塑料等各种材料上进行喷涂,并且对基材的组织和性能几乎没有影响,工件变形也小.

③设备简单、操作灵活,既可对大型构件进行大面积喷涂,也可在指定的局部进行喷涂;既可在工厂室内进行喷涂,也可在室外现场进行施工.

④热喷涂操作的程序较少,施工时间较短,生产效率高,经济性好,应用领域广泛.

涂表面处理.

3 热喷涂涂层的结合方式

热喷涂涂层的结合包括涂层与基体的结合和涂层内部的结合两个方面.涂层与基体表面的粘结力称为结合力,涂层内部的粘结力称为内聚力.涂层颗粒与基体之间以及涂层颗粒之间的结合机理,目前尚无定论,通常认为有以下几种结合方式.

(1)机械结合

在热喷涂过程中,经过碰撞成扁平状分布,并随基体表面起伏分布的颗粒与凹凸不平的基体表面相互嵌合,以颗粒的机械联锁而形成的结合称为机械结合.一般情况下,喷涂涂层与基体之间的结合即以机械结合为主.

(2)冶金-化学结合

在热喷涂过程中,当喷涂涂层与基体表面之间出现成分扩散、微区合金化以及在结合面上形成固溶体或金属化合物等所形成的结合称为冶金-化学结合.当喷涂后进行喷焊时,喷焊层与基体之间的结合主要是冶金结合.

(3)物理结合

颗粒与基体表面之间由范德华力或次价键形成的结合称为物理结合.

4 热喷涂在机械维修中的应用

(1)主轴和传动轴的修复

在各类机械系统中,存在着各种各样的主轴和传动轴,如机床主轴、发电机轴、设备驱动轴、机车牵引电机轴、双机组轴、换气泵叶轮轴等,工作中经常因为出现磨损而失效.热喷涂方法是修复各种失效轴的有效方法之一,通常可采用氧乙炔火焰粉喷、丝喷以及电弧丝材喷涂等进行修复,喷涂设备简单,操作方便,便于现场施工.

磨粒磨损是磨损失效的重要形式,热喷涂后形成的耐磨粒磨损涂层,能经受外来磨粒的磨损,或是经受发生于某一硬表面或软表面之间的滑动磨损,在843℃以下有广泛的应用价值.耐磨粒磨损涂层的硬度要超过所存磨粒的硬度,对工作温度要适应,在高温中要有良好的抗氧化性.常用的热喷涂材料包括陶瓷、金属陶瓷、合金和金属,可用于各类主轴和传动轴、各种轴套、切削刀口、机械密封套、阀座、各类齿轮、电机端盖等的修复.

(2)曲轴的修复

曲轴是内燃机的重要部件之一,其失效的主要形式是磨损.当内燃机处在不同工况时,曲轴的摩擦状态不断变化.由启动过程的干摩擦和边界摩擦混合状态逐渐过渡到液体摩擦状态,在这种摩擦状态下工作的零部件,宜采用喷涂方法修复.但曲轴一般要承受交变载荷的作用,因此选择修复方法时应特别注意对曲轴抗疲劳强度的影响.曲轴磨损后常采用氧乙炔火焰粉喷、丝喷以及电弧丝材喷涂等方法进行修复.实践证明,采用等离子喷涂铁基粉末修复各种类型的内燃机曲轴是一种经济、可行的方法,尤其是各种进口汽车发动机曲轴、火车内燃机车曲轴、船用曲轴、矿山空压机曲轴等,一根曲轴的价值都在1万元以上,而修复一根曲轴的成本不超过1千元,可见经济效益相当可观.

(3)液压活塞杆的修复

热喷涂陶瓷涂层和金属陶瓷涂层,不仅硬度高、耐磨性好,而且摩擦系数低、能耗小,对密封填料的磨损小,涂层硬度和耐磨性不会因局部过热而降低,因此在液压活塞杆的修复方面应用广泛,有时甚至在制造之初即进行热喷涂处理.如某大型水利工程及海洋开发用的液压油缸大型活塞杆,采用等离子喷涂Al2O3+TiO2陶瓷涂层来代替原来的镀硬铬,涂层厚度为 200~350μm,硬度为 900~1200HV,可达到高质量、长寿命、免维修的目的.镀层与热喷涂的涂层高温硬度对比如图1所示.

图1 镀层与热喷涂涂层高温硬度对比

在化工高压往复汞柱塞上应用Al2O3+TiO2涂层,其使用寿命比镀硬铬柱塞提高6倍,密封填料的寿命也提高3倍.目前,在低应力滑动磨损和腐蚀工况下工作的各种液压活塞杆、活塞环、凸轮随动件等,绝大部分已采用热喷涂的方法进行修复,即采用热喷涂涂层来代替原有的镀硬铬层.

(4)机床导轨的修复

机床导轨通常是由孕育铸铁或珠光体灰铸铁与床身一起铸造而成,经过切削加工和表面淬火后进行使用,其硬度一般为160~180HBS.工作时,在与机床部件往复不断的滑动中,常处于边界摩擦和混合摩擦的工作状态,主要的失效形式是磨损失效,其磨损的主要原因是表面刮伤和具有粘着性质的局部磨损.在机床导轨的修复中,一般是以局部磨损最严重的部位为基准进行磨削加工,这不仅使原来的导轨厚度变薄,而且还影响机床各部件之间的装配和运行精度,若采用热喷涂的方法进行修复,则可以恢复导轨原有的厚度,而且不改变机床部件之间原有的配合精度.实际生产中一般采用线材喷涂工艺进行修复,先采用喷钼打好底层,再采用T8钢丝或铬钢丝进行线材火焰喷涂,与一般铸铁导轨相比,可提高使用寿命提高1~2倍.

5 结束语

随着涂层新材料、新工艺、新技术的不断涌现,热喷涂技术已在社会各类行业中广泛应用,随着现代传感测试技术、真空处理技术、自动化及机器人技术等与热喷涂技术的相互结合与渗透,使热喷涂技术的发展和应用规模有了长足地进步,而应用最广泛的仍是机械行业.

热喷涂技术能给予各类机械产品,特别是关键零部件许多特殊的功能涂层,形成复合材料所具有的综合性能,是材料表面处理技术的一个重要发展方向.然而,热喷涂技术仅是通过涂层在机械产品的基体表面获得某些特殊性能,而不能代替基体材料或提高机械产品的结构性能.

[1]王 鑫.热喷涂和喷焊技术在机械设备维修中的应用[J].甘肃科技,2009,25(24):59-60.

[2]高为国,刘金武,易际明,张旭.热喷涂技术及其在球墨铸铁曲轴修复中的应用[J].湖南工程学院学报(自然科学版),2004,14(4):27-29.

[3]徐维普,邱艳丽,罗晓明.阀门热喷涂技术研究[J].流体机械,2010,38(9):51-55

[4]吴子健.热喷涂技术与应用[M].北京:机械工业出版社,2006.

[5]杨静炜,裴 海.热喷涂(焊)技术在设备维修中的应用[J].林业机械与木工设备,2008,36(10):44-45.

[6]孙鸿岩.采用热喷涂技术修复压风机曲轴箱[J].煤矿机械,2007,28(7):172-173.

Thermal Spraying Technology and Its Application in Mechanical Repair

GAO Wei-guo1,ZHAO Zhe2,YANG Wu-qing2,WANG Qun-qi2,XU Man-man2

(1.College of Mechanical Engineering,Hunan Institute of Engineering,Xiangtan 411101,China;2.Class 0701,Material Formation&Control Engineering,Hunan Institute of Engineering,Xiangtan 411101,China)

This article presents the concepts related to thermal spraying technology,the technological process,the spraying methods,the technological features,the combination of coating and base,and its typical application in the mechanical repair.The practical results show that the composition of coating,the spraying methods and the thermal spraying parameters have direct effects on the performance of coating.Therefore,the thermal spraying technology can be widely used in the repair of mechanical parts and equipment.

thermal spraying;performance;coating;repair

TG174.4

A

1671-119X(2011)02-0024-04

2010-12-15

湖南省大学生研究性学习和创新性实验计划项目(湘教通[2009]320号)

高为国(1962-),男,教授,研究方向:金属材料的强韧化.