改善电站锅炉低温再热器烟气磨损的技术分析

刘述军,肖 杰

(1.华润电力(徐州)电力公司,江苏徐州221242;2.江苏方天电力技术有限公司,江苏南京211102)

江苏省某电厂二期工程安装了2台东方锅炉DG1025/18.2亚临界自然循环锅炉,2007年投产。该锅炉设计燃用贫煤、烟煤,属亚临界压力、一次中间再热自然循环锅炉。单炉膛,燃烧器布置于炉膛四角,切圆燃烧,尾部双烟道结构,采用挡板调节再热汽温。炉膛顶部与水平烟道按烟气流向分别布置全大屏过热器、屏式过热器、高温过热器与高温再热器(简称高再);尾部竖井烟道分隔为前后2个烟道,炉前布置低温再热器(简称低再),炉后布置低温过热器与省煤器,下部布置烟温调节挡板;竖井烟道低过侧宽度6 370 mm,低再侧宽度5 070 mm,二侧烟道的流通截面积比为0.557 3:0.442 7。低温再热器分为水平段和垂直段,水平段分为5组,沿炉宽共98片,顺列逆流布置,横向间距为130 mm,其中第1组的材料为15CrMoG,第2组材料为SA-210C和15CrMoG,第3~5组材料为SA-210C。垂直段纵向间距为90 mm,沿炉宽共49片,顺列布置,材料为12Cr1MoVG。高温再热器换热面积为1 881 m2,低温再热器垂直段为1 080 m2,低温再热器水平段为8 249 m2。

锅炉满负荷(VOW)时设计:低再侧烟气流量占39.4%,低再进口烟温747℃,低再出口烟温396℃;工质进/出口汽温325/426℃;低再烟气平均流速10.1 m/s,低过侧烟气平均流速10.9 m/s。THA工况时设计:低再侧烟气流量占44.7%,低再侧平均烟气流速10.3 m/s;低过侧烟气平均流速8.9 m/s。燃烧校核煤种VOW时设计:低再侧烟气流量占43.3%,烟气平均流速10.8 m/s;低过侧烟气平均流速9.9 m/s。锅炉投产时就存在再热蒸汽温度偏低的问题,为提高再热汽温采取了关小低过侧烟气调节挡板,增大低再通道烟气流量的方法,投运2年时间内发现低温再热器存在严重的磨损。

1低温再热器磨损情况

锅炉投运后实际燃烧烟煤,基本与校核煤种相似。投运后一直存在再热蒸汽温度偏低的缺陷,对机组循环效率影响较大;电厂为提高再热蒸汽温度采取了低再侧烟气挡板全开,低过侧烟气挡板开度很小的调节方式。低再侧烟气挡板开度通常在20%左右,某些时段甚至开度只有不到10%(如表1所示)。从运行参数分析,导致再热蒸汽温度偏低的主要原因是高温再热器蒸汽焓增明显低于设计值,其他电厂同类型锅炉也存在同样问题。

表1锅炉运行数据统计

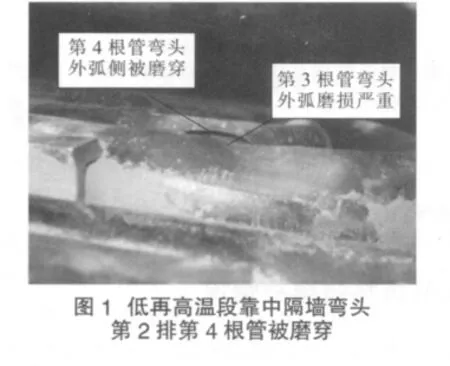

在锅炉小修检查中发现低温再热器水平段靠中隔墙弯头处存在严重磨损,磨损严重的为从上往下数第3、第4根换热管的弯头,第2根与第5根也存在磨损现象[1];靠烟道前墙处弯头也存在磨损,但磨损深度明显低于中隔墙处;磨损较严重的换热管组为从上往下数第2、第3、第4管组,最上层与最下层管组不存在明显地磨损,磨损深度自上而下依次减少;最严重的为第2组,多排管屏存在严重磨损,特别是中隔墙与侧墙的角部的第1、第2排换热管屏的第3、第4根换热管,由于第2排第4根管存在错列现象,在1个大修周期内弯头外弧靠第1排侧被磨穿,未错列的第3根也几乎被磨穿(如图1所示),很快就会发生泄漏。第3组磨损(壁厚≤2.9 mm)换管23根,第4组磨损换管21根。

图1低再高温段靠中隔墙弯头第2排第4根管被磨穿

2磨损原因分析

根据锅炉设计和运行数据分析,低温再热器靠壁面弯头区产生过快磨损的原因主要是弯头区烟气流速过高,具体分析如下。

(1)低再受热面烟道内烟气速度设计过高。在燃烧设计煤种VOW工况锅炉低再烟道烟气份额设计为0.394,受热面设计平均烟速为10.1 m/s,低过侧设计平均烟速10.9 m/s,两侧平均烟速10.55 m/s;THA工况时,低再侧平均烟速为10.3 m/s,低过与低再烟气平均烟速为9.52 m/s;燃烧校核煤种时,VOW工况低再侧平均烟速为10.8 m/s,低过与低再烟气平均烟速为10.30 m/s。低再烟道流速设计都较高,无法适应2个烟道烟气份额相差较大的工况。低再烟道受热面设计烟速偏高是造成弯头区域磨损快的根本原因。

(2)高再与低温再热器垂直段吸热不足。高再与低再垂直段吸热比设计值低,导致再热蒸汽温度低,为提高再热汽温只有增加低再的吸热量,增大流经低再烟道的烟气份额。实际运行中机组满负荷时低再侧烟气挡板开度大(全开),低过侧烟气挡板开度很小。流经低再与低过侧烟气份额与设计相反,是低再高低过低。流经低再烟道的烟气份额大于设计烟气份额,造成低再受热面进口烟气流速过高。保守估计若低再烟气份额为0.55,则低再平均烟速较设计值高40.4%。而高再与低再垂直段吸热的不足也会使低再烟道进口处烟温升高,从而使低再高温段受热面进口烟速升高。

(3)考虑到烟速计算烟温选取设计烟温平均值,而低再进口烟温较高,密度低,从而导致烟气流速高。从设计数据分析,低再进口平均烟气流速较平均值高20.8%。

(4)从低再烟道与水平烟道的连接结构分析,低再烟道布置在炉前侧,受水平烟道烟气转弯流场的影响以及中隔墙的壁面效应,在靠近炉后的受热面(中隔墙区域)管排的弯头区存在烟气走廊。一般气流经过90°转变时,横断面流速分布不均匀系数kv为1.25。且锅炉存在左右侧烟气流量偏差,产生甲乙侧烟速分布不均匀的问题。

(5)在烟道的角部,由于互相垂直的包覆和中隔墙的角部拘束效应,容易在角部区域形成高烟速区。从而在烟道角部形成较严重的烟气磨损。

(6)为了防止烟气流速过高磨损第1、第2根管弯头,在中隔墙上安装有阻流板(护瓦),阻流板宽度较大,完全遮盖了第1、第2根管的弯头部位,对防止第1、第2根管弯头外弧迎烟侧磨损发挥了很大作用。由于阻流板的集流作用,带来了第3、第4根管子的弯头区磨损的副作用,第3、第4根管子的弯头区局部烟速甚至高于不加阻流板时第1根弯头与中隔墙之间烟气走廊内的烟速。造成了管排第3、第4根管子弯头外弧迎烟侧磨损的很严重,附近的第2、第5根管子弯头外弧也存在比较严重的磨损现象[1]。阻流板过宽是引起第3、第4根管弯头磨损的直接原因。

(7)因为弯头与壁面间烟气走廊流动阻力小,烟气在走廊流动中流速逐渐增加,且流过管排的烟气会横向转向烟气走廊[2],烟气携带飞灰的湍动加剧了对弯头的磨损,因此靠壁面弯头区是最容易磨损区域。不考虑烟道左右侧偏差和均流板引起的局部高速区,仅考虑烟气份额偏差、进出口烟气温度差别以及转向烟气流速分布不均匀等因素,低再高温段管排进口烟气流速保守估计也在21 m/s左右。过高的烟气流速大大加剧了弯头磨损。

(8)受飞灰运动惯性的影响,带灰烟气经水平烟道转向竖井烟道时发生气灰分离,从而在低再烟道后部壁面处生成一个浓度较高且粒径较粗的灰粒子场,角部这种飞灰浓度升高的现象更明显。飞灰粒子的浓度升高与粒径加粗现象,加剧了烟气对受热面的磨损,这是低再烟道靠中隔墙弯头磨损比前墙严重的原因。

(9)个别换热管出现错位出列现象,这是导致磨损泄漏的直接原因。第2排第3、第4根管子错位出列约1/4个直径的位置,使得这2根管子弯头外弧迎烟气侧产生严重磨损。除第4根管已经磨损产生泄漏外,第3根管外弧也已磨损严重减薄,达到了即将泄漏的程度。

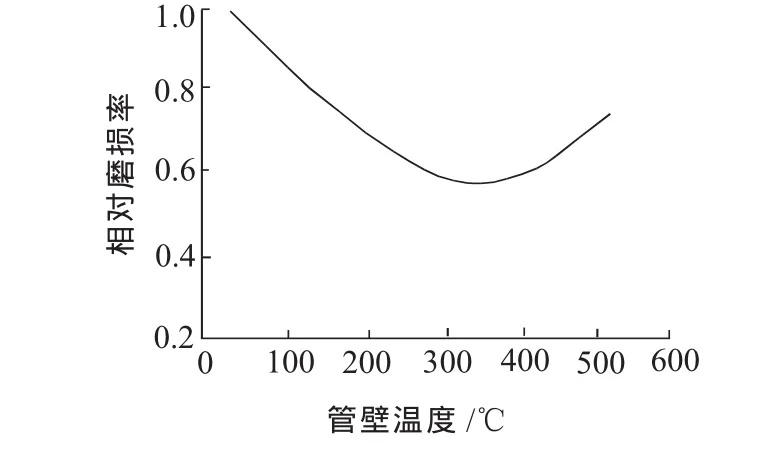

(10)除烟速过快外,低再换热管材料较差也是低再进口段磨损最严重的重要原因。低再高温段只有出口很短的一段材料为15CrMo,其余材料为SA-210C。除第1根管为D63.5 mm×6外,其他管子均为D60 mm×4。选用的管材安全裕量低,管材厚度安全裕量也较低,影响管材的耐磨性。壁温较高时换热管磨损增加,壁温对磨损的影响如图2所示[2],从图2可知,20G这种类别的材料 (SA-210C的性质类似20G)在低再壁温变化范围内磨损都随壁温升高而增加。低再出口蒸汽温度设计为426℃,考虑到满负荷时低温再热器吸热增加,出口蒸汽温度上升;以及受热面管的热偏差情况,低再高温段换热面管壁温度较设计有较大程度恶化,进一步减少了材料的安全裕量,降低了管材的强度和耐磨性。这必将对锅炉运行安全带来极大的隐患。换热管材料是最上组管排不存在严重磨损的主要条件。

图2壁温对20G换热管磨损速率的影响

3减少低再磨损的措施

3.1减少低再磨损可采取的措施

根据低再水平段弯头严重磨损的原因,可以采取以下措施减少低再磨损[1]。

(1)在运行时加强燃烧调整,尽量降低炉膛出口二侧烟气流量偏差,减少局部磨损速率;采取优化配风与磨煤机投用方式来调整再热蒸汽温度,增加高再与低再垂直段吸热量,减少低再吸热量。尽量增加满负荷时低温过热器开度,减少流经低再烟道的烟气流量。

(2)在运行时可以采取加强高再和低再垂直段部位的吹灰,少吹高过与屏过区域。尽量增加高再与低再垂直段的吸热量,减少低再吸热量,减少流经低再烟道的烟气份额。

(3)改进弯头阻流板结构。可从以下几个方面改进:将第1、第2根换热管弯头完全包住,取消布置在中隔墙的阻流板,降低第3、第4根管弯头区烟气流速;将阻流板从整块钢板型改为栅板型阻流板,使之既能降低弯头区烟气走廊的烟速,又不会在第3、第4根管子弯头区形成局部高烟速区。

(4)将低再与低过管排出现错列的管子整理整齐,固定管排的管夹等必须完整牢固,以保证管排在运行期间不产生错列的现象。

(5)适当增加高温再热器或者低再垂直段的受热面积。调整低再与高再、低再垂直段的吸热比例,增加低再垂直段/高再吸热份额,减少低再吸热份额,降低低再受热面的烟气流速,减轻受热面管的磨损。应该注意的是改造设计时应使满负荷时流经低再与低过烟道的烟气份额在均等范围,否则又可能产生新的低过磨损现象。

(6)在进行锅炉低温再热器管排改造时,更换合适的管材,提高低再受热面管排材料的安全裕量。

3.2低温再热器垂直段的改造

在低温再热器磨损原因分析和广泛调研的基础上,结合锅炉再热汽温偏低的治理,采取了在转向室增加低再垂直段受热面积1 500 m2的改造措施,锅炉改造后满负荷运行时低再侧与低过侧烟气挡板基本全开,有效控制了低温再热器磨损过快的问题。同时还改善了锅炉运行的经济性:改造前后相似运行工况数据表明,3号、4号锅炉再热气温分别提高10℃,13℃,相应的供电煤耗分别降低1.18 g/(kW·h),1.47 g/(kW·h);相同负荷下锅炉烟气阻力降低200~300 Pa,引风机电流降低了约4.1 A;改造前后总风量降低40~60 t/h,送风机电流分别降低5.2 A,7.1 A,供电煤耗降低 0.92 g/(kW·h);低过区域的烟气量增加,过热气温平均提高4.8℃,供电煤耗降低0.81 g/(kW·h)。 综上所述,锅炉主蒸汽温度与再热蒸汽温度明显提高,基本达到了设计水平;减少了烟气流动阻力,引风机电流下降,3号、4号锅炉的供电煤耗分别降低 2.91 g/(kW·h),3.20 g/(kW·h)。

4结束语

通过低温再热器磨损原因分析,指出磨损的原因主要有低再设计烟速过高,低过烟气挡板开度小、流经低再的烟气份额大,壁面效应引起局部流速高、灰浓度大,阻流板型式不当,换热管出列以及换热管材料选择不当。针对原因提出了优化燃烧、优化吹灰的调整措施,消除管排出列,改进阻流板型式,增加低再垂直段受热面面积以及提高换热管材料等改善低再磨损的技术措施。实施增加再热器受热面面积的改造措施后,消除了低温再热器磨损快的问题,改善了锅炉运行的经济性。进一步实施阻流板型式改进与提高换热管材料等级的措施可以更彻底地解决低温再热器的烟气磨损问题。

[1]肖 杰.徐州华润电力有限公司3号锅炉低温再热器爆管分析报告[R].南京:江苏方天电力技术有限公司,2008.

[2]岑可法,周 昊.大型电站锅炉安全与优化运行技术[M].北京:中国电力出版社,2002.