复合型软土固化剂中膨胀性组分的优化方法

李战国 ,宁建国 ,黄新 ,李悦

(1.北京工业大学城市与工程安全减灾省部共建教育部重点实验室,工程抗震与结构诊治北京市重点实验室,北京 100124;2.北京航空航天大学交通学院土木工程系,北京 100191;3.山东科技大学资源与环境工程学院,山东 青岛 266510)

0 引言

我国有大面积软土,在软土上进行基础设施建设须先加固软土以提高其承载力。将固化剂与软土拌和使之硬化成具有足够强度的固化土是应用最为广泛的软土加固技术。目前使用的固化剂主要是水泥[1-3],据估计用于软土固化的水泥量约在3亿t/a。然而水泥作为软土固化剂时,不能有效填充固化土中的孔隙,限制了固化土强度的提高[4-6]。已有研究[7-8]表明,在水泥中掺加一定量的膨胀性组分构成复合型固化剂,膨胀性水化物可有效地填充固化土中孔隙从而使固化土强度成倍的提高。但目前关于各膨胀性组分之间的最佳比例、膨胀性组分总体在软土固化剂中的最佳比例、以及这些比例的确定方法尚不清楚。

本研究以水泥作为胶结性组分、以硫铝酸盐水泥与石膏或铝酸盐水泥与石膏作为膨胀性组分构成复合型软土固化剂固化软土,通过无侧限抗压强度试验、XRD试验,确定了各膨胀性组分之间的最佳比例和膨胀组分总体与胶结组分之间的最佳比例,并探讨确定各比例的方法。

1 试验情况

1.1 试验材料

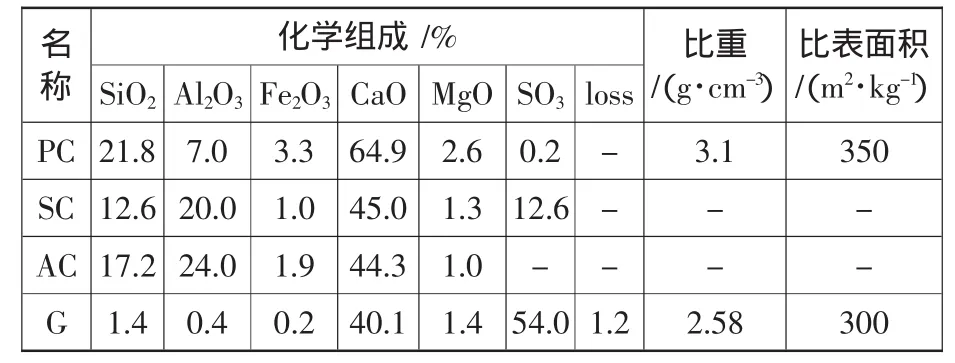

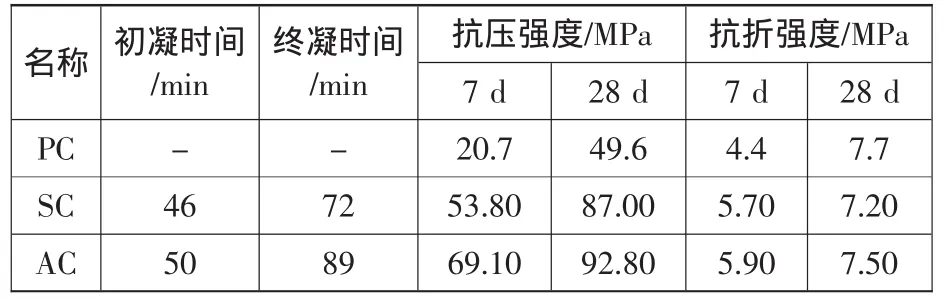

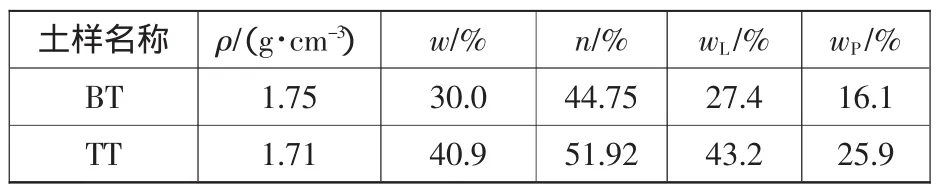

北京水泥厂生产的京都牌32.5普通硅酸盐水泥(标记为PC);以硫铝酸钙(C4A3S)和β-型硅酸二钙为主要矿物成分的硫铝酸盐水泥(标记为SC);以铝酸钙(CA)为主要矿物成分的铝酸盐水泥(标记为AC)。各水泥的化学成分及物理性质见表1,主要力学性能见表2。北京美丽达新型装饰材料厂出产的石膏粉(G),化学成分及主要物理性质见表1,其中CaSO4·2H2O的有效含量为98.06%;自来水以及取自北京(BT)、天津(TT)的两种天然土样,主要物理力学性质见表3。

表1 各原料的化学组成与物理性质

表2 水泥力学性能

表3 土样物理力学性质指标

1.2 试验方法

1)制备试样用SJ-160型净浆搅拌机,制备过程如下:①按照试验配比称量水泥和水,放入搅拌锅内,低速搅拌30 s;②加入定量的土样,低速搅拌1min后再高速搅拌2min;③将搅拌好的试样分3层装入50mm×50mm×50mm试模中,在ZT-1×1型振实台上各振动1min;④试件成型1 d后拆模,送入养护箱内,养护温度为(20±2)℃,湿度为(95±2)%。

2)固化土无侧限抗压强度的测定,使用北京工具厂生产的路面材料强度试验仪。

3)固化土中水化物种类的确定,采用日本理学(Rigaku)公司生产的D/MAX-RC型X射线衍射仪进行测定。

1.3 试验设计

文献 [9]的研究结果表明:软土形成最佳结构时,需要固化剂中的胶结性组分包裹胶结土颗粒,胶结性组分或膨胀性组分填充土颗(团)粒间孔隙,膨胀性组分挤压填充土颗(团)粒内部孔隙,即当采用由胶结性组分和膨胀性组分构成复合型固化剂时才能获得最佳固化土结构,获得较高强度。

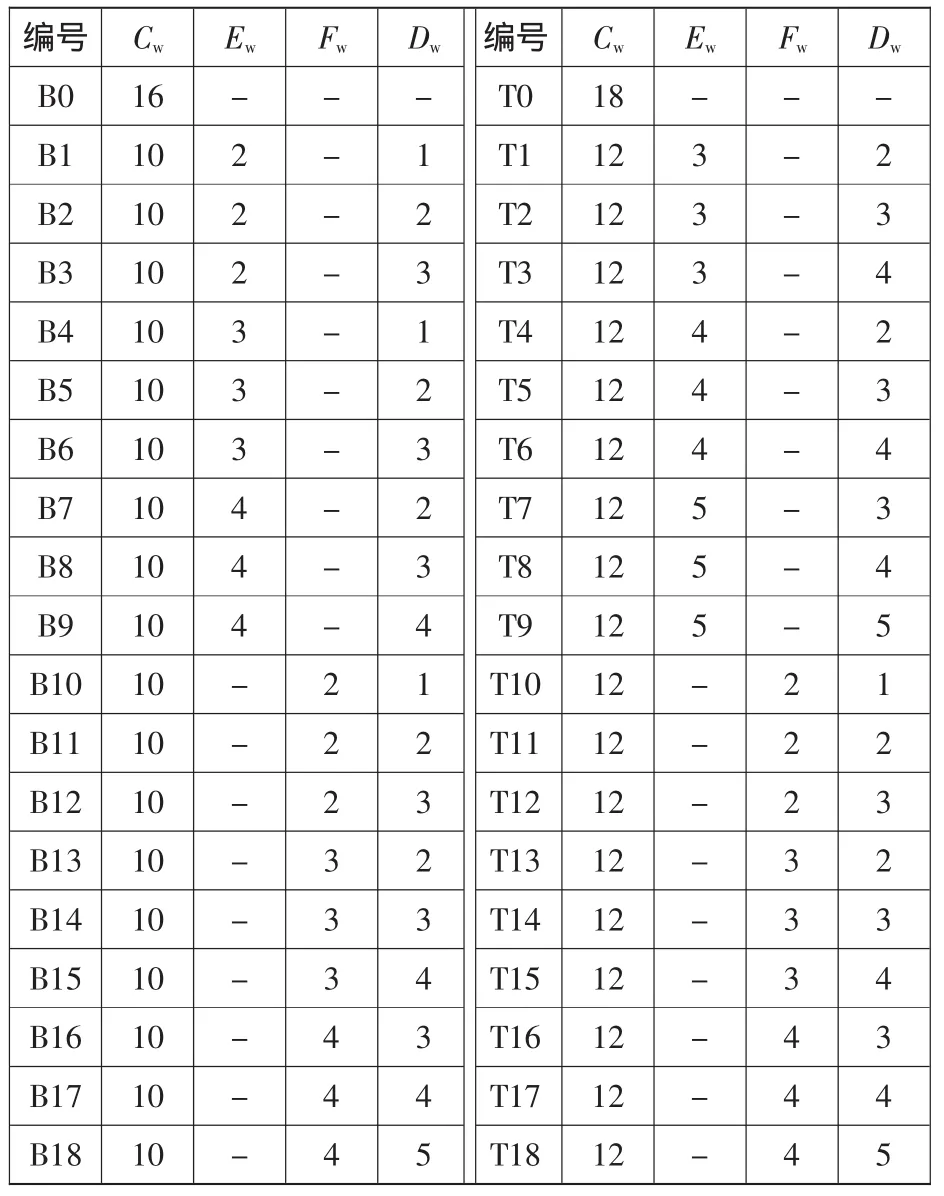

本文在保证胶结性组分能够包裹胶结土颗(团)粒的基础上,进行了不同种类、不同配比、不同掺入比的膨胀性组分固化软土的试验。文中选择水泥作为胶结性组分,其掺入比能包裹胶结土颗(团)粒,具体用量的确定方法可参考文献 [10];SC+G和AC+G作为两种膨胀性组分。在土样BT、TT中分别掺加由PC+SC+G、PC+AC+G构成的两种不同复合型固化剂,固化剂各组分配比如表4所示,其中PC、SC、AC和G的掺入比为占湿土样的质量百分比,分别用Cw、Ew、Fw和Dw表示;基准组为水泥的掺入量分别为16%、18%,固化剂水灰比均为0.5。

表4 固化剂配比 %

2 试验结果

2.1 强度试验结果

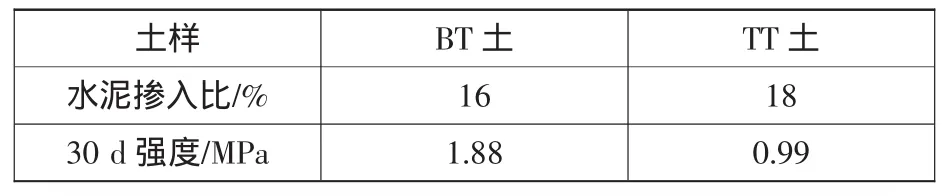

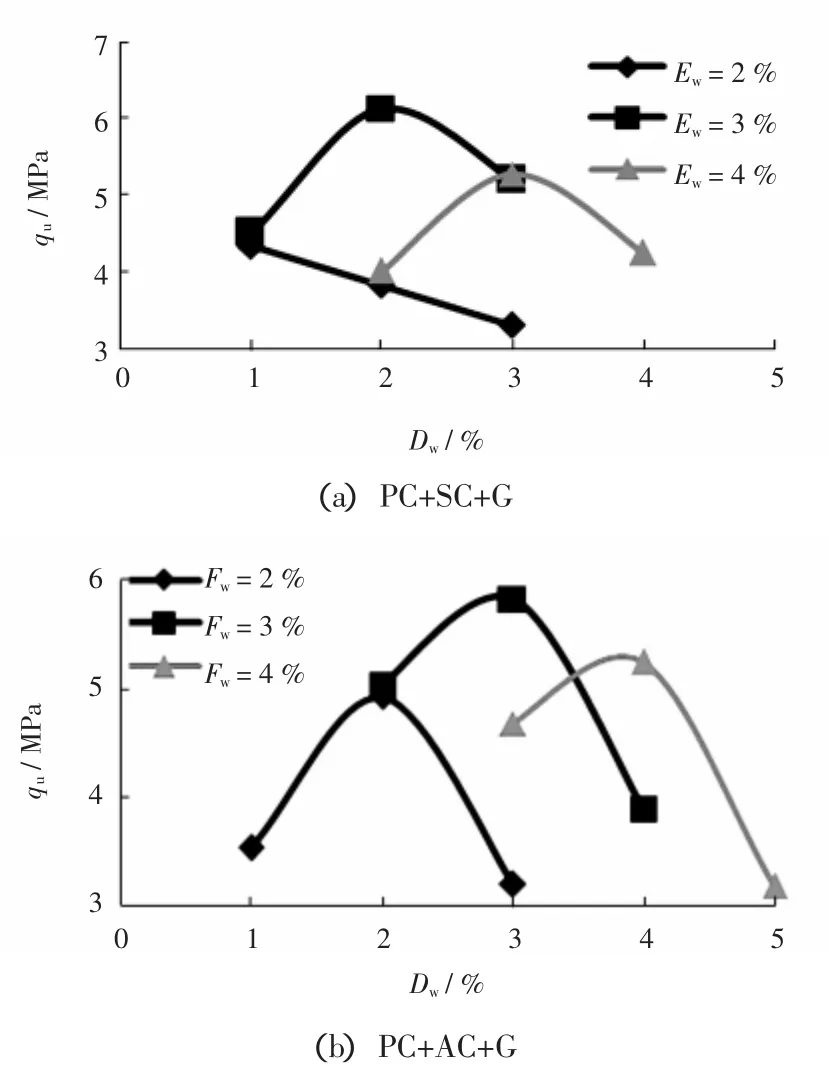

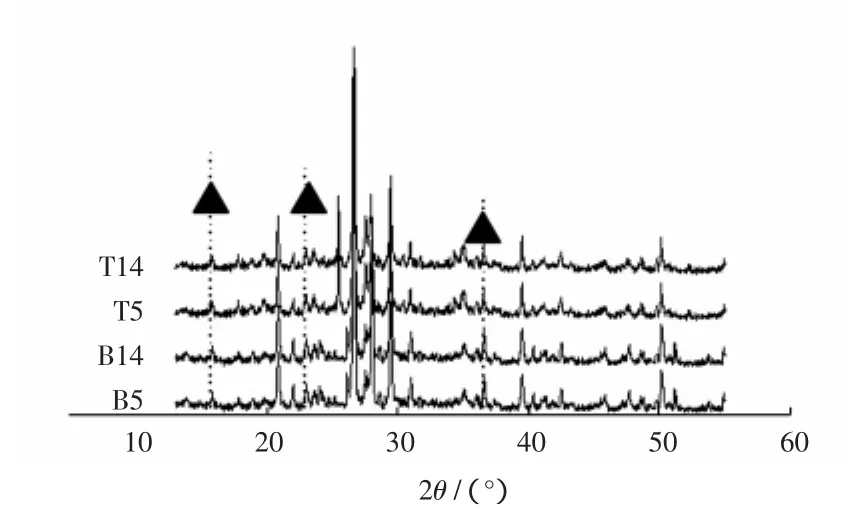

30 d龄期时BT和TT土样在单掺水泥时的基准固化土强度结果见表5,在不同复合型固化剂作用下抗压强度如图1、图2所示。将BT、TT土中掺加膨胀性组分后的强度与相对应的基准强度值比较可发现,掺加膨胀性组分后,固化土强度都有不同程度的提高。

表5 单掺水泥时的基准强度值

图1 BT固化土抗压强度与固化剂配比关系

图2 TT固化土抗压强度与固化剂配比关系

由图1、图2可见,使用PC+SC+G或PC+AC+G作为固化剂加固土样BT、TT时,当固化剂中PC、SC(或AC)掺入比固定后,随着石膏掺入比的增加,几乎都存在一个最佳的 SC∶G(或 AC∶G)(称为 SC(或 AC)与 G 的最佳配比),使得固化土强度最高(称为最佳配比时的强度峰值)。如比较图1中PC和SC的掺入比分别为10%、3%,G的掺入比从1%增加到3%的固化土强度可见,当G的掺入比为2%时,固化土强度相对最高;其它各图存在同样的试验现象。

比较图1、图2中SC(或AC)与G在最佳配比时所对应的固化土强度峰值可以发现,随着SC+G(或AC+G)总掺入比的增加,固化土强度峰值先增加后降低,即存在一个最佳SC+G(或AC+G)的总掺入比,使固化土强度峰值最高。如图2中当PC掺入比为12%时,AC与G最佳配比所对应的强度峰值分别为4.4、6.1、5.3MPa,其中当AC+G的掺入比为3%+3%时,固化土强度峰值达到最高值6.1MPa,其它图中也有类似的结果。

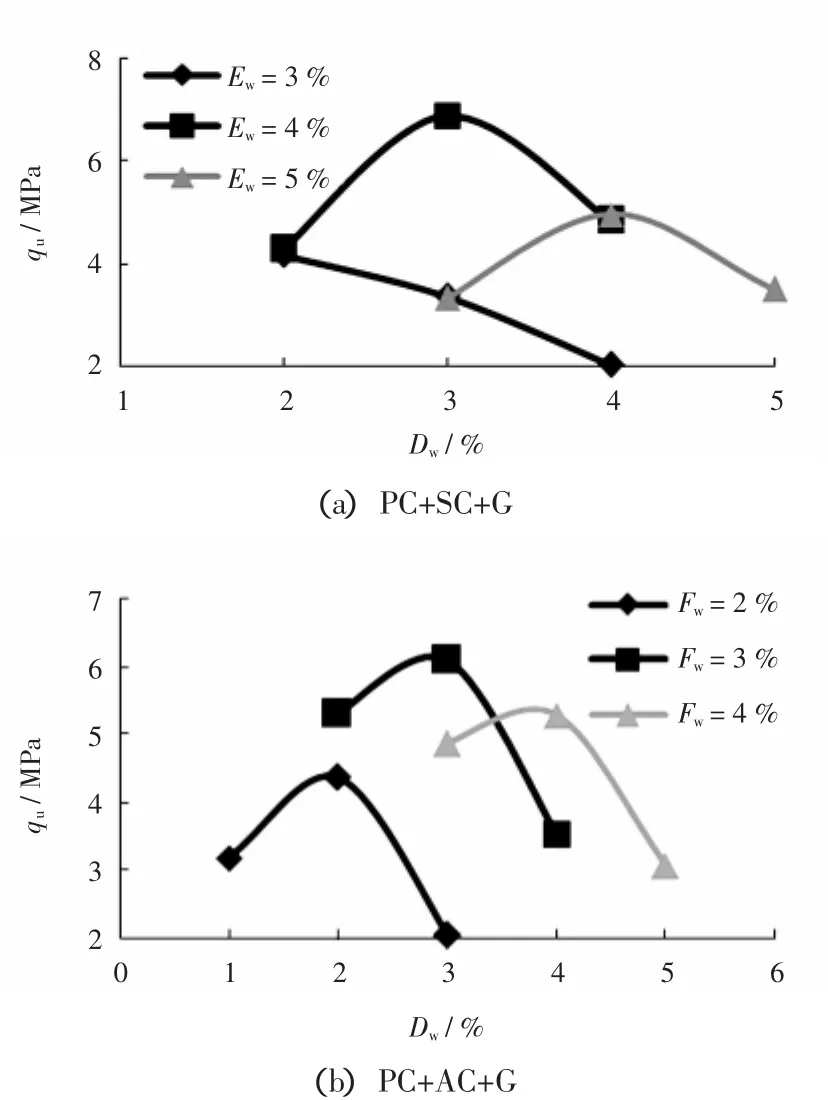

2.2 XRD试验结果

为了分析BT、TT土样中掺加膨胀性组分后生成的水化物类型,对B5、B14、T5、T14进行了XRD试验,试验结果见图3。

图3 B5、B14、T5、T14的XRD试验结果

由图3可知,BT、TT土样中掺加PC+SC+G、PC+AC+G后,生成的膨胀性水化物均为钙矾石(图中▲所示为钙矾石(AFt)的主要衍射峰)。

3 分析与讨论

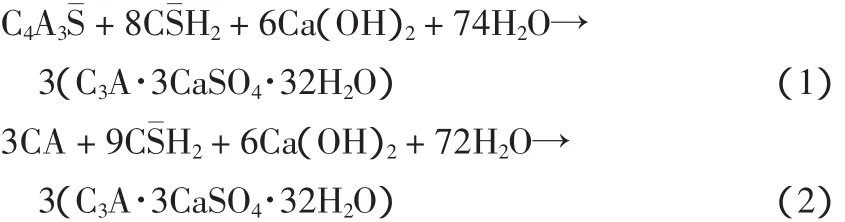

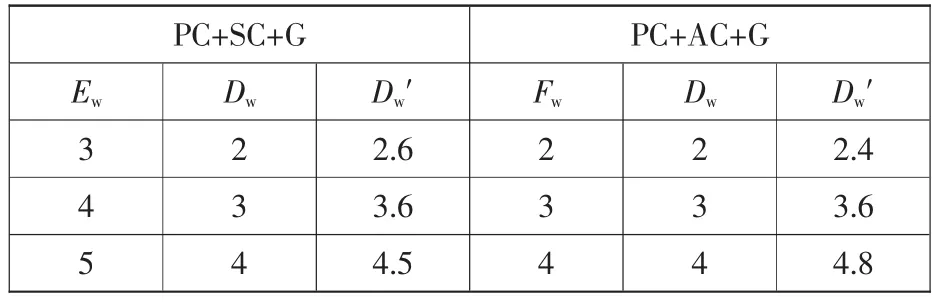

1)由XRD试验结果可知,固化土中掺加PC+SC+G、PC+AC+G后生成的膨胀性水化物为AFt。根据硫铝酸钙和铝酸钙与石膏反应时生成AFt的方程式(式(1)和式(2)),可粗略计算出不同量的或CA与G完全反应时所需要G的量Dw′。计算时分别取SC、AC及G中有效反应成分(如前1.1节所述),计算结果见表6所示。为便于比较,同时将试验时抗压强度峰值时所对应G的掺入比Dw也表示于表6中。

对比表6中G的试验值Dw与计算值Dw′,考虑到试验中各组分用量宜取整数,可发现土样BT、TT在两种复合固化剂作用下固化土强度达到峰值时,当PC和SC(或AC)的掺入比固定后,所需G的量的试验值Dw与理论计算值Dw′基本吻合。这表明使用SC或AC与G作为固化剂的膨胀性组分时,SC与G或AC与G的比值宜根据二者完全反应所需要的用量确定最有利于提高固化土抗压强度。

当固化土中PC和SC(或AC)掺入比一定时,若G掺入比较小,按式(1)(或式(2))反应时(或 CA)过剩,反应不能充分进行,SC(或AC)和G反应生成的钙矾石量较少,所能填充的固化土孔隙也较少,因此固化土抗压强度的提高量也较小;随着G掺入比的增加,SC(或AC)和G反应生成的钙矾石量增多,过剩的SC(或AC)逐步减少至全部反应完,用于填充固化土孔隙的钙矾石量也增加,因此固化土抗压强度提高量较大;若G掺入比过多,SC(AC)和G反应生成钙矾石后,剩余的G还将与土中的铝发生反应继续生成钙矾石,后期形成的钙矾石会破坏早期固化土胶结结构[11],而使固化土抗压强度降低。

表6 抗压强度峰值时不同量的SC或AC所需G的量 %

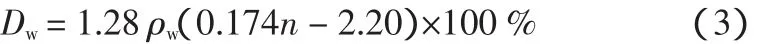

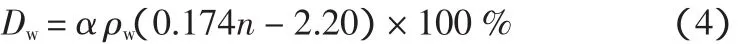

2)文献 [10]提供了一个根据土样孔隙率计算需要最佳膨胀性水化物数量的公式:

式中:Dw为填充孔隙率为n的土样时需要的膨胀性水化物的量,%;ρw为膨胀性水化物的密度,AFt为1.73 g/mL;n为土样孔隙率,%。

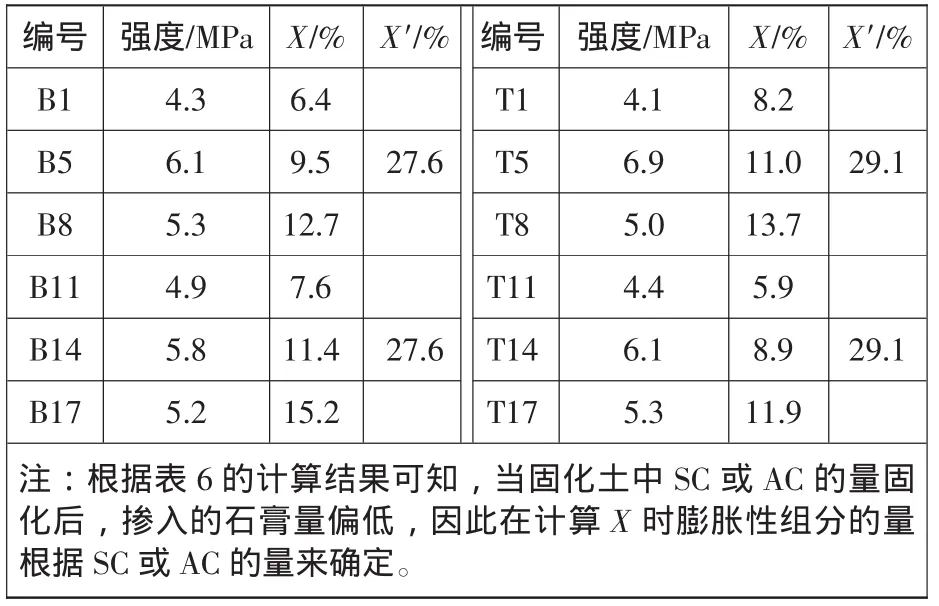

由式(3)可计算出理论上填充BT、TT土孔隙时所需要的膨胀性水化物的数量,根据该量及膨胀性水化物的密度(AFt的密度为1.73 g/mL)可计算出膨胀性水化物的体积,再用该体积除以土样孔隙率可计算出理论上需要的膨胀性水化物填充孔隙的程度X′;同时由本试验中得到的膨胀性组分最佳总掺入比(如B5、B14、T5、T14),也可计算出膨胀性水化物填充孔隙的试验值X。X′及X见表7所示。

表7 孔隙填充率的理论计算值与试验值

土样中的孔隙是固化土中容纳膨胀性水化物的主要空间。土样孔隙率越大,其固化土孔隙中所能容纳的膨胀性水化物量也越多。膨胀性水化物填充孔隙可以使固化土强度提高,但如果在固化土中土颗粒之间的孔隙中膨胀性水化物生成量过多,除填充孔隙外,还会推动固化土中土颗粒使之移动,破坏已形成的胶结结构,反而使固化土强度降低。

分析表7中强度与孔隙填充的试验值可知,在土样BT中,当分别使用SC+G、AC+G固化时,孔隙填充分别在9.5%、11.4%时,固化土强度达到最大值;在TT固化土中,当分别使用SC+G、AC+G固化时,孔隙填充分别为11.0%、8.9%时,固化土强度达到最大值。固化土B1、B11与固化土T1、T11中SC+G或AC+G的孔隙填充率小于上述计算值,因此反应生成的膨胀性水化物较少,不能充分填充固化土的孔隙,故其强度较小;而在固化土B8、B17和T8、T17中SC和G或AC和G的孔隙填充程度太大,反应生成的膨胀性水化物过多,过量膨胀使固化土中胶结形成的结构受到破坏,固化土抗压强度反而降低。

比较表7中孔隙填充的试验计算值与理论计算值可知,孔隙填充的试验计算值明显都小于理论计算值。这可能是由于文献 [10]在拟合公式(3)时,采用的土样是偏高岭土与沙土的混合物,化学性质如离子交换、硬凝反应等对膨胀性水化物的影响相对较小;且没有考虑复合型固化剂中胶结性组分与膨胀性间的协调性。实际上,在实际土样中,土样的化学性质如离子交换、硬凝反应等可能会导致膨胀性水化物的生成速率相对较慢,而生成速率较慢的膨胀性水化物会破坏已经形成的固化土结构,降低固化土强度。公式(3)将生成速率较慢的这部分膨胀性水化物也作为填充孔隙的水化物,导致理论计算值大于试验计算值。这同时表明在确定复合型固化剂中的膨胀性组分的用量时,可适当将公式(3)中的相关系数减小。结合公式(3),通过拟合本试验中试验值,可得如下计算公式:

式中α=0.4~0.5。其他字母意义同公式(3)。

综上所述,膨胀性组分总掺量(如SC和G或AC和G)应以其产生的膨胀性水化物能够充分填充土样中孔隙为标准。可以根据土样的孔隙率按式(4)计算出需要的膨胀性水化物量,然后根据膨胀组分的种类按化学反应式计算各组分的需求量,如果采用如SC和G或AC和G,则可按式(1)或式(2)计算。

4 结论

1)使用含有胶结性组分和膨胀性组分的复合型固化剂固化软土,其固化土强度与用水泥固化得到的固化土强度相比可大幅度提高;各膨胀性组分之间的比例、以及膨胀性组分总量有最佳值,按该最佳值配制的复合型固化剂可以使固化土得到最高强度。

2)各膨胀性组分之间的比例应符合各组分能充分反应全部生成膨胀性水化物的比例。

3)膨胀性组分总掺量应以其产生的膨胀性水化物能够充分填充土样中孔隙为标准,其用量应根据土样孔隙率及孔隙填充程度确定。

[1] 《地基处理手册》编写委员会.地基处理手册(第二版)[M].北京:中国建筑工业出版社,2000:167-171.

[2] Raymond N Y,Vahid R O.Experimental Study on Instability of Bases on Natural and Lime/cement-stabilized Clayey Soils[J].Applied Clay Science,2007,35:238-249.

[3] De Silva M S,O’Riordan N J,Parry LN.Trials for the Construction of a Cement Solidified Retaining Structure in a Domestic Landfill Site Using Deep Soil Mixing[J].Engineering Geology,2001,60:49-60.

[4] 黄新,胡同安.水泥-废石膏加固软土的试验研究[J].岩土工程学报,1998,20(5):72-76.

[5] Shenbaga RK,Vasant GH.Compressive Strength of Cement Stabilized Fly Ash-soil Mixtures[J].Cement and Concrete Research,1999,29:673-677.

[6] Kolias S,Kasselouri-Rigopoulou V,Karahalios A.Stabilisation of Clay Soils with High Calcium Fly and Cement[J].Cement and Concrete Composites,2005,27(2):301-313.

[7] 李战国,黄新,赵永生.工业废渣制备软土地基固化剂方法探讨[J].北京航空航天大学学报,2009,35(4):497-500.

[8] Huang Xin,LiZhanguo,Ning Jianguo,etc.Principle and Method of Optimization Design for Soft Staiblizer[J].Journal of Wuhan Umiversity of Technology(Materials Science Edition),2009,24(1):154-160.

[9] 黄新,宁建国,许晟,等.固化土结构的形成模型[J].工业建筑,2006,36(7):1-6.

[10] 黄新,宁建国,许晟,等.根据土样性质指标进行软土固化剂设计的方法[J].工业建筑,2006,36(7):13-18.

[11] 薛君玕,吴中伟.膨胀和自应力水泥及其应用[M].北京:中国建筑工业出版社,1985:80-83.