模袋混凝土在屈家店枢纽上游右岸堤防除险加固工程中的应用

张松涛,姜 伟,张 钰

(海河水利委员会海河下游管理局,天津 300061)

模袋混凝土技术是我国上世纪70年代末、80年代初从国外引进的一种现浇混凝土新技术,采用土工织物(即模袋)作为载体,通过混凝土泵将混凝土充灌进模袋成型。它具有整体性优、耐久性好、地形适应性强、施工效率高、可以在水下施工等特点,因而被越来越广泛地应用于河堤、航道、海挡等水利工程设施中。

屈家店枢纽上游右岸堤防除险加固工程建设采用了模袋混凝土技术,通过建设各方的共同努力,模袋混凝土施工任务圆满完成。

1 工程概况

屈家店枢纽位于永定河与北运河汇流处,包括北运河节制闸、新引河进洪闸、永定新河进洪闸及3.5 km河道堤防工程,枢纽总设计流量为1 800 m3/s,总校核流量为2 200 m3/s,是天津市城市防洪的北大门。上述3座水闸先后于1991、1994和1999年进行了改建或除险加固,达到了设计防洪标准。

根据《天津城市防洪规划》,屈家店枢纽上游右岸堤防为天津市城市防洪圈的一部分,属于一级堤防标准。该堤防建于1970年,因年久失修,浆砌石护坡出现风化、松动、流失及局部塌陷,对右堤防洪墙基础逐年淘刷,影响防洪墙的稳定安全;同时,随着枢纽水闸改建或除险加固的完成,堤防不达标、与水闸的正常运行相矛盾的问题凸显出来,甚至到了威胁闸本身安全的程度,直接影响枢纽本身的安全与达标,并严重威胁天津市区的安全。

本次屈家店枢纽上游右岸堤防除险加固范围从桩号0+000—0+310,总长共计410 m。工程主要任务是针对该段堤防存在的问题,根据海河流域防洪及天津城市防洪总体要求及管理需求,对其进行除险加固,以满足屈家店枢纽的安全与达标,进一步完善天津市的城市防洪体系。

2 模袋混凝土设计要点

2.1 工程布置

近闸段100 m(0+310—0+410),由于现状坡顶较低(5.0 m左右,1985国家高程基准,下同),较屈家店枢纽上常水位4.5 m稍高,设计采用模袋混凝土护坡。近闸段以上0+000—0+310范围内,由于坡顶较高,设计在常水位以上设一马道,马道设计高程5.25 m,马道以下采用模袋混凝土,马道以上至坡顶为浆砌石护坡。

2.2 工程主要设计指标

模袋混凝土护砌厚0.25 m。模袋混凝土沿现状岸坡进行布置,在坡脚处将模袋沿河底平铺4 m,近闸段0+310—0+410进行全断面铺设,坡顶处采取挖齿槽埋置,并采用0.4 m厚现浇混凝土压重措施;0+000—0+310段在马道坡顶处采取挖齿槽埋置的措施,在每块模袋的左侧预留0.4 m宽的搭接布,底部渗水通过两块模袋之间的缝隙排走,以保证混凝土模袋的稳定。

为满足护坡混凝土对强度和耐久性要求,根据临近地区模袋混凝土施工经验,本设计模袋混凝土按C20、F200考虑。

2.3 土工模袋技术指标

(1)本次模袋混凝土护坡位于马道以下水下部分,因此选用无排水型编织布模袋,且需满足表1所列技术指标要求。

表1 土工模袋技术指标

(2)设计模袋为双层,上层涤纶,下层丙纶,厚度为25 cm,每块模袋的长度按设计护坡需要的长度加工,在每块模袋上层预留混凝土充灌口,间距根据模袋的厚度和充灌能力确定。

(3)模袋不允许有重缺陷,如破损、断纱等,对个别轻缺陷点用黏合胶修补好;模袋上下层的扣带间距经现场试验确定;模袋上下两层边框缝制采用4层叠制法,缝制宽度不小于5 cm,针脚间距不大于0.8 cm。

2.4 混凝土要求

(1)混凝土的配合比既要满足设计强度和耐久性的要求,又要满足混凝土的可泵行要求,必要时通过试泵送验证,并进行必要的调整。

(2)混凝土的砂率低于40%。

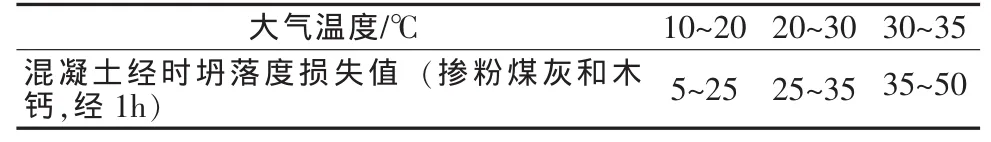

(3)为保证混凝土的可泵送性、便于工程施工、保证模袋施工质量,一般要求坍落度为21 cm。混凝土经时坍落度损失值,可按表2确定。

表2 混凝土经时坍落度损失值

(4)混凝土采用现场搅拌生产,必要时外购商品混凝土满足混凝土浇筑需要。

3 工程主要施工步骤和故障排除

3.1 现场准备

(1)水上边坡整理:铺设前按照设计要求对边坡进行挖填整平,保证坡面平顺,施工部位要夯实。

(2)水下边坡处理:对凹坡回填坡面,可先用抛石体回填边坡,

3.2 模袋铺设

(1)铺设模袋前先使用长臂挖机和抓斗式挖泥船进行河底清理,清理挖出来的土方用船运至弃土场。清理基本到位后,河底采用在挖机斗上焊上2.5 m长的槽钢来进行来回刮动加以整平。

(2)50 m模袋混凝土护坡为一个单元工程,模袋按设计要求在工厂进行整片制作,每个模袋尺寸须符合施工图纸的要求。铺设前注意沿水流方向为施工方向,然后沿岸线施工方向铺设土工模袋单元,铺设中对个别铺设不到的部位采用异型单元,对号入座,施工程序方向与单元搭接同向。

(3)模袋下放时,潜水员先对其四角进行固定,固定前必须按照测量成果进行定位,以确保铺设准确。各部位高程符合设计要求锚固位置的同时,保持布面无折皱、松紧适度,以便于混凝土的充灌。

(4)相邻模袋用双股线缝接紧密,接缝底部采用幅宽1.0 m丙纶无纺布作为反滤垫层。接缝保持顺直,缝宽要求最小,并留有充灌收缩的富余量。

(5)模袋铺设经监理方检查合格后方可进行充灌。

3.3 混凝土灌注

(1)混凝土的灌注利用泵送将混凝土灌入模袋,自下而上按次序进行。

(2)混凝土泵送距离不超过50 m,充灌速度控制在10 m3/h以内,混凝土泵的出口压力为0.2~0.3 MPa。充灌混凝土连续进行,当模袋内混凝土充灌将近饱满时,暂停5~10 min,待水分析出后,再灌至饱满。模袋混凝土充灌找平时,在初凝前可采用人工踩平。

(3)泵送前用水泥砂浆(1∶1)润滑料斗、泵体和输送管内壁,以减少泵送阻力。开始压送混凝土时,要比配合比稍多加10%水泥,使其流动性好些,然后用正常配合比施工。

(4)混凝土泵出口用钢管连接,一直延伸至待浇筑模袋的中间位置,在河道上的钢管与浮筒绑扎浮于水面上。然后,接一段足够长的高压软管,高压软管的长度满足不用移动钢管而能与所有的混凝土灌注口连通,同时在其他混凝土灌注口也事先连接好几个高压软管,用浮筒浮在水面上。等前一个混凝土灌注口结束后直接把钢管连接到另外的软管上继续灌注混凝土,从而节约时间。

(5)混凝土泵的布置与待浇注的模袋在同一直线上,避免弯管太多影响输送能力,减少产生堵管的可能性。混凝土泵的出口软管由潜水员伸入模袋上的混凝土灌注口,绑扎好后即可灌注混凝土。

(6)混凝土灌注过程中潜水员必须经常进行观察,并在下面进行不停的踩动使混凝土能够顺畅地流动,从而保证模袋中混凝土的充盈。待灌注口的混凝土灌注量满足要求,及时更换灌注口。在最后一个灌注口进行灌注时,应同时对实际灌注量与理论方量进行比较,避免灌注不足或超灌。灌注结束后的混凝土面高程应控制在要求的范围内。

(7)如发生混凝土堵管现象时,混凝土泵车压力骤减,输送管发生激烈震动,立即停止泵送,并迅速检查堵塞位置。对堵塞位置立即进行疏通,如无法疏通,立即清洗管道,处理后再进行泵送。

(8)混凝土的灌注施工中,必须注意以下事项:在下设模袋的同时,用细绳将每个灌注口用活结扎好,细绳的另一端悬挂在浮标浮在水面上,以减少潜水员在水下寻找灌注口的时间;灌注将近饱满时,暂停5~10 min,待模袋中的水分析出后,再灌注至饱满;每个灌注口灌注结束后,用绳子将灌注口扎死。

3.4 水上模袋混凝土养护

水上部分模袋混凝土的养护采用与普通混凝土养护相同的方法进行。

3.5 故障及排除

在模袋混凝土施工过程中,有时会发生故障。常见的故障情形及其排除办法如下。

(1)堵塞现象:堵塞常出现于泵送机械料斗、输送管道及模袋内,出现该故障的主要原因有:①泵送机械不正常。应选用可靠机械,最好能够进行试灌。②骨料不合适。粗骨料粒径最大不能超过泵送管直径的1/3。③坍落度变化。要严格控制混凝土的坍落度在22±2 cm内。天热时应给管道洒水降温,避免日晒,防止管道内出现结实段。停水停电造成停工过长也容易使坍落度改变而堵塞。④充填料配合比不合适。应严格控制充填料的配比,使其有良好的和易性、流动性和泵送性。

(2)鼓胀现象:鼓胀是充填厚度明显不均匀的结果,常出现在坡底或灌料口。防止方法是灌料应与其灌料口齐平,停泵3~5 min再泵入。有时因泵与灌料口距离远,操作人员配合不好而超灌,故在快灌满时注意配合;也会因袋内控制厚度的尼龙绳被拉断所致,这时应暂停泵送,往鼓处加载,待袋内料初凝再继续充填。

(3)模袋块之间接缝不密:一般情况下,相邻模袋之间采用靠接,接缝下面铺反滤无纺土工布。如施工不善,会出现靠接不紧,应在泵送前先将两块的底角靠紧并固定,充料管先灌底部,辅以调整模袋张力。如仍有缝隙,可以小模袋灌料向缝中挤入。

(4)充填不饱满或者未灌入:充填不满的应打开原灌口,再进行补灌。未灌入的要另开灌口,灌口应放在未灌入处的中间位置。开口不宜大,灌后应塞入单层土工织物并加荷载,防止回流。

4 结语

模袋混凝土的应用,不仅能减少周边地区的山体石料开采,还可以减少抛石材料和生产水泥所需原材料用量及因其生产而产生的废气等污染源。采用模袋混凝土代替传统的抛石防护,施工简便快捷,且能进行水下施工,解决了抛石难以准确定位的难题。模袋混凝土施工一次灌注成形,整体性好、施工简便、速度快、防护面不需要常年维修,成形后的坡面美观大方。模袋施工时无需围堰,可水上水下直接施工,机械化程度高、施工的坡面面积大、稳定性好。对于充填材料,在满足混凝土设计强度的前提下,应根据模袋的型号选用骨料,并通过现场试验确定满足模袋混凝土充填所要求的流动性及和易性的配合比。总之,模袋护坡作为一种新型的防护工具,种类较多,能满足不同工程的需要,可以广泛在海河流域推广应用。