大豆油脂用作润滑油基础油的氢化技术研究

夏明敬,邵 弘,朱秀清*

(1.东北农业大学食品学院,哈尔滨 150030;2.国家大豆工程技术研究中心,哈尔滨 150030)

随着公众对环保意识的不断提高,以及国际社会对生态环境的日益重视,由润滑油引起的注油管破裂、罐装时溢油、食用中飞溅等环境污染问题已越来越引起人们的关注[1]。因此,对环境友好型润滑油的研究和开发尤为重要。环境友好润滑油是指润滑油必须满足对象的工况要求和使用性能;润滑油及其耗损产物对生态环境不造成危害,或在一定程度上为环境所容许,即其生态效应[2]。生态效应包括可生物降解性、生物积聚性,毒性和生态毒性、损耗产物、可再生性资源。由于石油基润滑剂在使用过程中因泄露等不仅会对环境造成严重污染,更有甚者,还将对其他领域造成污染,因此无毒再生的大豆油将成为可生物降解润滑剂研究的主要趋势。

润滑油是由基础油和添加剂组成[3],基础油占86%以上,一般所说的绿色润滑油基础油主要有聚醚、合成酯、天然植物油等[4]。植物油具有极好的生物降解性[5],良好的润滑性能[6-7]和无毒再生[8]等优点,是一种新型可替代能源。大豆油脂中富含不饱和脂肪酸,含有双键的亚油酸和亚麻酸含量在50%~60%以上,亚油酸可以经过亚油酸异构酶的催化作用转变为共轭亚油酸[9],氧化稳定性较差且粘度较低,而矿物油基础油的粘度为25 mpa·s,略高于大豆油的粘度,需将大豆油改性处理以满足润滑油基础油的工况要求[10]。

本研究以Pd/C为催化剂(Pd含量为5%)将大豆油氢化改性,主要考察温度、压力、时间、催化剂添加量对氢化反应的影响,确定大豆油作为润滑油基础油的最佳工艺条件,为润滑油基础油取代生物降解性差的矿物油提供依据。

1 材料与方法

1.1 材料与设备

1.1.1 材料

金龙鱼纯香大豆油(国标三级),碘值为129 g·100 g-1,粘度为14 mpa·s(室温条件下)。

1.1.2 试剂

氢气(纯度≥99.9%),哈尔滨黎明气体有限公司;Pd/C(工业品),上海迅凯化工科技有限公司;可溶性淀粉,天津市光复精细化工研究所;碘化钾,天津市永大化学试剂开发中心;碘,天津市永大化学试剂开发中心;氯化汞,天津市化学试剂一厂;硫代硫酸钠,天津市天力化学试剂有限公司,以上试剂均为分析纯。

1.1.3 设备

自制高压反应釜;DF-1集热式磁力搅拌器,江苏金坛市双捷实验仪器厂;NDJ-1B旋转粘度计,上海昌吉地质仪器有限公司;离心机,北京医用离心机厂。

1.2 试验方法

1.2.1 大豆油氢化反应

将20 g大豆油和设计的Pd/C催化剂添加量加入到150mL不锈钢高压釜中。密封高压釜,通入一定量的氢气,使氢气的压力达到所设计的压力,在集热式恒温加热磁力搅拌器中加热到设计的温度后,反应至所设定的时间,反应结束后,将不锈钢高压釜冷却至室温,放出气体,打开高压釜,产物与催化剂用离心机分离(4000 r·min-1,10 min)可得到氢化大豆油产品。

1.2.2 指标测定

碘值的测定:采用碘汞溶液法-氯化碘乙醇溶液法[11]。

粘度的测定:使用NDJ-1B旋转粘度计进行测定(以下测定在25℃条件下完成)。

2 结果与分析

2.1 单因素试验

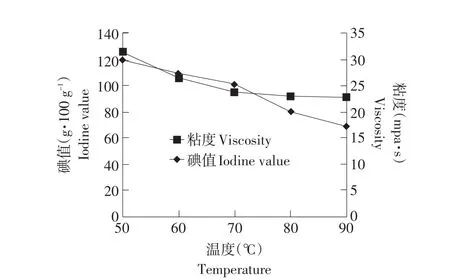

2.1.1 温度对氢化反应的影响

氢化是放热反应,温度对油脂氢化反应有一定的影响。在Pd/C催化剂用量0.1%,反应时间30 min,压力1 MPa下,以碘值和粘度为指标,考察温度对氢化反应的影响。

图1 温度对氢化反应的影响Fig.1 Effects of temperature on hydrogenization reaction

由图1可见,随着反应温度的升高,碘值、粘度均逐渐下降。这是由于升高温度有利于氢气溶解于油脂中,在催化剂的作用下加快了催化剂表面活性点的大豆油脂中不饱和脂肪酸的双键与氢原子的结合,从而加速氢化反应速度[12],促成形成稳定的饱和键结构,表现出碘值的下降。在50~70℃时碘值下降较快,高于70℃碘值则下降缓慢,说明当温度高于70℃时氢原子与大豆油中不饱和双键的结合趋于饱和状态,且氢化反应为放热反应,温度过高不利于反应进行。

随着温度的升高,也降低了油脂的粘度,表现为氢化大豆油的粘度逐渐下降。50~70℃时粘度下降相对缓慢,高于70℃粘度则下降较快,这是由于大豆油的粘度由大豆油分子间的作用力决定。当温度升高时,大豆油体积膨胀,内部的分子间距离增大,分子间作用力减小,导致大豆油粘度下降。同时由于润滑油具有粘温特性的性质,润滑油粘度大幅度变化将会对油品的工作性能带来极大影响,要将大豆油氢化用作润滑油基础油,氢化大豆油粘度的变化越小越好[12],但粘度过低起不到润滑的作用。因此,氢化反应温度控制在70℃左右较为适宜。

2.1.2 压力对氢化反应的影响

压力是影响气液反应的一个重要因素,压力的大小直接影响反应容器中氢气的浓度和扩散速度。在Pd/C催化剂用量0.1%,反应时间30 min,温度为70℃下,以碘值和粘度为指标,考察压力对氢化反应的影响。

由图2可见,随着压力的增加,产品碘值逐渐下降。这是由于随着氢气压力的增大,氢气溶于大豆油中的量、单位时间内扩散到催化剂表面的氢气量呈线性增加,催化剂表面吸附的有效氢浓度增大并处于饱和状态,从而加速氢化反应的进行,表现出碘值的下降和粘度的增大。当压力超过3 MPa时,碘值降低缓慢,压力过大,不利于反应的进行,而在低压下催化剂表面吸附的有效氢可能满足不了氢化反应要求。

图2 压力对氢化反应的影响Fig.2 Effects of pressure on hydrogenization reaction

大豆油的粘度随压力的增大而增大,由于要将大豆油用作润滑油基础油,而润滑油使用部位通常处于大负荷之下,所以大豆油的粘度不宜过低。但粘度过大,会使摩擦表面间的油膜愈厚,虽有利于防止磨损,摩擦阻力也随之增大。因此,氢化反应氢气压力控制在3 MPa左右较为适宜。

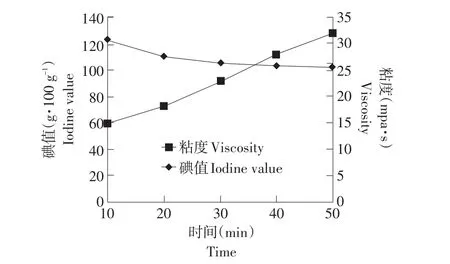

2.1.3 时间对氢化反应的影响

反应时间是油脂氢化的另一个重要影响因素。反应时间过短,氢化反应不完全,反应时间过长,影响产品品质,并且浪费能源。在Pd/C催化剂用量0.1%,压力3 MPa,温度70℃下,以碘值和粘度为指标,考察时间对氢化反应的影响。

图3 时间对氢化反应的影响Fig.3 Effects of time on hydrogenization reaction

由图3可见,随着反应时间的延长,产品碘值下降。这是由于反应起始时氢化速度较大,随着加氢时间的延长,氢原子与大豆油中的不饱和脂肪酸的双键充分结合,表现出碘值的下降和粘度的增大。10~30 min碘值变化较大,但30~50 min碘值变化较小,加氢速率趋于稳定,提高了大豆油的氧化稳定性,达到了氢化的目的。

随着时间的变化,产品粘度逐渐增大。这是由于氢化时间越长,氢原子与大豆油的不饱和脂肪酸的双键反应越充分,但氢化时间不宜过长,否则就会生成粘度较大的硬脂,可能会发生油脂的极度氢化[14],不适合用作润滑油基础油。因此,将反应时间控制在30 min左右较为适宜。

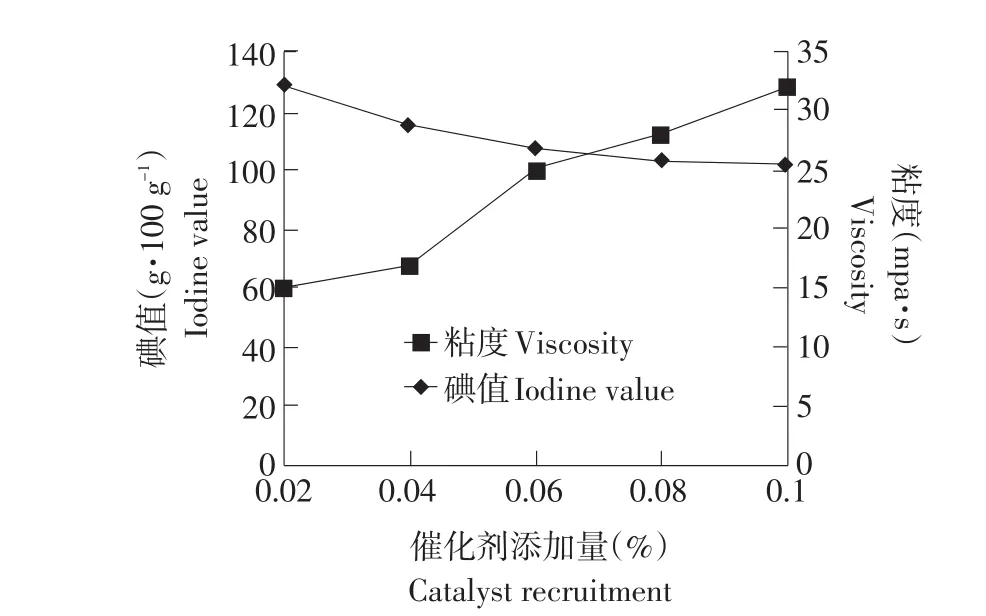

2.1.4 催化剂添加量对氢化反应的影响

结果见图4。

图4 催化剂添加量对氢化反应的影响Fig.4 Effects of catalyst recruitment on hydrogenization reaction

氢化反应需要较高的活化能,在通常情况下难以进行,需要加一定量的催化剂降低反应的活化能。选用选择性较好的Pd/C催化剂,在压力3 MPa,温度70℃,时间30 min下,以碘值和粘度为指标,考察催化剂添加量对氢化反应的影响。

由图4可见,随着催化剂用量的增加,氢化大豆油的碘值逐渐下降。油脂氢化是放热过程,反应要求很高的活化能。催化剂的存在改变了反应的历程,降低了反应的活化能,氢化反应加快,表现出碘值的下降和粘度的增大[15]。当催化剂用量大于0.06%后,增加催化剂用量碘值下降幅度不大。这是由于催化剂能够促进大豆油中不饱和脂肪酸的双键与氢原子的反应,加快反应速率,但随着催化剂添加量的增加,氢原子与-C=C-充分结合,形成稳定的饱和脂肪酸,提高了大豆油的氧化稳定性。

但随着催化剂浓度的增加,产品粘度逐渐增大。这是由于增加催化剂的浓度,会使氢化速率相应提高[15],增大了大豆油分子间的作用力,内部的分子间距减小,因此大豆油的粘度增大。催化剂添加量在0.02%~0.06%粘度变化明显,高于0.06%粘度变化较小,考虑到成本与产物的要求,催化剂用量在0.06%左右较为合理,同时使用过的催化剂可回收再利用。

2.2 正交试验

通过对单因素试验结果进行分析,得出影响大豆油氢化的主要因素为催化剂添加量、时间、压力、温度。选用L9(34)进行正交设计,确定最佳反应条件,因素水平表及结果分析见表1、2。

表1 正交试验设计因素水平Table1 Factors and levels of orthogonal test

表 2 正交实验结果分析Table2 Results and range analysis of orthogonal test

通过对大豆油氢化改性处理,大豆油的粘度有所提高,由极差分析可知,各因素对粘度影响的主次顺序为催化剂添加量>温度>时间>压力,最佳反应条件为A2B1C1D3。

通过优化后的最佳反应条件为温度70℃,压力2 MPa,时间25 min,催化剂添加量0.07%。经验证试验得出最佳条件下大豆油的碘值为101.8g·100g-1,粘度为26 mpa·s,略高于矿物油基础油的粘度,与预测的一致。

3 讨论

a.本研究采用氢化的方法对大豆油改性,采用钯碳作为催化剂。钯碳催化剂是近几年问世的,在大豆油中能够表现出较强的活性且具有较好的选择性,除钯碳催化剂外也可用镍或铜系催化剂等对植物油氢化。

b.影响油脂氢化反应的因素除温度、压力、时间、催化剂添加量外,搅拌速度也可影响氢化反应,由于搅拌能扩大气-液接触面积,能够增大氢气在油中的溶解度,从而加速氢化反应。

c.经氢化后的大豆油,不需脱色处理就可以得到浅黄色的油脂,减少了工艺过程。

d.在氢化反应过程中,没有使用对人体有害的有机溶剂,避免了有害溶剂的微量残留问题,同时大豆油具有较好的生物降解性能,基本符合绿色润滑油基础油的要求。

e.我国具有丰富的植物油资源,但国内对环境友好润滑剂的研究还处于初期探索阶段,本研究解决了大豆油氧化稳定性差的缺点且提高了大豆油的粘度,改善了其润滑性能,使大豆油更适合用作润滑油基础油。同时,开发新型、高效、可生物降解的多功能润滑油添加剂也具有良好的发展前景。

4 结论

通过单因素与正交实验,得到了大豆油作为润滑油基础油的最佳工艺条件,即温度为70℃,压力为2 MPa,时间为25 min,催化剂添加量为0.07%。经验证实验得出氢化大豆油的粘度为26 mpa·s,碘值为 101.8 g·100 g-1。试验测得矿物油基础油的粘度为25 mpa·s,润滑油的粘度为20 mpa·s,因此氢化大豆油的粘度基本达到润滑油基础油的工况要求。

[1]金志良,熊静,王毓民.可降解的绿色润滑油[J].环保与安全,2006(4):86.

[2]杜宣利.植物油绿色环保润滑剂[J].中国油脂,2006,31(7):60.

[3]白杨,赵灵聪,柴功成,等.植物油作为绿色润滑油基础油的研究进展[J].武汉工业学院学报,2009,28(2):49.

[4]白杨,杜继超.植物油型润滑油研究概况[J].科技创新导报,2009(3):14.

[5]Novick N J,Mehta P G,Mcgoldrick P B.Assessment of the biodegradability of mineral oil and synthetic ester based stock using CO2ultimate biogradability tests and CEC-L33-T-82[J].Syn Lubr,1996,13(1):67-83.

[6]Odi-Owei S.Tribological properties of some vegetable oils and fats[J].Lubrication Engineering,1989,45(11):685-690.

[7]Jorsmo M.Vegetable oils as a base for lubricant[J].Collecological and Economical Aspects of Tribology,1991:1-9.

[8]李秋丽,吴景丰,崔刚,等.改善植物油的氧化稳定性[J].合成润滑材料,2005,32(3):25.

[9]刘美,于国萍,于微.亚油酸异构酶作用玉米油脂生产共轭亚油酸条件研究[J].东北农业大学学报,2008,39(11):97.

[10]景恒,陈立功,程鹏,等.菜籽油酯化制备润滑油基础油的研究[J].能源研究与信息,2004,16(3):179-184.

[11]卢行芳,卢荣.天然磷脂产品的加工及应用[M].北京:化学工业出版社,2004:171-172.

[12]陈洁,金华丽,李建伟.油脂化学[M].北京:化学工业出版社,2004:132.

[13]郑发正,谢凤.润滑剂性质与应用[M].北京:中国石化出版社,2006:20.

[14]毕艳兰.油脂化学[M].北京:化学工业出版社,2005:101.

[15]何东平.油脂精炼与加工工艺学[M].北京:化学工业出版社,2005:154.