化学共沉淀法制备陶瓷色料研究进展

黄丽群

(景德镇陶瓷学院,江西景德镇333001)

0 引言

陶瓷颜料是陶瓷装饰的重要材料。绝大多数装饰方法都需依赖陶瓷颜料来提高装饰效果,因此,陶瓷颜料在陶瓷工业中起着举足轻重的作用。陶瓷颜料质量好,其装饰效果就愈显著,其应用范围愈广泛。陶瓷颜料质量主要表现在着色能力强,呈色稳定性好。陶瓷颜料质量的好坏主要取决于其组成和结构,此外,颜料的制备工艺、技术参数、粒度大小以及均匀程度也直接影响陶瓷颜料的发色情况。目前,制备陶瓷色料多采用固相合成法,即将原料在干燥状态下按配方称量混合后于高温下煅烧。这种传统生产色料的方法虽然操作简单易行,但因固相反应的速度受扩散动力学的影响,组分扩散只能在微米级,反应速度慢,物化反应很难充分进行。而且受工艺条件和外界因素影响较大,致使产品的质量不理想,存在色料色彩明度低,着色能力差和色差问题,色料的稳定性难以保证[1]。同时,固相反应一般都需要较高的合成温度,导致生产成本提高、大量的能源消耗和给环境造成严重污染。为了提高粉体的化学均匀性,尤其是发色离子在粉体中的均匀分散,必须改进传统陶瓷装饰材料的制备工艺,采用软化学-绿色无机合成的办法,如水热法、溶胶-凝胶法、先驱物法、共沉淀法等,以均相系统代替非均相系统合成陶瓷色剂或釉料、熔剂中所需的某些组分,以减少挥发,防止污染,实现(或部分实现)清洁生产已势在必行[2]。在所有液相制备方法当中,液相沉淀法具有反应物廉价、制备工艺简单、设备要求简易和适合大规模生产等优点[3],其在工业化生产的应用前景极为广阔。

1 化学共沉淀法制备陶瓷颜料

采用化学共沉淀法,可以通过溶液中的各种化学反应直接得到化学成分均一的超微粉体,各种成分的混合程度达到分子级或原子级水平,反应进行得较完全。此外,与其他的液相法如溶胶-凝胶法、水热法、微乳液法等比较,化学共沉淀法工艺简单,条件较容易控制,生产过程较简单,是继固相法之后的又一适合工业化生产的好方法。

1.1 化学共沉淀法的的工艺原理和过程

化学共沉淀法制备陶瓷颜料是在含二种或多种构晶离子的可溶性金属盐中,加入合适的沉淀剂形成不溶性化合物,或与氢氧化物作用生成沉淀的水合配合物或形成复杂的多核配合物,然后经过过滤、洗涤、干燥、煅烧等后处理得到颜料的方法。其基本工艺流程如图1。

图1 化学共沉淀法工艺流程图Fig.1 Process of chem ical coprecipitation

1.2 化学共沉淀法制备陶瓷颜料

化学共沉淀法广泛地应用于陶瓷颜料的制备,如尖晶石型陶瓷颜料、固溶体型陶瓷颜料、硅酸锆基包裹型陶瓷颜料、硅铁红包裹颜料等,所使用的原料主要有可溶性的金属硝酸盐、硫酸盐、盐酸盐。随着研究的不断深入,使普通的化学共沉淀法的工艺取得了长足的进步,已经发展了多种化学共沉淀法:如有的与其他的制备工艺相结合,如均匀沉淀法、超声共沉淀法、溶胶-共沉淀法;有的突破常用单一溶剂水的格局,采用醇-水溶液共沉淀法、表面活性剂水溶液共沉淀法等,这些新方法的尝试取得了意想不到的效果。在过去的几十年里,化学共沉淀法制备陶瓷颜料在国内外取得较大的进展。

1.2.1 化学共沉淀法制备固溶体型陶瓷颜料

图2 硅酸锆基颜料的形成机理模型Fig.2 Formation of zirconium silicate-based pigment

(1)硫锌化硒基色料

硫锌化硒基颜料的形成是以硫化锌、硒化锌作为宿主,引入部分金属硫化物、硒化物,或硫硒化物作为参杂剂而形成固溶体型的的颜料,仍保持硫锌化硒的晶格,但掺杂导致晶格畸变,从而导致晶体对光的反射与吸收性质发生变化,使它的颜色由黄色变为红色、橙色乃至栗色,掺杂离子的种类和数量决定畸变量的大小和影响颜色的程度。掺杂剂的选择原则:首先要求容易与硫锌化硒形成固溶体,即与硫锌化硒有相似的结构;其次形成的固溶体的结构是稳定的,即具有低的带隙能;此外,掺杂剂引入硫锌化硒后能形成理想的主色调。

颜料的制备过程即完成掺杂剂在宿主中的掺杂过程,从而形成固溶体。主要在加热过程,掺杂在加热中完成,加热的温度应达到能使之冷却后足以形成固溶体的温度,通常为700~1000℃。合成工艺可以直接采用化学共沉淀法合成其前驱体,再经过高温反应完成。

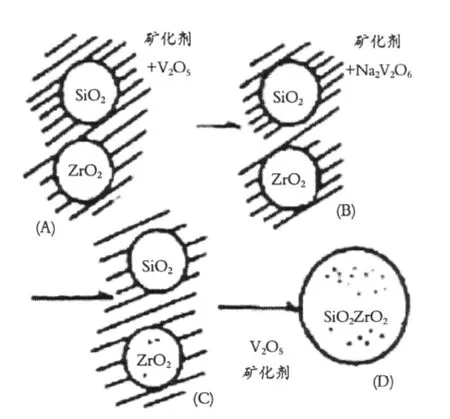

(2)硅酸锆基稀土色料

硅酸锆基稀土陶瓷颜料是在无色或有色的主晶格中加入少量的稀土金属氧化物,制得具有高耐热性、高化学稳定性、高遮盖力的色颜料。根据R.A.EPPLER的理论,固溶型硅酸锆基色料的形成机理可用模型来表示(见图2)。

加热混合物料(A),矿化剂首先与呈色成分形成共熔物(B),随着温度的升高,共熔物中的呈色成分溶到ZrO2晶格中(C),随后SiO2借助矿化剂的作用与ZrO2形成硅酸锆(D)。在上述过程中,影响发色的是(B)→(C)与(C)→(D)的重迭程度。若(B)→(C)反应没有结束就发生(C)→(D)的反应,固溶量就小,形成的色料色泽较淡。在这些反应中,由于(B)→(C)反应是固-液相间的反应,所以它由原料ZrO2的合成温度等而决定的化学反应性能所支配。又由于(C)→(D)的反应是固-固相间的反应,故主要是起反应的粒子的大小会影响其反应温度。粒子越大,反应温度愈高。因而要得到理想的色料,就要使(C)反应完了再发生(D)反应,这样就对ZrO2、SiO2的性能提出了要求[4]。

传统固相工艺制备硅酸锆基稀土色料,其合成温度在1300℃以上,耗能较大,同时合成的产品成硬块状,在使用前需作粉碎处理。而在硅酸锆基稀土色料制备中引入化学共沉淀法可以达到如下目的:反应物粒子小,混合均匀、降低合成温度,降低产品烧结程度,减少煅烧后球磨耗能,在晶格中混入更多的发色离子,增强发色效果。

俞康泰等[5]人采用化学沉淀法制备了Pr-N d-Zrcon固溶体型颜料,加入适当矿化剂,镨在800℃呈现黄绿色(以绿为主),随温度升高逐渐变黄,在1200℃出现稳定、鲜艳的镨黄颜色;钕在1100℃呈现紫红色。此外,俞康泰等研究了化学共沉淀法制备锆基稀土色料过程中,三种不同矿化剂(LiF,NaF,Na2B4O7·10H2O)对合成反应的色料呈色的影响,研究表明:适当种类的适量的矿化剂,能降低锆英石晶相出现的温度,其效果氟化锂优于氟化钠优于硼砂。近年来许多人又在此基础上,引入其他手段,出现了超声共沉淀[6]等一些新型的制备方法,使颜料的性能进一步提高。

(3)铬铝锌红陶瓷色料

其呈色机理是在高温下将着色剂Cr2O3固溶于ZnAl2O4尖晶石晶格中呈色,这种颜料晶体结构稳定、呈色稳定、适应性强,在釉熔体中不溶解。

王锦[7]等人指出,化学共沉淀法是直接用组成颜料的氧化物的盐类,如A l(NO3)3,Cr(NO3)3,ZnSO4,(NH4)2CO3等,选择合适的制备条件级分散剂、陈化剂,按配比算出相应配比金属氧化物的盐类混合,控制金属离子总浓度0.1~0.3M,在搅拌条件下,加入0.5%分散剂聚乙二醇,在室温下滴加(NH4)2CO3到溶液,pH=7,反应0.5h,再加入0.5%的陈化剂A+B,搅拌均匀,放入预先调温80℃鼓风箱中陈化2h,陈化结束后,用流动的冷水(低于15℃)将陈化液迅速冷却,在3500rpm,离心4mm,水洗2次,醇洗1次,60℃烘干,900℃煅烧2h,即得铬铝锌红超细粉料。制得呈色反应温度约300℃,呈色良好的铬铝锌红超细粉料,有效防止了粉末团聚现象。其制备工艺流程如图3。

(4)Cr-Sn红陶瓷色料

铬锡红色料是一种略带紫味的红色料,又称玛瑙红、园子红等。就其载色母体而言,有钙钛矿型和榍石型两种结构,即灰锡矿(CaSnO3)型和锡榍石(CaSnSiO5)型两种母体结构[8-9]。铬锡红色料呈色丰富,可以呈深红、玫瑰红、紫红、丁香紫等多种色调,它在与之相适应的基础釉中呈玛瑙红色或紫红色。俞康泰、徐晓红等人[10]指出,铬锡红的呈色是由于铬固溶在CaO·SnO2·SiO2的榍石晶体结构中,铬离子在锡榍石中的化学价态是Cr4+,而不是Cr3+。并认为,玛瑙红色料的主要矿物组成是锡榍石,色料中锡榍石含量越高,呈色越好。

着色剂直接影响Cr-Sn红陶瓷颜料的呈色及稳定性,即着色剂的种类和引入量直接决定Cr-Sn红颜料的颜色及性质,适合的着色剂为Cr4+和pb4+。固溶量的不同可形成从丁香紫到亮紫红色,色调高雅、庄重。它之所以能形成美丽的玛瑙红色,主要是由于着色粒子的引入,着色粒子固溶于锡榍石晶格中,当引入量较低时虽不改变原有的晶格,但因着色剂粒子的结构性质与锡榍石有差异,导致锡榍石的晶格结构发生畸变,进而使其光学性质发生变化。最终结果是选用不同的着色剂,不同的引入量,其呈色不一致,所以,选用Cr和pb作着色剂时,其色彩存在一定的差异。

图3 铬铝锌红火色料制备工艺流程图Fig.3 Preparation process of Cr-Al-Zn red pigment

图4 铬锡红色料制备工艺流程图Fig.4 Preparation process of Cr-Sn red pigment

传统制备铬锡红色料的方法多为固相合成法,即以CaO、SnO2、SiO2、PbCrO4等氧化物为原料,通过混合、煅烧、洗涤、粉碎而得到铭锡红固溶体。由于固相反应的速度受扩散的影响,很难使各反应充分进行,色料的稳定性难以控制。而且原料粒径较粗、分布较宽,导致其合成温度较高。制备的铬锡红色料在高温下呈色也不够稳定。为了提高粉体的均匀性,尤其是发色离子Cr在粉体中的均匀分散,必需采用液相法,以均相系统代替非均相系统。

王锦[11]等人采用表面活性剂水溶液共沉淀法,Na2SiO3· 9H2O,SnCl45H2O,CaCl2,CrNO3·9H2O等可溶性盐原料,加入表面活性剂及亲水大分子水溶液中,均匀地共沉淀,形成溶胶-凝胶,使反应物之间达到分子水平均匀混合,使铬达到分子水平均匀掺杂,制备了均匀铬锡红超细粉料。其工艺流程图见4。

在合成Cr-Sn红颜料时,添加不同的矿化剂对呈色有不同的影响。俞康泰[12]等人研究指出:在用化学共沉淀法合成Cr-Sn红颜料时,常用的矿化剂对颜料呈色的影响作用能力是NaF>H3BO3>Na2B4O7·10H2O。

1.2.2 化学共沉淀法制备尖晶石型陶瓷颜料

(1)纳米钴蓝色料的制备[13]

钴蓝的化学组成主要是Co2O3和Al2O3,或称为铝酸钴(CoA l2O4),是具有尖晶石结构的金属氧化物混相色料。其优异的性能主要表现在具有高的热稳定性和化学稳定性,还具有良好的耐候性、耐酸碱性,能耐受各种溶剂腐蚀等性能,在透明度、饱和度、色度、折射率等方面也都明显优于其它蓝色料,且属于无毒环保色料。由于钴矿在自然界中分布很少,制备钴化合物价格昂贵,长期以来钴蓝色料仅限于用作绘画颜料。随着超耐久性涂料、工程塑料和CRT荧光粉涂敷颜料制品的发展,市场对钴蓝类色料的需求日益增长。因此需要采用新型方法(如共沉淀法、溶胶-凝胶法等湿化学法)制备钴蓝色料,使钴蓝色料的用途更加广泛[14]。

用化学共沉淀法制备钴蓝颜料以可溶性铝盐,钴盐为原料,以尿素、氨水、氢氧化钠等为沉淀剂,先制得钴铝氢氧化物的共沉淀物(简称前驱体),通过900~1000℃煅烧而制得色泽鲜艳、不用粉碎就很松散、粒径均匀、且有尖晶石结构的钴蓝颜料。化学共沉淀法制备钴蓝的工艺流程分别为:

原料液相反应→过滤→洗涤→烘干→煅烧→产品

无论以什么作为沉淀剂,沉淀产物通常是Co、A l离子的氢氧化合物,锻烧后获得尖晶石结构的钴蓝颜料。骆雯琴等人[15]系统讨论了沉淀剂种类(氢氧化钠,氨水,尿素)、反应溶液浓度、洗涤方法、分散剂等工艺因素对液相沉淀法合成钴蓝颜料性能的影响。结果表明:采用尿素作沉淀剂,反应溶液浓度为0.3mol/L,加入分散剂PEG600并采用水洗加醇洗的工艺,可制备出二次粒径d50为670nm,一次粒径在45nm左右的超微钴蓝颜料,样品粒径均匀,形貌规则,表面光滑且无明显硬团聚现象,具有优异的光学性能。

图5 ZrSiO4-Cd(Sx Se1-x)包裹Fig.5 Formation stages of the occlusion pigment ZrSiO4-Cd(Sx Se1-x)

图6 锆铁红色料的包裹模型示意图Fig.6 Packing modelof zirconium-iron red pigment

由钴蓝颜料所具有的结构和其显色机理可知,在制备钴蓝颜料中可掺杂原子半径相近的其它金属离子,改变Co2+离子的配位状态,使钴蓝颜料色相发生变化,这样可以形成一系列的改性钴蓝颜料,扩大了钴蓝颜料的应用。如往钴蓝颜料中引入ZnO,可形成带绿色调CoxZn1-xA l2O4置换固熔体钴蓝类颜料。闫国杰等[16]制备复合钴蓝颜料就是采用化学共沉淀法引入Zn2+、Mg2+掺杂离子取代部分Co2+离子,经沉淀剂沉淀、干燥后,得到颜料前体与A l(OH)3粉末混合研磨,高温煅烧即得到CoxR1-xA l2O4钴蓝类颜料,复合的钴蓝颜料具有更优异的反射性能。

(2)CuAl2O4尖晶石陶瓷颜料

浅蓝色玻璃状CuA l2O4尖晶石陶瓷颜料也可由化学共沉淀法制备。为了制备 CuAl2O4尖晶石型陶瓷颜料选取Cu2+-A l3+--H2O系统,用NaOH为沉淀剂,控制pH=4.5~9.8,过滤、洗涤沉淀至无后,在30~40℃下进行干燥,得到唯一水合配合物Al2Cu3O6·10H2O。在1000℃下进行焙烧,焙烧以后通过X-射线相分析表明,它是一种CuA l2O4尖晶石蓝陶瓷颜料,该种陶瓷颜料在瓷釉和助熔剂中稳定、在瓷釉中含5~10%(w t%)可以获得很强烈的玻璃状、浅蓝色涂层。用此陶瓷颜料能够作为面釉色料、易熔釉料,用于装饰瓷器、彩陶和马约里卡式彩釉陶瓷。采用此颜料还扩大了陶瓷颜料中浅蓝色的色彩色调。

1.2.3 制备包裹型颜料

(1)Cd(SxSe1-x)包裹型色料的制备[17]

对于耐热温度低及易氧化分解的颜料,若用ZrSiO4等高温稳定相包裹,则可使颜料的性能得到明显的改善,包裹的机理是使包裹体在颜料周围密集地排布,把颜料颗粒团团围住,使其避免与使用环境接触,不仅可以提高颜料的热稳定性,同时可降低有毒元素的危害。其中Cd(SxSe1-x)包裹型颜料就是用该法制备的。

锆铁红色料的主要形成阶段的包裹机理模型如图5所示。ZrSiO4-Cd(SxSe1-x)的形成可分成初始阶段和主要反应阶段两大阶段。可以根据液相烧结理论来解释:在初始阶段,有少量Zr-SiO4微晶形成,反应如下,

同时,六方Cd(SxSe1-x)固溶体开始形成。在主要反应阶段中Cd(SxSe1-x)被ZrSiO4夹在中间形成包裹相。液相的存在(如由矿化剂和SiO2作用形成的Li2SiO3玻璃相)导致ZrSiO4重新排列,通过溶解沉淀作用附着在Cd(SxSe1-x)表面形成包裹相。要使硫硒化镉微晶被包裹完全,其粒子必须充分细小[18]。

为得到高包裹率的优级包裹色料,必须采用液相法尤其是化学共沉淀法,在该方法中,用可溶性锆盐(氧氯化锆等)、硅溶胶或可溶性硅酸盐(硅酸钠等)、可溶性镉盐(硫化镉等),在溶有硒粉的硫化钠溶液中共沉淀得到先导物质(先驱物),所得干粉与氟化锂等矿化剂混合,在高温下(800~1300℃)煅烧,保温一段时间(10~15m in),粉碎后经酸、碱、水处理,除去不合要求的产物和没有被包裹的色料,最后经干燥便可制得由Zr-SiO4包裹的Cd(SxSe1-x)色料,由这种方法制备的包裹色料的包裹率8%~10%。在这个水平上,被保护色料才有足够的呈色强度,除了产生优良的呈色效果外,包裹方式还赋予此色料可高达1400℃的良好稳定性。由该法制得的红色颜料,广泛用于建筑、卫生、艺术、陈设陶瓷的装饰[19]。

(2)锆铁红色料的制备

锆铁红色料是一种耐高温(1250℃~1280℃)、呈色稳定、价格适中的红色料,但由于其呈色机理和生产过程的复杂性,使锆铁红色料难以制备和控制。

董秀珍[20]等根据对锆铁红色料的XRD、XPS和Mssbauer谱及锆铁红色釉的分光反射率测定,及对测定结果的分析,提出了锆铁红色料的包裹模型如图6所示。设想,由ZrO2和SiO2反应在生成ZrSiO4粒子的过程中α-Fe2O3超细粒子部分进入由ZrSiO4粒子密堆积形成的空隙中,而部分α-Fe2O3超细粒子则因其巨大的比表面产生的活性紧紧吸咐在新生的ZrSiO4粒子表面[21]。目前锆铁红陶瓷色料的制备方法已经见报道的有固相法、溶胶-凝胶法、微乳液法等,但是尚未见采用化学共沉淀方法制备锆铁红色料的报道。

(3)硅铁红色料的制备

硅铁红色料是一种颜色鲜艳、高温稳定的坯用陶瓷色料,它在坯中能呈现出鲜艳的桃红色,在1250℃下能稳定呈色,要求氧化气氛下合成。硅铁红色料被广泛应用在玻化砖等制品的装饰上,具有较大的应用价值。硅铁红的包裹机理是利用石英颗粒在加热过程中发生晶型转变,产生0.82%的体积效应,从而产生微裂纹,着色剂Fe2O3渗透到微裂纹之中,随着煅烧温度的提高,石英颗粒表面逐渐玻化形成玻化膜,Fe2O3向微裂纹、玻化膜和颗粒间隙中迁移扩散,进而被包裹固定形成包裹色料,其包裹模型见图7[22]。

曹丽云等[23]用NaSiO3·9H2O作为单体制备均匀溶胶,以氯化铁或硫酸铁溶液作为铁源,在超声波作用下,以NaOH和氨水调节溶液pH值进行沉淀。过滤沉淀,于80℃条件下进行真空干燥,然后分别在不同温度下进行热处理制得硅铁红颜料。研究了超声频率、超声作用时间、Si/Fe比、热处理温度以及矿化剂加入对颜料包裹率以及颜色的影响规律。结果表明:超声波作用频率提高、时间延长以及配比中Si/Fe比的提高和矿化剂的加入有利于提高颜料中氧化铁的包裹率,但其对颜料的颜色的影响不大。煅烧温度的提高可以明显提高颜料的包裹率和明度,但在一定程度上降低了颜料的红度值。

图7 硅铁红色料的包裹模型示意图Fig.7 The w rap modelof SiO2-Fe2O3 red pigment

本课题组[24]利用硅酸钠水解制备出了稳定的硅溶胶,利用氯化铁制备了氢氧化铁溶胶,结合溶胶-凝胶法和共沉淀法的工艺原理即溶胶-共沉淀法研制了性能良好的硅铁红陶瓷颜料。

以上制备硅铁红陶瓷色料均是利用其他方法和化学共沉淀法相结合的方法来制备陶瓷色料,是一个创新之举,必将为更多的新型方法、新型工艺的出现起到抛砖引玉的作用。

2 结语

本文较系统综述化学共沉淀法制备陶瓷色料工艺原理及流程。得出化学共沉淀的特点是提高了基础原料的活性,加速了反应的完全性;所制备的色料不仅颗粒细,具有极高的活性,煅烧后,色料晶体长大快,发育完善;控制杂质的渗入,提高了色料的纯度;必须严格控制pH值和选择合适的矿化剂。由于化学共沉淀法制备的颜料与传统的固相合成法相比较具有优异的性能,并且工艺简单,条件温和,操作易控,所以湿化学在陶瓷颜料制备方面是有非常广阔的前景。

但是随着人类对自身健康与环保意识的不断加强,对陶瓷色料的质量和性能要求的不断提高,现有制备方法已难以满足市场的需求。因此,如何将现有制备技术的优点很好揉合成新型的技术,或者创造发展新技术应用到陶瓷色料制备中来,进一步开发品质优良、性能稳定的陶瓷色料,并使之市场化,是陶瓷装饰材料研究领域的重大课题。

1杜肖,曹春娥,陈云霞.溶胶-凝胶法在陶瓷色料制备中的应用.中国陶瓷工业,2009,16(4):30~33

2曹春娥,王迎军等.绿色陶瓷装饰材料的研究现状与展望.中国陶瓷工业,2003,10(4):6~11

3马光华,王迎军等.湿化学法制备陶瓷颜料的现状和发展.中国陶瓷,2003,39(6):15~20

4徐建华.硅酸锆基高温颜料的探讨.陶瓷研究,1994,9(3):140~142

5俞康泰,解茂林.化学共沉淀合成Pr-N d-Zrcon色料的研究.中国陶瓷,2000,36(5):1~4

6曹丽云,黄剑峰,吴建鹏等.超声共沉淀法制备硅铁红陶瓷颜料.中国陶瓷工业,2004,11(1):1~5

7王锦,张天秀等.铬铝锌红陶瓷颜料超细粉的制备.山东轻工业学院学报,1998,12(2):38~41

8郑乃章.铬锡红色料研究的现状与展望.中国陶瓷工业,1999,6(5):42~44

9曹春娥,洪深等.高温陶瓷红色料的研究现状与展望.中国陶瓷工业,2007,14(4):22~25

10俞康泰,徐晓红等.铬锡红色剂中铬价态的研究.硅酸盐学报,1998,26(4):503~507

11王锦,李俊英,李鹏.表面活性剂水溶液共沉淀法制备铬锡红陶瓷颜料超细粉料.山东轻工业学院学报,2004,18(3):69~72

12俞康泰等.化学共沉淀法制备铬锡红色料的研究.中国陶瓷,1998,34(6):14~16

13范恩荣.用化学沉淀法制备陶瓷颜料.陶瓷研究,1995,10(1):36~39

14刘竹波,叶明泉等.尖晶石型钴蓝颜料的研究进展.化工进展,2008,27(4):483~487

15骆雯琴,顾幸勇,刘欣,马岚.液相沉淀法制备超微钴蓝颜料.山东陶瓷,2007,30(6):11~14

16闫国杰,程继健,张金朝.CoxR1-xA l2O4(R=Zn,Mg)钴蓝颜料反射性能研究.无机材料学报,2000,15(4):660~664

17王淑梅,杨友明.溶液沉淀法制备高温包覆颜料的研究.江苏陶瓷,1995,2:7~12

18俞康泰,田高,胡亚萍等.硫硒化镉-硅酸锆包裹色料形成机理的研究.陶瓷学报,1999,20(2):83~86

19张阳,邓建成.包裹硫硒化镉颜料的制备.中国陶瓷工业,2005,12(5):39~41

20董秀珍,俞康泰,邓吉友.锆铁红色料合成机理的研究.中国陶瓷工业,2001,8(2):9~12

21 SHOYAMAM,HASHIMOTO K,HASHIMOTO T.Iron-zircon pigments prepared by the sol-gelmethod.Ceram.Soc.Japan,1999,107(6):534~540

22俞康泰.硅铁红色料包裹机理的研究.陶瓷学报,2000,145(3):23~26

23曹丽云,黄剑锋,杨军顺等.超声共沉淀法制备硅铁红陶瓷颜料.中国陶瓷工业,2004,11(1):1~5

24王艳香,黄丽群,孙健等.溶胶-共沉淀法制备包裹型硅铁红陶瓷色 料.陶瓷学报,2010,31(3):395~399