低压分解吸收系统的正常调节和异常情况处理

张永强,葛志军

(安徽晋煤中能化工股份有限公司,安徽临泉 236400)

我公司于1995年开始投建的一套60kt/a水溶液全循环法尿素生产装置经过三次技术改造,现生产能力达到260kt/a。下面介绍低压分解吸收系统的操作控制。

1 分解吸收原理

1.1 循环分解任务

低压分解过程是将汽提液中的甲铵分解成CO2与氨,然后将溶于液体中的CO2与氨分离出来。

1.2 循环分解的方法

采用减压和加热的方法。

1.3 循环原理

甲铵分解过程就是甲铵生成反应的逆过程,可用下面的平衡式表示:

从反应式可知,甲铵分解反应为体积增大的吸热过程,因此,在一定的压力下,分解温度越高,液相中残留的CO2与NH3含量愈低,分解率就越高;当温度一定时,压力降低,分离出来的CO2与NH3就越多,分解率就越高,但随着压力降低,进入气相中的水量也随之增加,因此在保证一定分解率的前提下,尽量减少气相中水含量,使返回高压系统的水量减少。另一方面,在实际生产中,由于分解气的冷凝吸收需要有一定的压力,因而在分解过程中,不可能采用过低的压力,PIC-302控制在0.17MPa。

1.4 低压分解回收系统操作控制原则

在一定的工艺条件下,使低压系统的甲铵分解率和总氨蒸出率都达到98%以上,同时将分解出来的气相汇同解吸出口气体,经加水冷凝吸收后,分别在两个吸收冷凝器内以稀甲铵液和氨水的形式返回一吸塔。

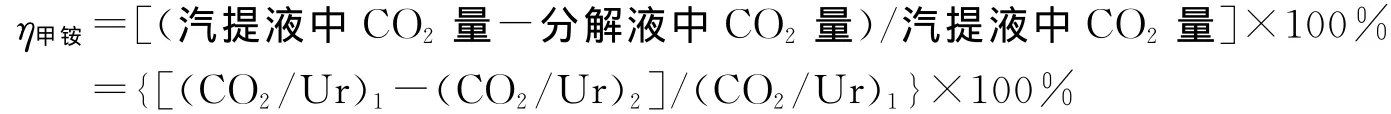

甲铵分解率 分解成气体的CO2与汽提塔出口液中未转化成尿素的CO2量之比,称为甲铵分解率,用η甲铵表示。汽提液中CO2量即为未转化成尿素的CO2量,汽提液中与分解液中CO2量之差就是分解成气体的CO2量,则:

总氨蒸出率 从液相中蒸出的氨量与汽提液中未转化成尿素的氨量之比。

1.5 低压分解工艺指标选择的依据

低压分解工艺指标的选择与整个循环系统密切相关,在分解过程中,既要保证分解率,减少返回水量,又要防止副反应增加。

1.5.1 温度的选择

温度高,虽然有利于分解反应进行,但采用过高的温度将使副反应加剧。例如,水解反应和生成缩二脲的反应都随着温度升高而加剧。温度过低时,会增加闪蒸槽的负荷,随闪蒸带出的氨增多,增加解吸系统负荷,而且闪蒸后溶液中含氨量增加,影响尿液泵操作。因此,低压分解温度一般控制在120~140℃之间较为合适。

1.5.2 压力的选择

压力愈低,分解反应进行得愈彻底。但分解出来的气体要进入吸收部分,分解与吸收要在同一压力等级下进行,所以分解压力主要取决于低压吸收的压力,从低压吸收工艺指标可知,其压力选择在0.2~0.25MPa,因此,低压分解的压力要比吸收压力稍高一些,一般选择为0.25~0.3MPa。

低压系统的甲铵分解率和总氨蒸出率,其定义与中压系统的完全一样,只是其中(CO2/Ur)和(NH3/Ur)分别为出低压分解系统尿液中的碳尿比和氨尿比(质量比)。所谓低压系统的甲铵分解率和总氨蒸出率,实际上是中压加低压的总分解率和总氨蒸出率,中压分解量约为十分之九,低压分解量约为十分之一,但低压分解时单位质量的氨和二氧化碳带出的水量约为中压带出水量的3倍多。这也可以说明合成反应液中未转化的氨和二氧化碳为什么要采用二段分解的原因,如果在中压分解内将绝大部分未反应物分解,则分解温度高得设备材料不能耐受腐蚀;如在低压分解内一次完成分解,尽管容易达到额定的分解率,但随之带出的水将大大超过允许的循环水量,使水溶液全循环工艺无从实现。

2 分解压力的调节

低压分解系统压力的测量点是在二循二冷气相出口管上,由PIC-302自控系统调节,所以要考虑低压分解气体克服两个冷凝吸收器的设备阻力。计算和实验表明,一般低压分解气体经过一个冷凝吸收器的阻力约为0.05MPa。

对于精馏流程,低压系统压力的高低,要视一段分解气相水含量、系统循环水总量和低压加水量而定。如果二循二冷的出口气相压力为0.17MPa,则二循一冷和二分塔气相压力分别为0.20MPa和0.25MPa。

正常生产运行时,影响低压分解压力的主要因素有二段分解负荷,解吸的负荷,二循一、二冷的温度、加水量(溶液浓度)与液位。

低压分解压力可根据其变化及时调节。一般夏季二循二冷的温度偏高或加水量减少时,可适当提高其压力,冬季则反之。

原始开车中,出预蒸馏塔的尿液经二分塔加热提温后,大量分解气进入二循一冷和二循二冷,由于原始开车中二氧化碳转化率较低,加之中压分解温度有时不能达到指标值,所以分解负荷大,低压循环会出现超压现象。必要时开大低压压力调节阀副线控制压力,待正常后,可将低压压力调节阀PIC-302切入自控。

当系统低负荷时,由于二循一冷、二冷能力过剩,会出现过度冷凝,推动力减弱,低压段压力往往达不到正常工艺指标,低压系统补压会出现气击现象。使低压系统超压,最好不要用中压吸收系统的尾气补压,因为此尾气组分在爆炸范围之内,而且中压也不稳定,对系统安全生产也是一个隐患。

处理 提高二循一冷的温度,当压力上升时,PIC-302保持一定的开度,稍排放一部分二甲液,同时加大二表液,使气体流动起来,这样也可以防止二循一冷结晶。

3 吸收温度的调节

当低压分解气进入二循一冷,管间激烈鼓泡吸收后,反应热使溶液温度上升,低压吸收温度的调节主要通过调节冷却水量来实现,一般控制在35~40℃。过高的温度会影响气体CO2在二循一冷内的充分吸收,部分CO2进入二循二冷,使一吸塔顶的喷淋液中带有太多的CO2,对一吸塔操作不利。温度过高还降低二循一冷溶液的NH3/CO2,增大二循二冷的氨吸收量。对预精馏流程来说,二循一冷温度过低后,其主要矛盾还不在于稀甲铵溶液的结晶堵塞,而是由于稀甲铵液NH3/CO2高,入二循二冷的氨量少,低压压力调节流通气量太小而发生液击,所以有时还应适当提高二循一冷温度,让部分气氨去二循二冷吸收,可使低压系统运行比较稳定。一般来讲,为了使氨得到充分回收,二循二冷温度的维持原则应略低于二循一冷。

处理 可适当提高冷却水温,保持连续加液。

4 加水量的调节

二循一冷、二冷应保持适宜而平稳的加水量。如果向冷凝器加水过少,溶液增浓,吸收不好,压力上升;反之,如果加水过多溶液变稀,系统压力下降,并破坏全系统的水平衡。因此,生产中加水量的控制方法是,根据二循一冷甲铵液浓度调节二甲泵的转速,然后根据二循一冷液位确定补水量,以维持液位恒定。

二循二冷控制加水量的方式与二循一冷的方式是一致的。根据氨水的浓度,考虑到一吸塔精馏段的上部温度,调节氨水流量,然后补充适当水量,以维持二循二冷液位的恒定。

开车时,因二段分解负荷重,分解气大量进入二循一冷、二冷,使两个液位居高不下,这时必须将溶液排放一部分,不应加快泵的转速来拉低液位,以免过度增加循环水量。

当发现二循二冷中CO2含量高达5%(质量分数)以上时,应及时大量增加二循二冷的加水量,排放其中部分溶液,使一吸塔顶喷淋操作务必不要进入分层区而析出结晶,同时要找出引起溶液中CO2含量升高的原因并及时调整操作。

5 其他方面

中压分解效率因种种原因(① 装置生产负荷高,蒸汽压力低。② 循环加热器壳侧积存惰气或冷凝液,使传热面积减少,降低了传热效果。③溶液对设备的腐蚀和溶液中的油污和杂质,引起列管结垢,且随时间延长不断地加厚,使传热效率降低。④ 中压分解塔的泡罩长时间运行被腐蚀掉等)降低时,进低压分解的液相中含CO2与NH3较多,需要热量多。中压分解液中的NH3含量升高1.0%,循环负荷增加10%~12%。此时应加大循环水量,防止低压系统超压,必要时减量生产,待时机停车检修。