基于HyperWorks的引擎盖安全钩优化设计

郑冬黎,张胜兰,汪双群

(湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

基于HyperWorks的引擎盖安全钩优化设计

郑冬黎,张胜兰,汪双群

(湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

某型轿车引擎盖安全钩在性能检测时发现手柄末端横向位移过大,经有限元分析得知该问题是由于安全钩支架的扭转刚度不足导致。在不改变安全钩支架制造材料的前提下,基于HyperWorks的结构优化技术对支架进行改进设计,在支架的扭转刚度得到较大提高的同时,质量减轻了11.4%。

轿车引擎盖安全钩;扭转刚度;结构优化设计

0 引言

某型轿车引擎盖安全钩,在性能检测过程中,当安全钩的手柄和支架开度达最大时,手柄末端的位移超过了设计要求。本文基于HyperWorks软件对该安全钩进行有限元分析及结构优化设计,在不改变材料的前提下,使其性能满足设计要求。

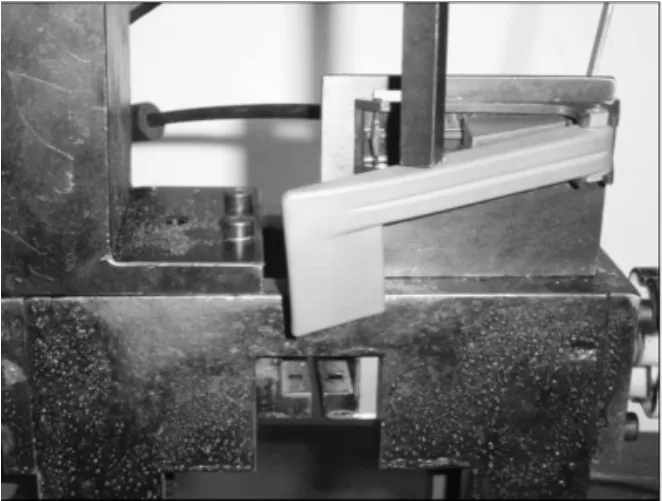

安全钩具体设计要求如下:在进行受载性能检测(图1)、模拟安全钩处在工作状态时,手柄和支架间夹角为11.48°,在手柄最大移动位置处对手柄下端横向施加50N的作用力,速度为10mm/min,支架固定不动,要求手柄下端的移动不超过5mm,且应力必须保证在手柄和支架材料开裂限制之内。

图1 安全钩受载性能检测

1 安全钩的有限元分析

1.1 有限元模型的建立

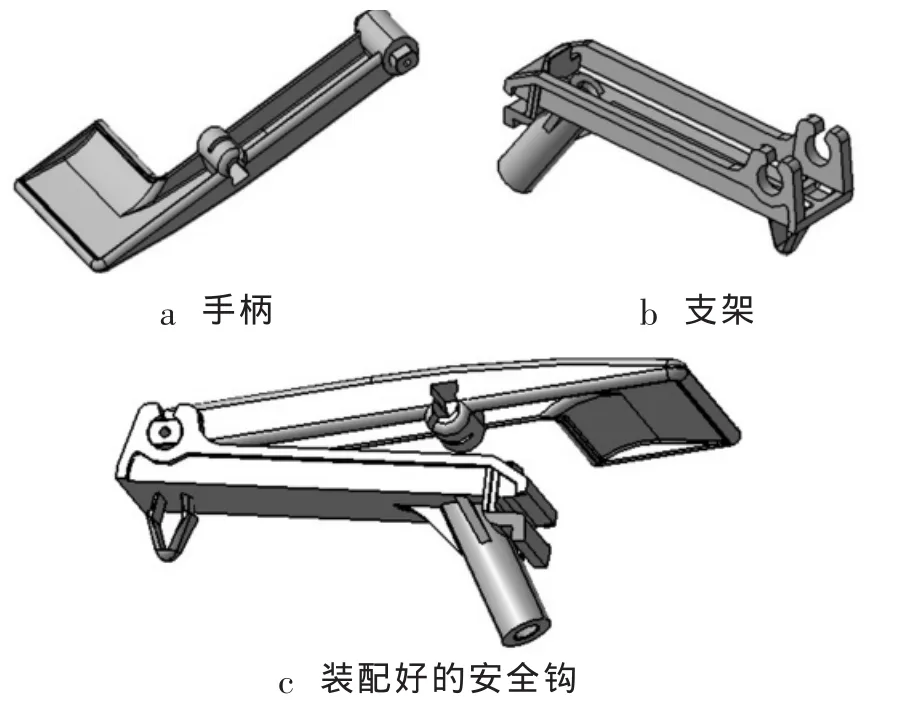

运用CATIA软件建立安全钩的三维模型(图2)。

图2 安全钩三维模型

运用HyperWorks软件进行有限元分析,对其几何模型进行必要的几何清理,设置四面体单元单元尺寸为2 mm,最小单元尺寸为0.5 mm,并进行网格检查,建立网格模型。手柄和支架的联接处无相对运动,受力后联接处只有部分接触,在3D/replace页面将手柄和支架的接触处若干节点合并以模拟联接状态[3]。

手柄材料为工程塑料PA66 GF30,弯曲强度为180 MPa,杨氏模量为6800MPa,泊松比为0.4,密度为 1.5×10-9t/mm3。支架材料为工程塑料PA66 ANOF,弯曲强度为100 MPa,杨氏模量为2850MPa,泊松比为0.4,密度为1.1×10-9t/mm3。

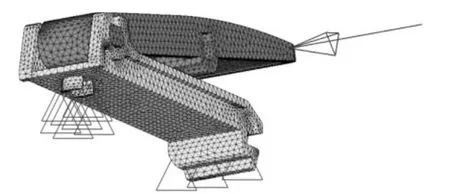

在手柄末端横向施加50N的力;在与手柄联接端的支架支撑处选择8个节点施加3个移动自由度的约束,在另一端选择3个节点施加2个移动自由度的约束。建立的有限元模型如图3所示。

图3 有限元模型

1.2 结果分析

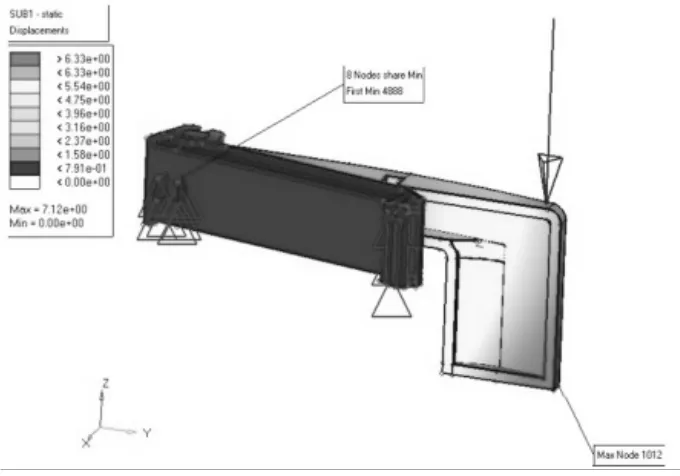

通过线性静态分析得模型位移云图 (图4)和应力云图(图5)。

由云图知:手柄末端节点最大位移是7.12mm,大于许用位移5mm;安全钩受到的最大应力发生在手柄和支架联接处的接触点,最大应力是124MPa,小于手柄强度极限180 MPa,大于支架强度极限100 MPa。但仔细观察可发现:最大应力发生在支架和手柄点接触处,而离开支架和手柄接触点处,手柄最大应力单元邻近单元的应力远小于手柄强度极限180MPa,而周围其他处应力更是迅速下降,应力更小;支架最大应力单元邻近单元的应力也远小于支架强度极限100MPa。由此可见安全钩最大应力124MPa是合并手柄和支架接触处节点时引起的局部应力集中造成的,安全钩不存在强度问题。查看安全钩变形动画知,手柄末端的位移主要是由支架的扭转变形经传递放大所致,故欲改善整个模型的刚度,减少手柄末端最大位移值应着眼于改善支架的扭转刚度。

图4 位移云图

图5 应力云图

2 改进设计

2.1 改变支架截面尺寸

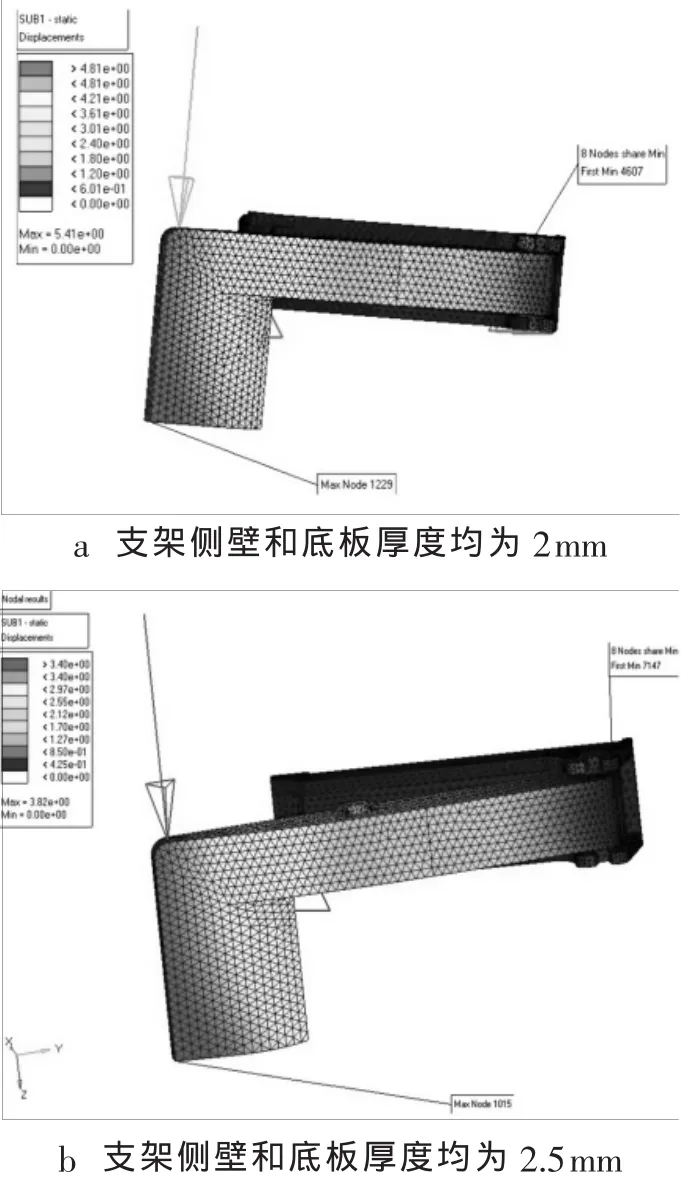

在保证强度的条件下,只要适当提高支架的扭转刚度,就可满足设计要求。经验设计一般是通过适当改变支架截面的尺寸[1],如增加其槽形截面的壁厚,来提高支架的扭转刚度,每次将支架壁厚增加0.5 mm直至刚度和强度均满足设计要求为止。线性静态分析结果如图6所示。

由结果知:当支架侧壁和底板厚均增至为2mm时,手柄末端最大位移为5.41mm;不满足设计要求。当支架壁厚为2.5mm,手柄末端最大位移为3.82mm,此时强度亦满足要求,是可行性设计。

2.2 优化设计

2.2.1 优化设置

图6 位移分析图

在支架壁厚为2.5mm基础上进行拓扑优化。优化设置时,支架的联接结构和支撑结构设置为非设计区域,对其他处进行拓扑优化。

优化参数设置如下:设计变量为单元密度;响应有体积响应和位移响应,体积响应指向设计区域,位移响应指向手柄末端位移最大节点处;约束条件为位移响应,上限设置为5mm;目标函数为设计区域体积,设置为最小化[2-3]。

2.2.2 优化结果

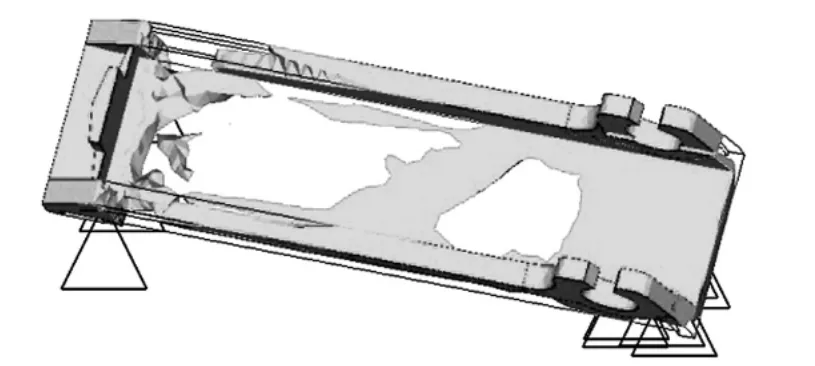

查看优化结果,确定优化后的最终模型形状如图7所示。

图7 优化结果

2.2.3 二次设计

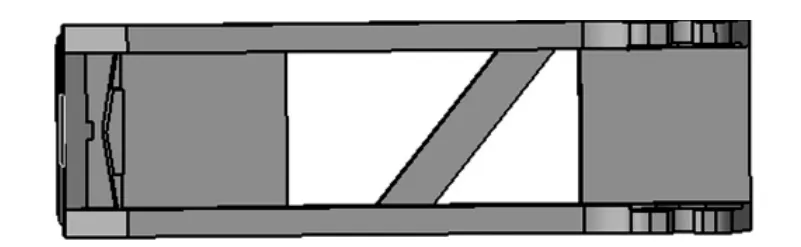

在优化结果的指导下重新设计支架的三维模型(图8),设支架底板联接套管处材料厚度不变。

将二次设计得到的支架和最初模型中的手柄装配后再次导入HyperWorks中进行位移和应力分析,建立有限元模型时的设置和最初模型的设置相同,得如图9所示结果。

由位移云图知手柄末端最大位移为4.89mm;且满足强度条件,二次设计方案满足设计要求,是可行性方案。通过优化设计得到的支架在满足设计要求的同时,与原始支架相比,通过加厚及拓扑优化,仍可节省材料 11.4%(最初的支架质量为7.935g,加厚2.5mm的支架质量为8.334g,二次设计优化后的支架质量为7.033 g)。

图8 支架二次设计模型

图9 二次设计方案的位移云图

3 结论

1)对安全钩进行有限元分析,手柄末端节点最大位移是7.12mm,大于许用位移5mm,不满足设计要求,原因在于支架的扭转刚度不足。

2)将支架壁厚增加为2.5mm,手柄末端最大位移为3.82mm,在此基础上对支架进行拓扑优化,改进设计后的安全钩满足其位移和强度条件,且节省11.4%的材料。

[1]刘鸿文.高等材料力学[M].北京:高等教育出版社,1985.

[2]Altair Engineering.HperWorks Help Documents[CD].

[3]郑冬黎,张胜兰,张兵,等.基于Hypper Works的客车车身骨架强分析与结构改进 [J].湖北汽车工业学院学报,2010,24(4):20-33.

Optimum Structural Design of Engine-hood Safety Catch Based on HyperWorks

Zheng Dongli,Zhang Shenglan,Wang Shuangqun

(Dept.of Automotive Engineering,Hubei Automotive Industries Institute,Shiyan 442002,China)

The performance testing of a model of car engine-hood safety catch is found that lateral displacement of the handle end is too big.Finite element analysis for the hood catch confirms that the problem is resulted from the insufficient torsional stiffness on the bracket.The improvement design is made based on HyperWorks optimum structural design technique without changing its material.The optimization results show that the torsional stiffness is enhanced greatly and also the weight of hood catch bracket is decreased by 11.4%

engine-hood safety catch;torsional stiffness;optimum structural design

TH122;U463.91

A

1008-5483(2011)02-0032-03

2011-01-20

郑冬黎(1975-),女,湖北襄樊人,硕士,从事汽车数字化设计方面的研究。