厚层复合顶板煤巷锚杆支护技术研究

王 威

近年来,锚杆支护技术在我国得到了广泛应用,实践证明 ,锚杆支护[1-2]方式承载快,锚固力强,操作简单、劳动强度低,可一次成巷,便于加快掘进速度,减少支护成本。但是,由于矿井井下条件复杂多变,在局部地段巷道出现不同程度的顶板淋水,影响了巷道的支护效果。巷道围岩中含泥岩成分,顶板水淋在底板上,软化巷道底板,降低了巷道底板岩石的强度,引起底鼓,导致巷道高度减小,巷道安全可靠性降低。在厚层状复合富水[3-4]顶板区段,顶板水通过岩层裂隙渗透,弱化围岩强度,降低了树脂锚杆锚固力[5],导致锚杆锚索锚固失效、顶板离层,造成顶板大幅度快速离层变形下沉,严重时可导致冒顶事故发生。

1 锚杆支护控制机理及控制思路

1.1 控制机理

对于缓倾斜和倾斜煤层来说,工作面顺槽基本上是沿着煤层顶板施工,巷道顶板基本上为层状顶板。在巷道开挖前,煤层顶板之上的层状岩层相互挤压咬合,不会沿层面发生滑移错动。而当巷道开挖后,这种层状岩层就会产生两方面的反应,一是由于各个岩层的刚度不同产生沿垂直层面方向上的离层膨胀;二是产生沿层面方向的相对剪切滑移。因此,巷道开挖后,如果支护不力就可能导致岩层产生上述两种破坏效应,使岩层产生两种变形:即巷道围岩的结构变形和巷道围岩的松动扩容变形。理论和实践观测表明,结构变形通常占整个变形的40%,而松散扩容变形则占到整个巷道变形的60%。巷道的开挖使得围岩原始应力场遭到破坏,围岩在寻求新的平衡过程中,岩层难免发生一定的结构变形。可使用有效合理的锚索网支护技术控制结构变形在允许的范围内。针对扩容变形因风化、膨胀、卸荷等多种因素作用且具有时间性,从巷道浅部向深部发展,应及时有效地进行支护提高围岩的初始支护强度,防止扩容变形致使围岩大范围的破裂与垮冒。

因此,煤层巷道围岩控制就是如何有效控制巷道的结构变形和松散变形,通过合理地提高锚杆的初始预紧力和支护强度,从一开始就对围岩进行强有力的作用,消除围岩的初期松动变形,调动围岩整体承载能力,而不是等待围岩产生松动变形后再去悬吊松垮的围岩。

1.2 控制思路

1)根据煤巷锚杆支护围岩控制机理,采用锚杆支护巷道的围岩强度强化理论指导本设计,该理论的实质在于:通过高性能的支护结构参与巷道开掘后围岩应力的调整过程,减少围岩内部煤体强度损失,在巷道围岩中形成稳定的内部承载结构,缩小围岩塑性流动区的范围,达到维护巷道围岩稳定的目的。

2)采用合理的支护强度、较高的锚杆预紧力、锚杆锚索联合支护技术及关键部位点柱加强,在巷道厚层复合顶板淋水下沉较大处打上挑棚,减小巷道跨度,同时对顶板的离层垮冒起到直观外显和早期的预警作用。

3)日常巷道表面位移的监测、顶板离层的监测、锚杆工作阻力的监测和巷道巡查,根据实际情况进行支护方案的调整。

2 厚层复合富水巷道工程实践

2.1 地质条件

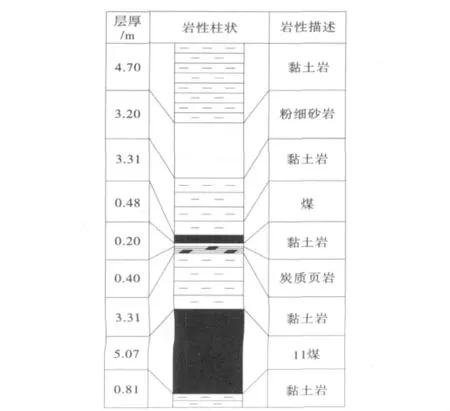

1312(1)工作面为南一(11-2)采区首采工作面,西至11-2煤层风氧化带下限,东至大巷保护煤柱线,北邻F104、F104-1断层组,南邻1322(1)工作面。设计工作面切眼位于11-2煤层风氧化带下限,回风顺槽进入设计防水煤柱线209 m,胶带机顺槽进入设计防水煤柱线112 m。煤层赋存情况:11-2煤层赋存稳定,黑色,块状为主,中厚层状。面内煤厚2.73 ~5.57 m,平均 3.3 m,煤层倾角 3°~8°,平均5°,结构复杂,常见1~2层夹矸,夹矸为炭质泥岩,少有泥岩,属稳定煤层。顶板情况:11-2煤层直接顶为复合顶板,煤层直接顶板多为泥岩、砂质泥岩,局部为细砂岩,老顶大部分为中、细砂岩;底板一般为泥岩。1312(1)工作面掘进区域范围内11-2煤层顶底板柱状见图1。水文地质情况:该面水文地质条件复杂,预计主要充水水源为煤层顶板砂岩裂隙水,在工作面巷道揭露断层带附近,裂隙发育或顶板破碎地段有淋水现象。

图1 煤层顶底板柱状图

2.2 巷道锚网索支护技术方案

顶板支护:巷道顶板采用6根锚杆加4 600 mm长M5型钢带、菱形金属网联合支护。M5钢带安装在巷道中部,顶板锚杆间排距:860 mm×800 mm,锚杆规格为d22 mm×2 500 mm,锚杆材质:MG400。锚索按“3-3”布置,为避免顶板两侧肩窝出现网兜现象,相邻排锚索呈交错布置(相邻排左右帮锚索距巷帮距离分别为0.85 m),规格为:d22 mm×6 200 mm。铺网应从顶板中部向两边铺,两边网过肩窝,帮部网至底角。网应封闭顶帮岩煤体,相邻网搭接长度不得低于100 mm,连网扎扣间距不超过200 mm。

巷帮支护:巷道两帮均采用4根螺纹钢等强预拉力锚杆加2 900 mm长M5钢带、金属网联合支护。钢带沿巷道竖直方向铺设,每根钢带上布置4根锚杆,巷帮锚杆间排距:850 mm×800 mm。为避免巷帮锚杆受钢带的剪切,巷帮钢带上锚杆均垂直巷帮锚入巷帮煤体,巷帮锚杆规格:d22 mm×2 500 mm。锚网索支护技术方案示意图见图2。

图2 锚网索支护技术方案示意图

2.3 巷道锚网索支护效果分析

为了检验厚层富水顶板条件下煤巷锚索网支护效果,在1312(1)巷道掘进期间,对锚网索支护段巷道顶底板和两帮移近量、顶板离层、锚杆及锚索载荷等参数进行了矿压观测:

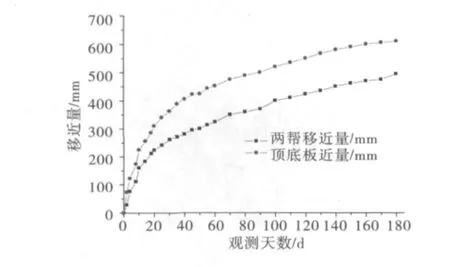

1)巷道顶底板和两帮移近量。掘进期间围岩变形曲线图见图3。由图3可知,巷道顶底板和两帮累计移近量分别为610 mm和495 mm,巷道掘进初期的15 d内,由于原岩应力平衡被破坏,变形较快,应力释放,需要重新建立新的平衡点,40 d左右巷道围岩变形趋于稳定。

图3 掘进期间围岩变形曲线图

掘进期间围岩变形曲线图见图4。

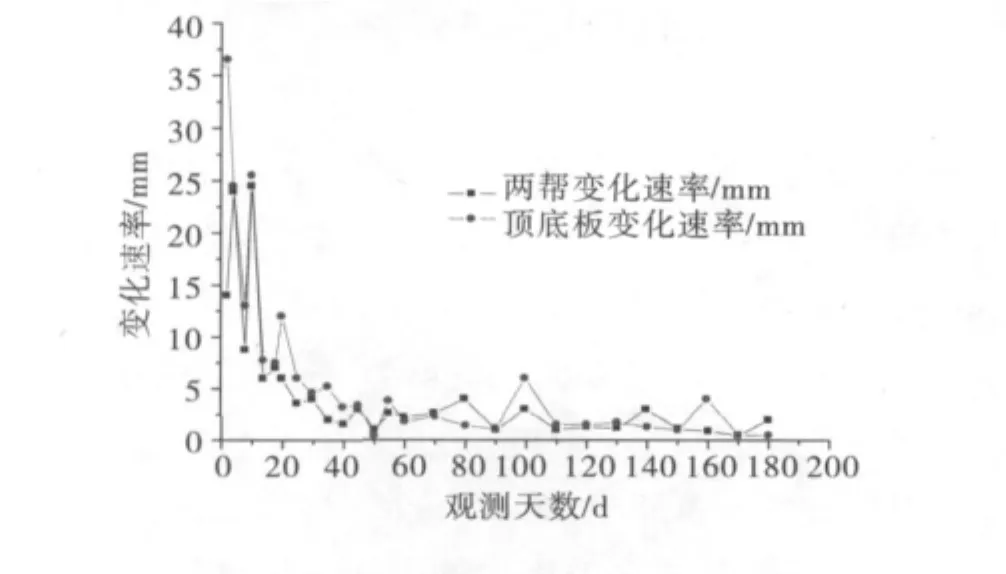

图4 掘进期间围岩变形速率曲线图

由图4可知,在180 d的矿压观测中,巷道顶底板和两帮变形速率最大值分别为36.5 mm/d和24.5 mm/d,矿压观测开始的10 d内,变形速率较快,然而到达40 d的时候变形速率开始趋缓,说明巷道围岩变形趋于稳定。

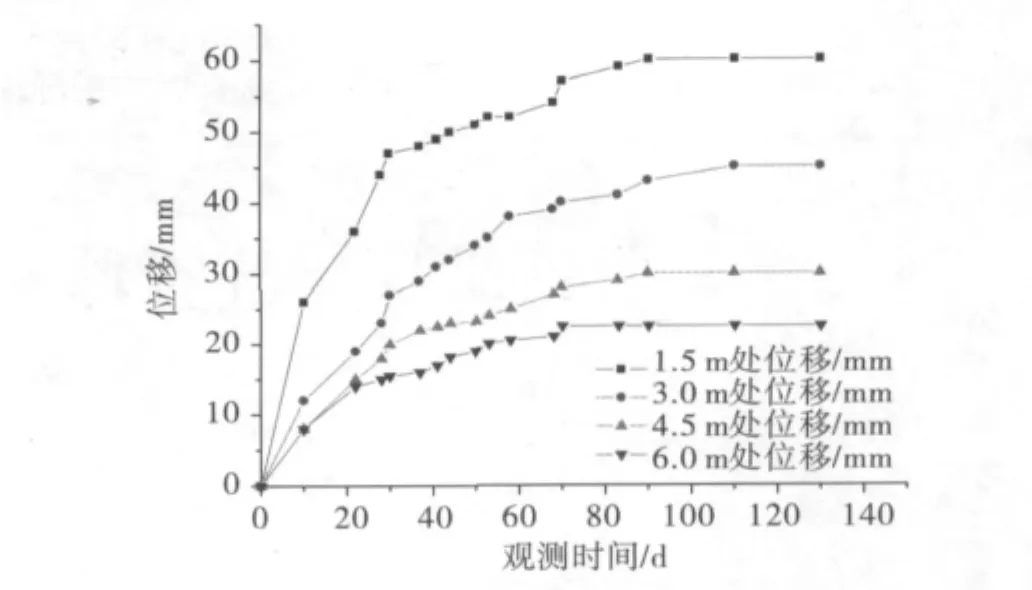

2)顶板岩层离层。掘进期间顶板离层变形曲线见图5。由图5可知,离层变化较大的时间为巷道掘进初期的25 d左右,1312(1)工作面浅部离层的最大值为60 mm,深部离层的最大值为22.5 mm。巷道围岩离层相对较大,其原因:巷道处于厚层富水泥岩顶板区段,淋水使得顶板围岩弱化,降低了围岩的承载能力,通过高预应力及高强锚杆与锚索联合支护,使得离层值沉控制在一定的允许范围之内。

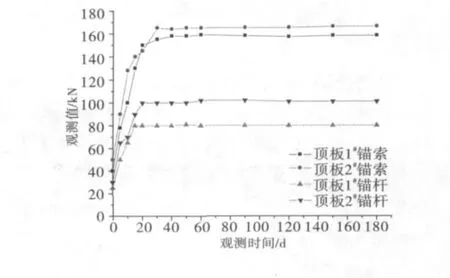

3)锚杆锚索载荷。巷道掘进初期顶板锚杆载荷增长迅速,20~25 d后顶板锚杆载荷趋于稳定;顶板锚索40 d后载荷达到稳定。顶板1#、2#锚杆稳定后的工作载荷分别为47 kN和42 kN,顶板1#、2#锚索稳定后的工作载荷分别为158 kN和166 kN,顶板锚索载荷明显大于锚杆载荷,主要原因是在巷道顶板3 m左右有一层煤线,而锚杆长度为2.5 m,锚索起主要承载作用。锚杆锚索载荷曲线图见图6。

图5 掘进期间顶板离层变形曲线图

图6 锚杆锚索载荷曲线图

3 结论

在厚层复合富水顶板下,根据煤巷锚杆支护围岩控制机理,应用高预应力、高强及超高强锚杆与锚索支护技术。

1)顶板和两帮采用2.5 m锚杆,顶板采用6.2 m锚索配合槽钢组成锚索梁结构支护,锚杆锚索的高预紧力作用能充分调动深部围岩承载能力,主动控制巷道围岩并形成稳定的承载结构,提高巷道整体的支护效果。

2)顶帮最大变形量分别为610 mm和495 mm,浅部和深部离层最大值分别为60 mm和22.5 mm,锚杆锚索最大载荷分别为47 kN和166 kN,巷道围岩变形、顶板离层均在合理范围内;锚杆锚索及时承载,载荷增长迅速,受力状况良好;控制变形效果较好,巷道锚网索支护达到了预期的目标。

[1] 钱鸣高,刘听成.矿山压力及其控制[M].北京:煤炭工业出版社,l992:21-22.

[2] 侯朝炯,郭励生,勾攀峰,等.煤巷锚杆支护技术[M].徐州:中国矿业大学出版社,1999:109-111.

[3] 许兴亮,张 农.富水条件下软岩巷道变形特征与过程控制研究[J].中国矿业大学学报,2007,36(3):298-302.

[4] 许兴亮,张 农,毕善军.裂隙水致泥化软岩巷道综合控制工程实践[J].煤炭科技,2007(2):65-68.

[5] 勾攀峰,陈启永,张 盛.钻孔淋水对树脂锚杆锚固力的影响分析[J].煤炭学报,2004,29(6):380-383.