制药用纯蒸汽分配系统设计

林满阳

(苏州东瑞制药有限公司,江苏苏州 215128)

1 概述

在制药工业中,纯蒸汽广泛应用于以下情况:

(1)对反应罐、容器、管道系统等进行在线灭菌;

(2)对直接接触产品的包装容器、灌装设备、胶塞及可能与产品接触的工器具等的湿热灭菌;

(3)作为隔离气体保持无菌屏障;

(4)加湿。

纯蒸汽既是影响消毒、灭菌效果的主要因素,也是消毒、灭菌过程中重要污染风险源。在上述设备或系统风险分析时都是直接影响因素。纯蒸汽分配系统是洁净公用工程验证的重点。除了选择合格、可靠的纯蒸汽发生器外,设计科学、建造合理的纯蒸气分配系统对于保证和监控纯蒸气分配质量至关重要。

纯蒸汽分配系统设计,首先要根据项目验证计划,明确纯蒸汽分配系统的用途、质量标准和验证要求。然后根据国内外标准、规范、工程指南和工程实践,进行科学的设计和建造。

2 纯蒸汽的不同定义和质量要求

国际上对于制药用纯蒸汽有不同的命名,主要有洁净蒸汽(clean steam)和纯蒸汽(pure steam),对他们有着不同定义和质量要求。

2.1 美国FDA和美国药典(USP)

美国FDA没有对制药用纯蒸汽的相关要求。

美国药典USP33-NF27在“纯蒸汽”条目和第1231节“制药用水-纯蒸汽”中对纯蒸汽有明确的定义和质量要求,归纳起来如下:

纯蒸汽也被称为洁净蒸汽。纯蒸汽是已经加热到100度以上的水,并且以防止源水夹带的方式被蒸发,它不含任何添加物质。蒸气的饱和度或干燥度,以及不可冷凝气体的总量均由纯蒸汽的具体用途决定。

纯蒸汽的目的是在蒸气或其冷凝物与物件或配制相接触的情况下使用。纯蒸汽的质量在其蒸气状态下难以评估;所以将其冷凝物的属性用于测定其质量。

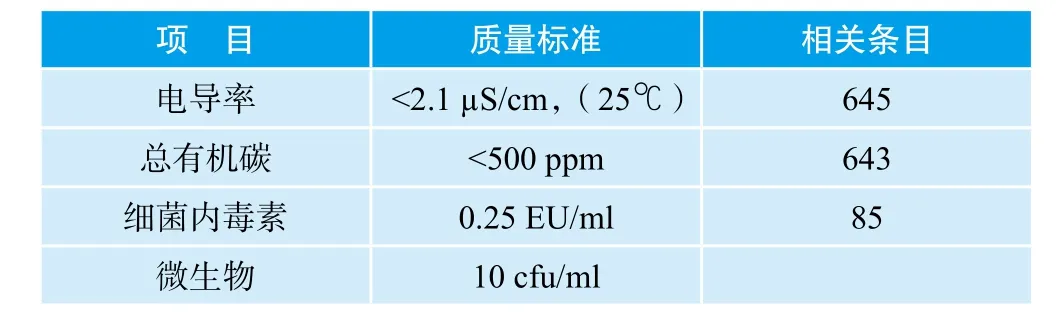

纯蒸汽冷凝水主要指标见表1。

表1 美国药典纯蒸汽冷凝水质量指标

2.2 欧盟的相关要求

欧盟GMP附录1《无菌药品生产》(2010)第96条:“注意确保用于灭菌的蒸汽有相应的质量要求,并且包含的添加物的量不足以污染产品或设备。”

欧洲药典中没有相关条目。但是,欧洲标准EN285和英国健康技术备忘录HTM2010专门对灭菌用蒸汽的质量要求、测试方法等进行了规定,而且这两个标准具有国际性。

EN285在第13.3条对灭菌用蒸汽质量作出了具体规定,见表2。

表2 EN285规定的灭菌用蒸汽质量

EN285在附录B表B.2中,明确了在灭菌柜进口取得的灭菌用蒸汽凝结水的污染物指标, 主要指标见表3。

表3 EN285规定的灭菌用蒸汽凝结水质量

2.3 国际制药工程协会(ISPE)

国际制药工程师协会在基本指南4《水和蒸汽系统》(2001版)第7章中,分析了各种特定用途蒸汽的生产方法,综合了制药行业对纯蒸汽的不同称谓和定义,用术语“洁净蒸汽”来代替所有的其他叫法。并给出定义如下:

制药洁净蒸汽是用不含挥发性添加物,如:胺或联氨的已处理水制备的,并用于热消毒或灭菌工艺。需要特别注重的是要防止注射药品受到这类污染。

虽然该指南中提出了要进行纯度取样和蒸汽“质量”取样。但没有给出洁净蒸汽的蒸汽质量指标和凝结水质量指标。

国际制药工程协会在良好实践指南《制药水和蒸汽系统的调试和确认》(2007)中,更多采用“纯蒸汽”术语,并定义如下:

纯蒸汽是蒸汽发生器生产的直接影响蒸汽,它的凝结水符合美国药典或欧洲药典注射用水的质量要求。纯蒸汽主要用于灭菌。用于国际标准制药生产的纯蒸汽,还应符合欧盟标准EN285用于湿热灭菌柜和容器在线灭菌(SIP)的不凝性气体的要求。纯蒸汽也用于没有不凝性气体要求的用途。

而且在该指南的关于纯蒸汽用户需求规格书(URS)条目中,有如下两条:

— 纯蒸汽产自发生器,凝结水应满足注射用水(WFI)的化学和内毒素质量要求。

— 纯蒸汽产自发生器,用于可渗透的装载物的湿热灭菌时,干度值不低于0.9;用于金属的装载物的湿热灭菌时,干度值不低于0.95;过热度不超过25℃,不凝性气体体积不超过3.5%。有的蒸汽应用不需要考虑不凝性气体限度。

从国际制药工程协会不同版本指南可以看出,纯蒸汽的定义和要求的发展变化。

2.4 中国GMP和中国药典

《药品生产质量管理规范(2010年修订)》没有对提及灭菌用蒸汽或纯蒸汽。中国药典(2010版)也没有纯蒸汽条目。

目前,国内普遍使用“纯蒸汽”这一术语,并且接受美国药典的概念。但普遍忽略了纯蒸汽用于湿热灭菌柜和容器在线灭菌(SIP)时要符合EN285/HTM2010的相关要求,没有在纯蒸汽分配系统中设计蒸汽质量取样点和冷凝水取样点。

3 纯蒸汽分配系统设计参数的确定

纯蒸汽管道作为压力管道,管道的材料、设计和计算、制作与安装、检验与实验等都要遵循《压力管道规范-工业管道》(GB/T20801-2006)。该规范在内容编制上参考了美国规范ASME B3.1《工艺管道》(Processing Piping),在结构上参考了欧盟EN13480《金属工业管道》(Metallic Industrial Piping)。这部规范是与国际规范接轨的,可以参照使用。

(1)设计压力

纯蒸汽湿热灭菌温度在121~135℃之间,对应的压力大致在0.1~0.22 MPa之间。纯蒸汽发生器的供汽压力一般在0.2~0.5 MPa范围可调,纯蒸汽分配系统依据《压力管道规范-工业管道》第3部分第4.1.1条,通常可以把设计压力确定为≤0.6 MPa(下游直接连接设备设计压力超过此值的除外)。

(2)设计温度

管道系统中每个管道组成件的设计温度应按操作中可能遇到的最苛刻的压力和温度组合工况的温度确定。同一管道系统中不同的管道组成件的设计温度可以不同。

依据《压力管道规范-工业管道》第3部分第4.1.2 b)条,纯蒸汽分配系统作为外隔热管道,设计温度可以取介质温度, 表压0.6 MPa的饱和蒸汽温度为163.03℃,通常可以设计温度确定为<180℃。

(3)管道安全等级

工业金属压力管道按其安全等级分为GC1、GC2、GC3三级。其中GC1级安全等级最高;GC3安全等级最低。依据《压力管道规范-工业管道》第1部分第4.3条,纯蒸汽分配系统的属于“输送无毒、非可燃流体介质,设计压力小于或等于1.0MPa且设计温度高于-20℃但不高于186℃的管道”,安全等级为GC3。

4 纯蒸汽分配系统设计一般原则

纯蒸汽分配系统的设计,首先要符合蒸汽管路设计的一般原则,主要有以下几点:

(1)高压输送;

(2)管径合理;

(3)支吊架和膨胀量吸收装置布置合理;

(4)避免水锤和使用点带冷凝水;

(5)合理保温。

4.1 输送压力

纯蒸汽发生器的供汽压力一般在0.2~0.5 MPa范围内可调,纯蒸汽分配系统的设计压力要根据使用点的需求和节能输送综合确定。从节能的角度看,蒸汽输送的原则是高压输送、低压使用。可以考虑主管用较高压力,个别分支管道用减压阀减压的方法来满足低压使用的需求。

4.2 管径计算

管道口径要根据供汽压力、供汽量,以一定的流速或压降限值来确定。通常称为流速法和压降法。这两种方法都可以通过计算法或查表法求得供汽管道口径。在确定蒸汽主管口径时,考虑到补偿设计误差和未来可能的扩容,应该留有一定的余量。

管道供汽量的确定,首先要确定各使用点的最大、最小和平均用汽量,以及同时系数;估算疏水量,再乘以一定的余量系数,即可求得管道供汽量最大、最小和平均用量。

管道流速一般选择在15~40 m/s。可以用流量除以面积求得。

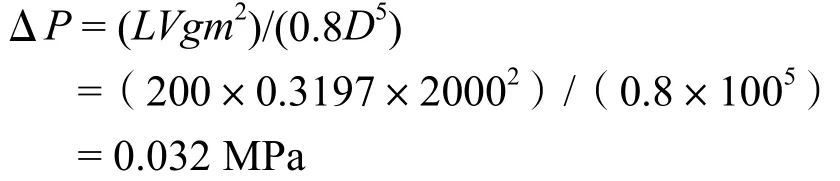

压降一般不宜超过0.02 MPa/100 m。可以用经验公式(1)求得:

式中:ΔP — 蒸汽管道压降,MPa;

L — 管道长度,m;

m — 质量流量;kg/h

Vg — 比容,m3/kg;

D — 管道内径(m)。

具体管道口径确定方法如下:

(1)计算法

工程实际中,经常采用流速法用以下公式(2)计算管道口径:

式中:D — 管道内径,m;

Q — 蒸汽体积流量,m3/s;Q = ms•Vg

V — 流速,m/s;

ms — 质量流量,kg/s;

Vg — 比容(m3/kg)。

例1:车间各使用点需要0.5 MPa的纯蒸汽,供汽量为2000 kg/h,管道总长200 m,流速不超过25 m/s,试确定管径,并校核压降。

解: 查表得0.5 MPa饱和蒸汽的Vg = 0.319704 m3/kg

Q = ms•Vg = ( 2000/3600 )×0.3197 = 0.1776 kg/s

D=[4(Q/V)/π]1/2= [4(0.1776/25)/π]1/2= 0.095 m

圆整取齐后,选择公称直径100 mm的管道。

每100 m的压降为0.016 MPa,小于0.02 MPa/ 100 m的工程限值。

(2)查表法:通过查阅工程手册或设计手册,可以直接查得所需管径(内径或公称直径)。

4.3 膨胀量吸收装置和支吊架布置

管道支吊架除了考虑管道和介质重力应力外,更重要的要考虑热胀冷缩应力,通常与膨胀量吸收装置布置综合设计安装。二者的合理设计、安装,即是保证蒸汽管道安全、可靠运行的重要保障。也可以避免水平管道管道下垂弯曲而使系统的自排尽能力下降。

4.3.1 膨胀量计算

管道膨胀量用以下公式(3)求得:

式中:ΔL — 膨胀量,m;

L — 支撑点之间的距离,m;

α — 线膨胀系数,m/(m);

Δt — 管道工作温度与环境温度之间的温差,K;Δt = t2- t1。

t2— 管道工作温度,K;t1— 管道环境温度,K;

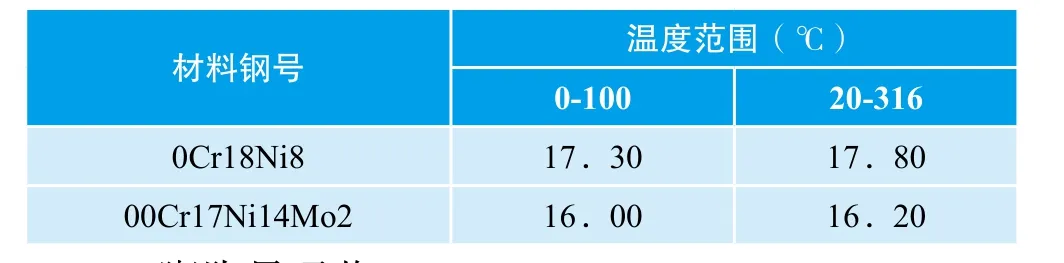

常用管道材料的膨胀系数见表4。

表4 常用管道材料膨胀系数 ×10-6/K

4.3.2 膨胀量吸收

膨胀量的吸收通常有以下几种方式和方法:

(1)管道灵活布置:利用管道的长度和弯曲产生的自然变形(柔性),吸收膨胀量。

(2)预应力安装:冷态安装时,管道切掉膨胀量的一半后拉紧组对,管道受单向拉应力;当温度升高到温度范围的一半时,管道膨胀一半,管道不受膨胀应力;当温度到达工作温度时,管道全部膨胀,管道受反向压应力。

(3)膨胀弯:以π形膨胀弯多见,且施工方便。

(4)波形膨胀节:膨胀节形式多样,不仅可以吸收直管的膨胀量,也可以吸收管系的膨胀量。波形膨胀节等伸缩补偿装置由于不是卫生型结构,故不适于纯蒸汽分配系统。

4.3.3 管道支吊架

国标《管道支吊架》(GB-T17116-1997)不仅对管道支吊架材料、设计、制造、安装、检验、试验、运行进行了规范,而且对水平管道支吊架最大间距进行了规范。

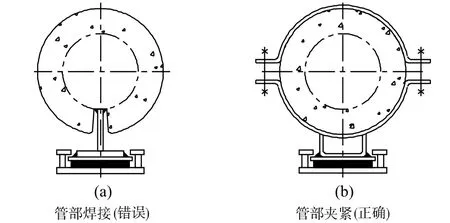

图1 管部连接方式

由于纯蒸汽管道往往使用薄壁管,在管道外壁焊接构件会影响内表面材料性质,所以不宜使用管道连接部件(“管部”)焊接在管道上的支吊架,如T形滑动支架(见图1a)。固定支吊架宜选用夹紧管道的管道连接部件,滑动(导向)支吊架宜选用夹紧管道的滑动或带滚轮的管道连接部件(见图1b)。

4.4 避免水锤和使用点带冷凝水

蒸汽管道应有效保温,尽量减少冷凝水的产生。通过合理的设计、安装,有效疏水,避免水锤和使用点带冷凝水。具体措施如下。

4.4.1 合理安排坡度与坡向

蒸汽水平管道应该沿蒸汽流动方向设计坡度,坡度通常不小于1 : 100,便于凝结水在重力和蒸汽的推动下,流向疏水点,通过疏水阀排掉凝结水。

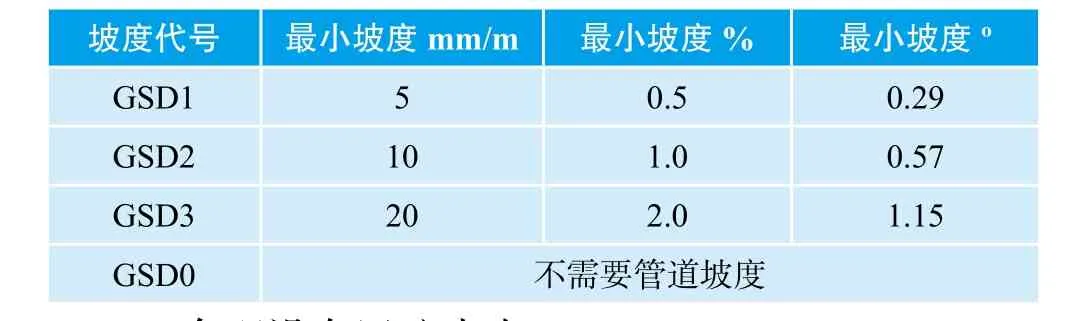

ASME BPE-2009 SD-3.12条“自排净”中,对重力自排净有明确要求,并在附表SD-3中作了明确的规定,见表5。在工程实践中根据管道口径、长度确定。

表5 重力自排净管道的坡度值

4.4.2 合理设布置疏水点

通常在以下部位布置疏水点:

(1)每个末端和分支管上;

(2)直管每隔30 m;

(3)垂直上行管的底部;

(4)热膨胀弯处;

(5)控制阀和切断阀的上游;

(6)每个使用点或取样点;

(7)其他产生冷凝水而不能自然排掉的地方。

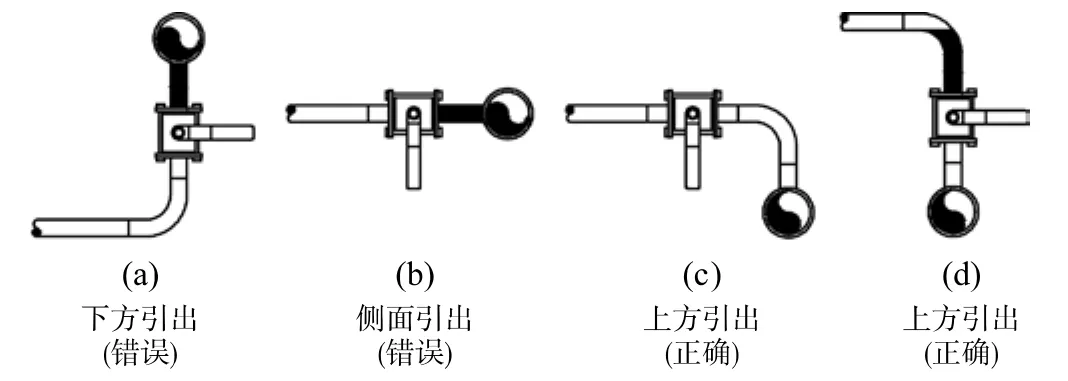

4.4.3 合理引出分支管

分支管道应该直接从主管上方引出,可以防止蒸汽夹带凝结水和杂质进入支管,让干燥、干净的蒸汽进入使用点。见图2。

图2 分支管的引出方案

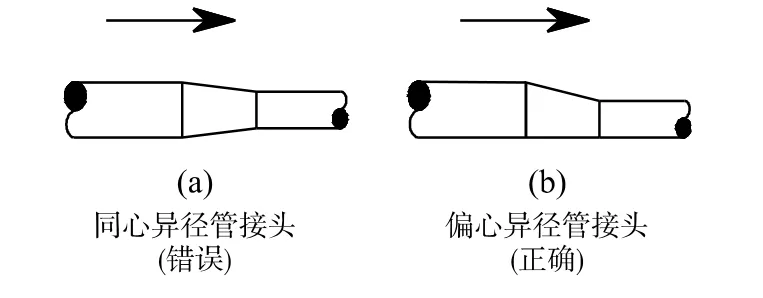

4.4.4 水平管道变径

蒸汽水平管道的变径,一定要选用偏心异径管接头(大小头),底平安装;不能选用同心异径管接头。见图3。

图3 水平管道变径方法

5 纯蒸汽分配系统管路的特殊要求

为了向使用点供应符合工艺要求的质量和纯度的纯蒸汽,并且便于质量监控和验证,纯蒸汽分配系统的设计、建造除了要符合蒸汽管路设计的一般原则,也有尤其特殊性。

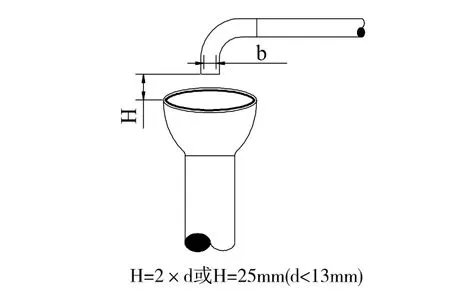

5.1 疏水点的防倒吸

为了防止凝结水或污物从排水漏斗倒吸入使用点,必须采取物理阻断措施,即排水管口与排水漏斗保持一定距离H,通常取50 mm。这种做法统称为物理阻断排水漏斗或空气阻断排水漏斗。ASME BPE-2009中使用点管道的物理阻断做法见图4。

图4 空气阻断排水漏斗

5.2 自排净

为了洁净和无菌目的,系统的设计要尽量考虑重力自排尽。具体要考虑以下几个方面:

(1)合理安排坡度、坡向;

(2)阀门或管件等的结构设计要尽量减少流体滞留,按自排尽理念设计;

(3)阀门、管件等内径要一致;

(4)卫生型隔膜阀的安装要按照厂家自排尽安装角度安装;

(5)仪表安装尽量垂直安装。

纯蒸汽管道上经常需要安装温度、压力等传感元件。传感元件如果水平安装,盲端会产生积水,达不到自排净的要求,而且会传感元件的测量值的准确性,尤其是温度传感器,应尽量垂直安装。ASME BPE-2009 推荐的仪表安装方式见图5。

5.3 空气排除

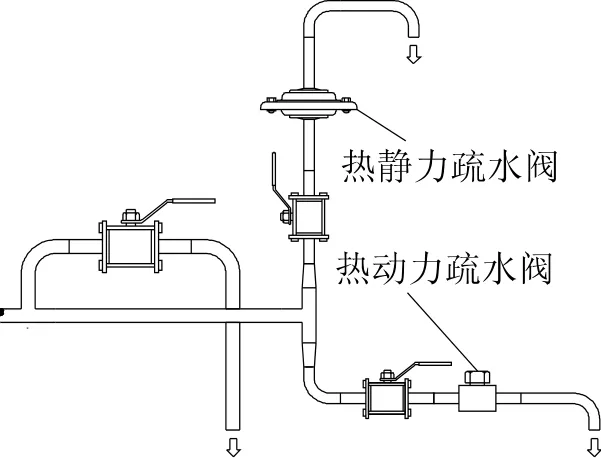

为了来排出空气等不凝气,通常在分配系统主管或分支管的末端安装高点排空阀。这一点对于间歇运行的分配系统尤为重要,对于一年只停起停一两次的连续运行的系统则不是必要的。高点排空阀通常选用热静力疏水阀。这是借用了热静力疏水阀在温度达到闭合前的排空原理。同样,对于低点热静力疏水阀也具有排空能力。高点排空阀的布置见图6。

图5 仪表安装方式

图6 高点排空阀的布置

5.4 蒸汽质量取样点设计

纯蒸汽质量取样点的设计要参照HTM2010/ EN285标准。布置在湿热灭菌柜和SIP等关键使用点。HTM2010/EN285取样点要求尽可能的靠近使用点。

HTM2010/EN285取样点目前国际上已有标准产品,有1"和1.5"两个规格,连接方式有焊接和快开连接两种。结构尺寸见图7。

图7 蒸汽质量测试弯头

5.5 蒸汽冷凝水取样点设置

要在纯蒸汽发生器出口、分配系统的末端、关键使用点、湿热灭菌柜和SIP站等部位设置取样点,用冷凝器收集纯蒸汽分配系统的代表性凝结水样。凝结水质量要符合美国药典或欧洲药典注射用水(WFI)的要求。凝结水取样点要尽量靠近使用点。

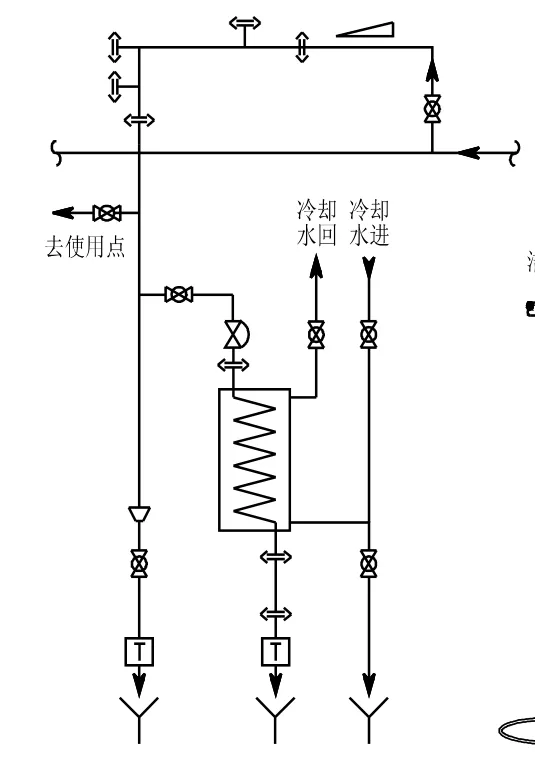

取样冷凝器有轻便取样冷凝器和移动取样车两大类。轻便取样冷凝器既可以固定安装一个位置;也可以多点共用,某点使用时临时连接。移动取样车通常自带冷凝器、凝结水收集罐、阀门和连接软管等,用时与纯蒸汽取样点和冷却水系统通过软管连接;也有移动取样车自带冷却水循环系统的。取样冷凝器流程图见图8。

图8 取样冷凝器

图9 ASME使用点做法

取样分为两步,第一步是取样器的在线灭菌(也可以离线灭菌),第二步进行取样。

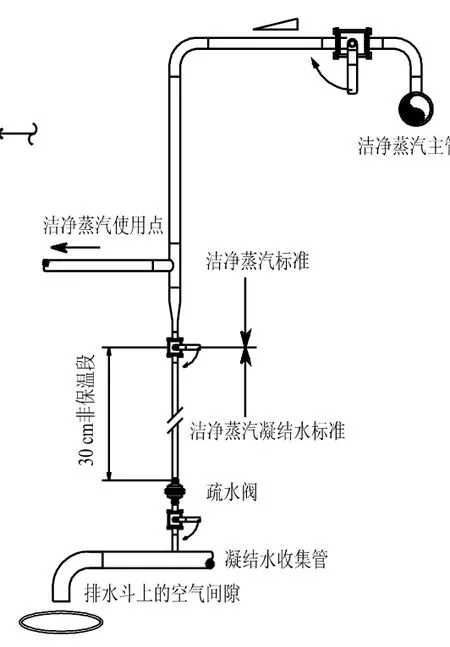

5.6 典型纯蒸汽使用点设计

使用点设计要点是:支管引出合理,进入使用点前要疏水,凝结水排放要用空气阻断排水漏斗。ASME BPE-2009推荐的洁净蒸汽使用点管道做法见图9。图中体现了支管引出、坡向、切断阀选用、热静力疏水阀的安装要求、空气阻断排水漏斗等设计要点,没有体现蒸汽质量取样点和冷凝水取样点。

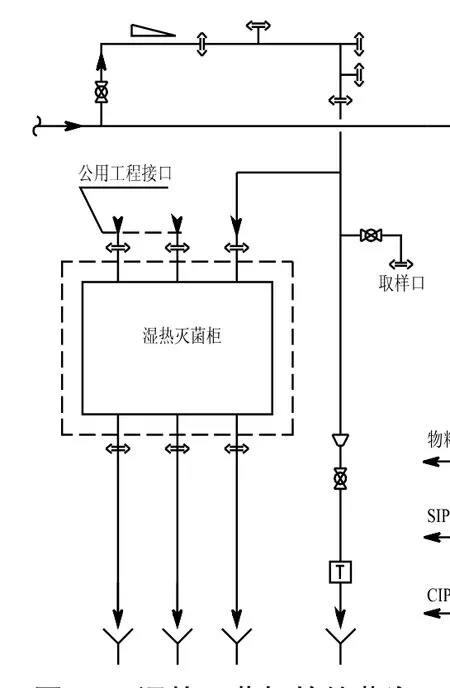

5.7 湿热灭菌柜的纯蒸汽分配系统

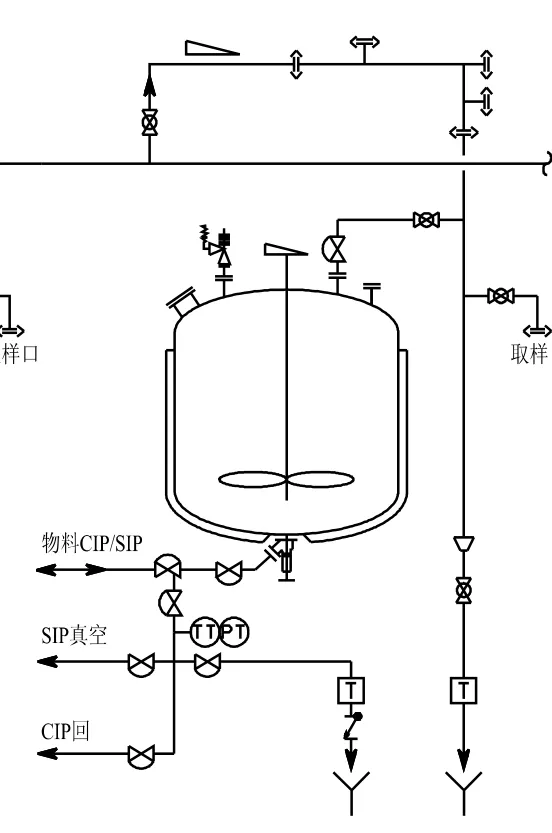

湿热灭菌柜是纯蒸汽分配系统最重要的使用点。设计要点是:蒸汽测试弯头和凝结水取样点尽量靠近湿热灭菌柜进气口,疏水阀支管引出点距离湿热灭菌柜进口在2 m内。湿热灭菌柜的纯蒸汽分配系统图见图10。

图10 湿热灭菌柜的纯蒸汽

图11 反应罐在线灭菌

5.8 反应罐在线灭菌的纯蒸汽分配系统

反应罐等容器类设备在线灭菌(SIP)时,如果进料管如果连接过滤器或喷淋球,则不宜作为罐内灭菌的进汽管,建议单独进汽。出料管可以考虑从下游倒灭过来,具体要根据工艺流程来确定。参考的流程图见图11。工艺系统SIP设计原则是:合理划分工艺链灭菌界面,不留灭菌盲点。

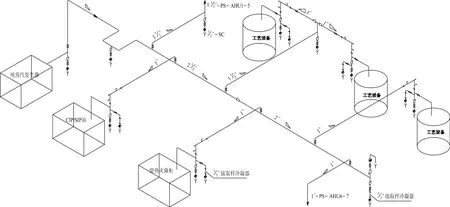

5.9 轴侧图

在P&ID图和设备平立面布置图基础上,综合空间规划,进行轴侧图的设计。参考的流程图见图12。

图12 纯蒸汽分配系统轴侧图例图

6 纯蒸汽分配系统的材料选用

纯蒸汽分配系统所用的管道、管件、阀门和疏水阀等材料要符合不锈钢卫生管子、管件的要求。

纯蒸汽分配系统的材料材质,通常采用耐腐蚀的奥氏体不锈钢,如:SS304L、SS316、SS316L(A270标准)。SS316L耐腐蚀性更好;对硫等杂质控制更严,有利于自动焊接质量保证。纯蒸汽输送管道的红色锈蚀是不可避免,SS316L材质管道会更轻微。纯蒸汽分配系统采用SS316L材质,是目前广泛认同理念,并普遍应用于工程实践。

纯蒸汽分配系统内管件之间的连接方式有自动焊接和卫生卡接两种方式。为了平滑过渡,必须选用同一标准、同一规格、同一内径的材料。这一点对于自动焊接尤为重要。纯蒸汽分配系统与工艺设备管口的连接通常为卫生卡接,也要求设备管口与纯蒸汽分配系统管件标准、规格相匹配。

6.1 管道和管件

纯蒸汽分配系统管道采用卫生级焊接管道(通称卫生级薄壁管或卫生管)。卫生级焊接管道是依据制药和(或)食品级管子标准,选择特定牌号、规格的焊接管道经卫生加工处理(清洗、抛光、标识、包装等工艺或工序)而成。所用的薄壁焊接管道是依据标准(如:《流体输送用不锈钢焊接钢管》(GB/T12771-2008)、ASTM A269/A270等),采用在焊接过程期间不添加焊丝的自动焊接工艺制作。

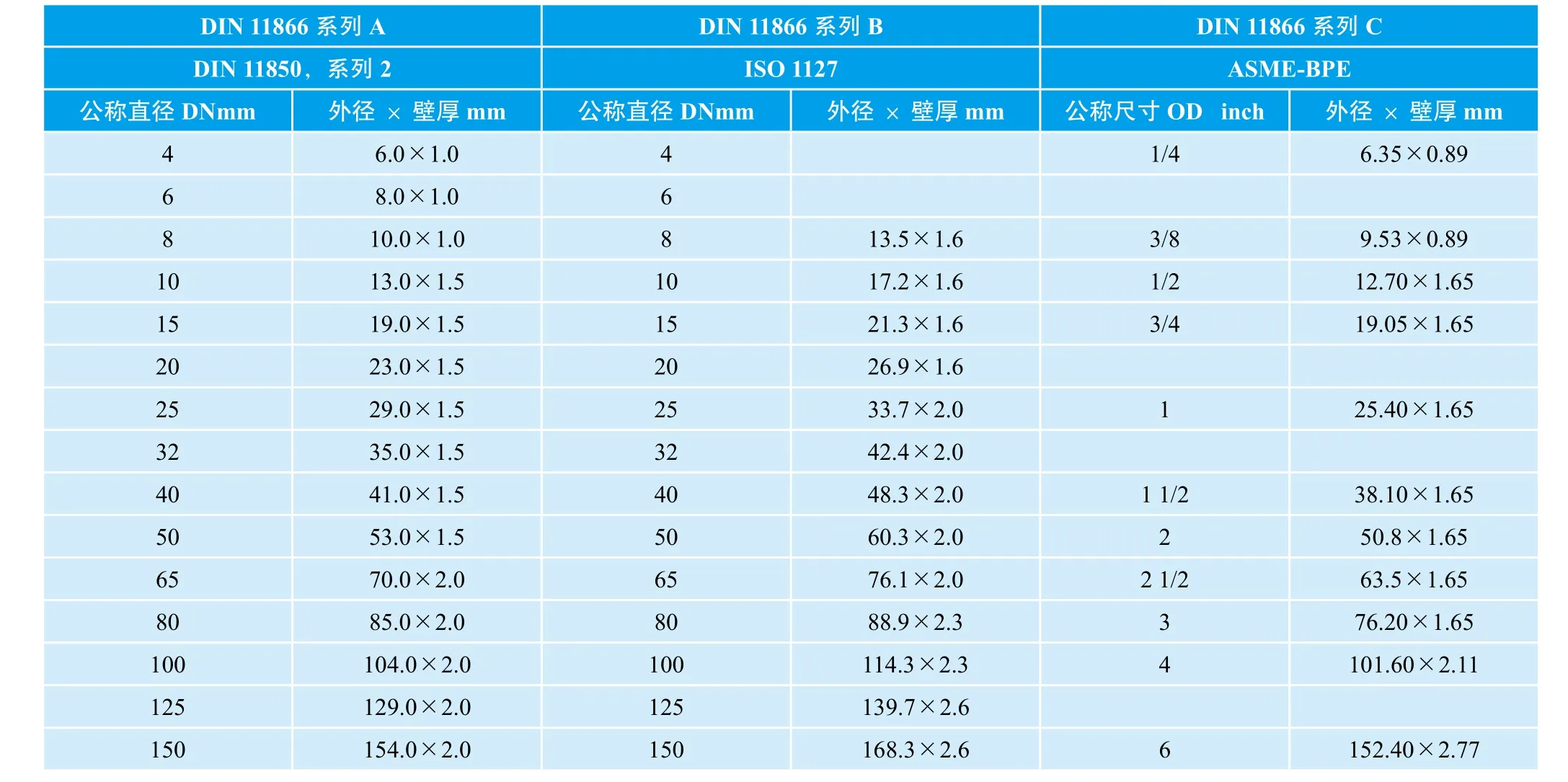

国际上卫生型焊接管道标准较多,常用的制药级标准有ASME-BPE,欧盟的DIN11866和DIN11850。ASME-BPE是得到最广泛认可的标准。

6.1.1 管子规格尺寸

ASME-BPE只有一个规格系列,DIN11850有3个尺寸规格系列,DIN11866的3个尺寸规格系列覆盖了ASME-BPE、DIN 11850的系列2和ISO 1127,见表6。ASME-BPE是以外径(OD)标称公称尺寸的,而DIN标准的公称直径DN不代表具体的几何尺寸,同一公称直径、不同系列的管子的几何尺寸是不一样的,在设计选用时要注意。

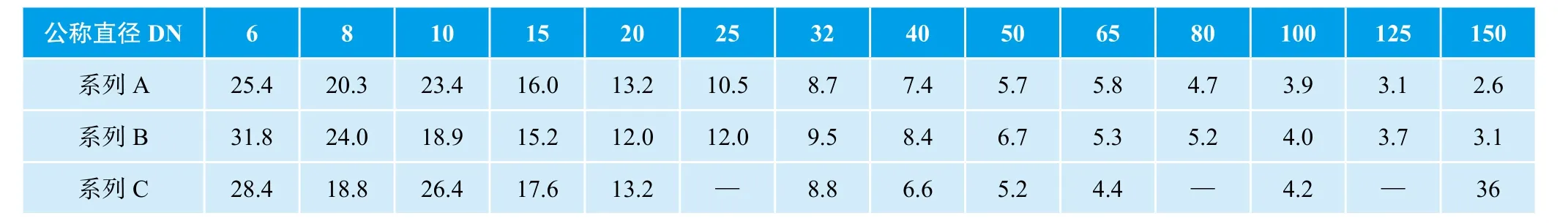

表6 卫生级焊接管道尺寸规格表

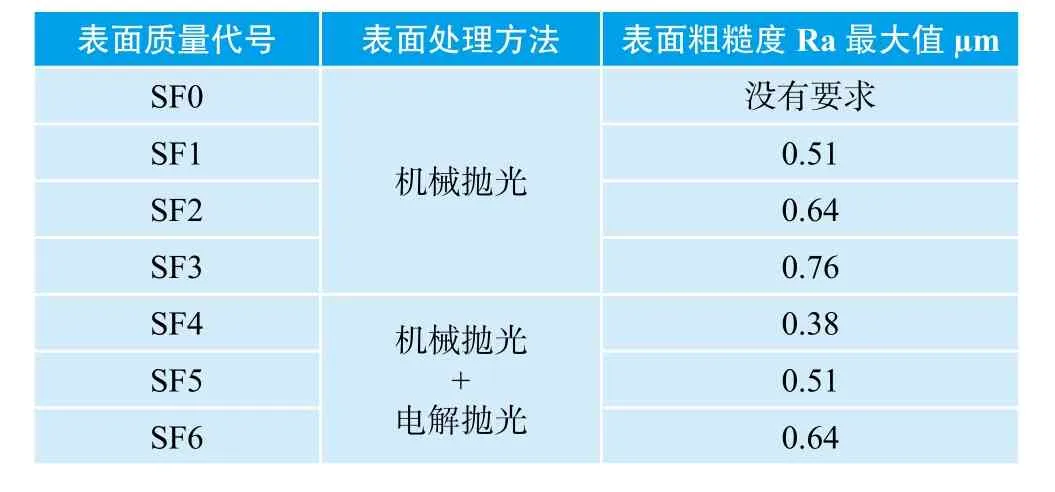

6.1.2 表面质量

卫生管内表面抛光方式有机械抛光和电解抛光两种方式。ASME-BPE标准的把内表面的粗糙度分为从SF1-SF6的6个级别,同样也适用于管件、阀门等,见表7。DIN11866有从H1-H5的5个等级。DIN11850内表面只有一个等级:酸洗Ra<0.8 µm,但焊缝处Ra<1.6 µm。

表7 接触产品表面粗糙度读数

由于纯蒸汽有自消毒作用,所以对管道内表面要求没有其他药典水的要求高,选择机械抛光管就可以了。

6.1.3 卫生管件

ASME BPE有完整的管件标准。DIN系列标准是管子标准与管件各自独立,有相互对应的。DIN11865是与DIN11866对应的管件标准。DIN11851、DIN 11852是与DIN11850对应的管件标准。

ASME BPE用于焊接的管件(如:弯头,大小头等)都留有用于轨道自动焊机焊头夹持的直管端,DIN11865标准的管件也适合自动焊。而DIN11851和DIN11852标准的管件只能手工焊。

纯蒸汽分配系统的水平管一般设计1%~2%(0.57º~1.17º的坡度),通常用弯头和三通与垂直管连接,这就在两个管口端面之间出现夹角和间隙,工程中通常会修磨管口,不能保证自动焊质量。可以选择88º或92º弯头和三通。

6.1.4 卫生连接的耐压等级

纯蒸汽分配系统由管子与管件、阀门通过焊接和卫生卡接连接在一起。316L卫生级薄壁管的耐压等级可以参考DIN11866标准(见表8),其中系列C管子与ASME-BPE标准一致。焊接和卫生卡接的耐压等级参见ASME-BPE标准(见表9)。

表8 管子在150℃许用工作温度下的许用工作压力 MPa

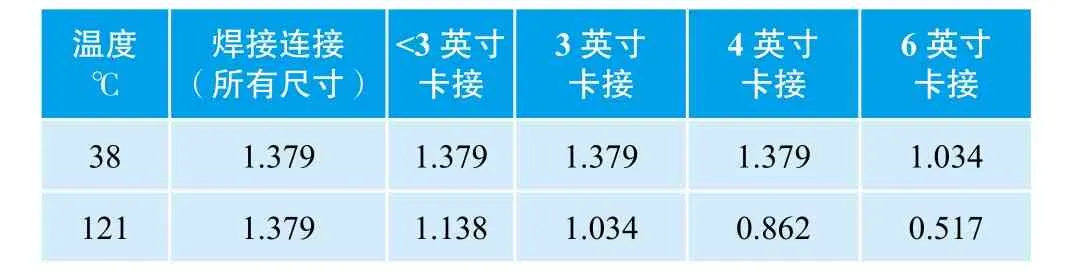

表9 卫生连接的内压压力等级 MPa

6.2 阀门

纯蒸汽分配系统所用的切断阀、调压阀和控制阀等,都应该选用卫生型阀门。阀门选型安装的要遵循以下一般原则:

(1)阀门应该有自排尽设计和尽量小的滞留流体体积;

(2)阀门的连接方式不论是卡接还是焊接,一定注意与管道内径一致、匹配;

(3)阀门宜选择垂直安装方式,便于自排净。水平安装方式阀门,要与管道坡度一致。

纯蒸汽分配系统的切断阀主要有隔膜阀和球阀两种形式。从洁净角度看隔膜阀是最佳设计选择。选用哪种形式的阀门要看具体情况:

(1)对于连续供汽的纯蒸汽分配系统,球阀不仅坚固耐用,而且蒸汽的自我灭菌性应该会保证球阀的无菌作业。洁净型球阀常用于以下部位:干支管上的切断阀、疏水阀的上下游阀门等。

(2)对于纯蒸汽分配系统的末端阀门,出于无菌考虑,通常选用隔膜阀。末端阀门通常是指上游是蒸汽,下游是工艺管道或设备,阀门通常是关闭的。有时也会选用球阀与隔膜阀配对使用,防止隔膜阀被持续汽蒸。

对于选用洁净球阀,国内外多有争论,尤其国内由于对国外相关规范不熟,有不敢用的倾向。ASME BPE-2009 SD-4.11.2 节“洁净蒸汽阀门”(b)条有明确说法:

球阀作为切断阀在持续洁净蒸汽应用是一个可接受行业的标准。应当使用三瓣式的球阀,取代单体阀的设计,以便保证清洁性和可维护性。球阀的孔口应当与管道的内径相匹配。

隔膜阀的应用越来越广泛,但要考虑更换隔膜的费用和更换计划。

6.3 疏水阀

纯蒸汽分配系统的疏水阀有以下两种用途:

(1)主管和分支管道管道进入工艺连接之前的疏水;

(2)工艺管道、容器、反应罐等的SIP疏水。

疏水阀的选型可以参照设计手册或专业厂家的选型手册。通常有热静力和热动力两大类卫生型疏水阀。

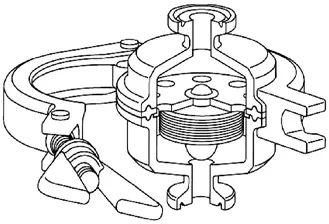

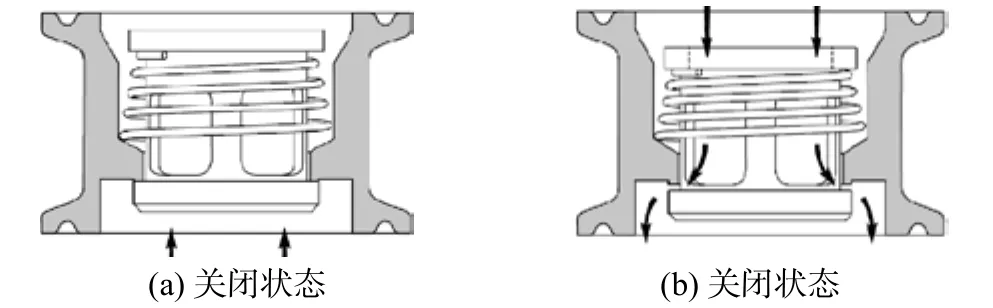

6.3.1 热静力疏水阀的特点和应用

卫生型压力平衡热静力疏水阀的结构见图13。它的工作元件是一个液囊(带阀芯),里面充满了特殊液体和水的混合物,它的沸点比水低,在起动阶段温度较低市时,液囊处于松弛状态,阀芯离开阀座,可安全排除空气,这是热静力疏水阀的特点。冷凝水经过疏水阀时,热量传递给液囊中的液体,在蒸气到达疏水阀前,液囊中的液体蒸发,液囊膨胀,阀芯压向阀座,阀门关闭。随着热量的散失,冷凝水温度降低,液囊中的液体冷凝,液囊收缩,阀芯离开阀座,阀门打开排水,直到蒸汽再次到达前关闭。具体的特点和应用如下:

(1)有排气功能。起机阶段全开,可快速排除不凝气,故可用于纯蒸汽分配系统的排气;

(2)有较大的排水能力;

图13 卫生型压力平衡热静力疏水阀

(3)只能垂直安装,且可以自排尽;

(4)可以用于管道疏水,而且基于排气和自排尽性能,使用于SIP疏水。

(5)阀门在冷态和失效时,阀门处于开启状态。向闭式系统排水或可能产生负压倒虹吸时,需要评估是否安装止回阀。

如果上游安装有用于SIP温度控制和监测的温度传感器,考虑到热静力疏水阀的运行和反应特点,为了防止凝结水积聚影响温度测量,建议尽可能加长温度传感器和疏水阀之间的不保温管段,通常不小于300 mm(建议300~450 mm)。参见图9。

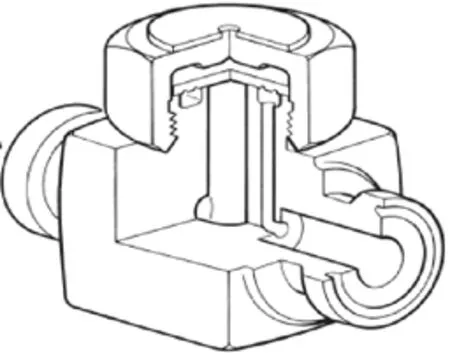

6.3.2 热动力疏水阀的特点和应用

热动力疏水阀的结构见图14。它的工作元件是一个位于上部控制室内的蝶片(盖在排水小孔上),靠闪蒸整齐经过疏水阀时产生的动力工作。在启动阶段,在压力作用下,蝶片被顶起,凝结水和空气从三个排水小孔排出。高温的凝结水进入到蝶片下部后压力下降,产生闪蒸蒸汽并高速流动,把蝶片拉向阀座,同时,闪蒸蒸汽进入蝶片上部的腔体,产生的向下的压力克服冷凝水向上的推力把蝶片压在阀座上,阀门关闭。随着热量的散失,蝶片上部的腔体的闪蒸蒸汽冷凝,蝶片下方的冷凝水又把蝶片顶起排水。具体的特点和应用如下:

(1)传统产品会形成气锁,有防气阻设计的,有排气功能;

图14 卫生型热动力力疏水阀

(2)适合低温(饱和温度)低流量疏水;

(3)最好是水平安装,不能自排尽;

(4)只用于主管、末端等的疏水。不能用于SIP疏水;

(5)向闭式系统排水或可能产生负压倒虹吸时,需要评估是否安装止回阀。

6.4 止回阀

对于纯蒸汽分配系统,乃至洁净工艺系统,是否安装止回阀是一个很矛盾的问题。从洁净管道防止卫生物滋生和滞留物料角度出发,按自排尽理念设计。如果在疏水阀下游安装了止回阀,则会在止回阀上游会积聚凝结水。图15是一款卫生型止回阀的结构,它的开启压力为35 mbar(356.9 mm水柱),也就是系统内压力回到大气压下时,止回阀上游会积聚凝结水356.9 mm高的水柱。

图15 卫生型止回阀

ASME BPE SD-3.11.12 条:“对卫生工艺管道系统使用止回阀需要小心谨慎,并且不建议使用。”这是因为如果使用了止回阀,不能实现自排尽,需要借助压力压空。ASME BPE SD-4.14.3.7 条:“可以考虑为了防止倒虹吸进入给料系统而安装止回阀。”如果倒虹吸会给洁净系统带来高风险,基于风险分析的方法,选择安装止回阀是风险较低的方案。如果风险评估可以接受,压力平衡室疏水阀与空气隔断地漏的组合是应该优先考虑的方案。

通常有两种情况安装止回阀对考虑阀,但要考虑积水的压空或干燥措施。一是湿热灭菌柜的内室排水和设备在线灭菌(SIP)疏水,因为用到脉动真空排除空气,为防止倒虹吸,通常安装止回阀。另外一种情况是疏水阀后是密闭的管道和容器(如用于凝结水收集),但由于这种做法不是工艺需求,需要进行评估其必要性和风险。不能因为设计了密闭系统,所以需要安装止回阀,这样的逻辑是错误的。

7 纯蒸汽系统的性能确认(PQ)

在完成纯蒸汽系统DQ、IO、OQ等确认活动后,就可以开展纯蒸汽系统的PQ。

PQ要按照QA的PQ方案执行,核心是进行质量测试。ISPE建议的取样和测试要求如下:

(1)应该在纯蒸汽发生器和湿热灭菌柜、SIP等关键工艺使用点进行纯蒸汽质量取样和测试。

(2)纯蒸汽发生器的凝结水样应该和电导率在线检测使用同一个冷凝器。

(3)纯蒸汽质量测试(EN285规定的干度、过热度和不凝气等)应该尽量靠近使用点。没有正当理由,只在纯蒸汽分配系统的中间位置进行这项批准测试是不被接受的。

(4)凝结水的化学质量等同于注射用水(WFI)质量。内毒素指标也等同于注射用水(WFI)的限值。

综上所述,纯蒸汽分配系统的设计,要根据纯蒸汽质量要求和验证要求,参照国际规范和指南,结合当前的制药工程动态实践来进行。设计科学、合理的纯蒸气分配系统对于保证和监控纯蒸气分配质量至关重要。

[1] 中国国家标准化管理委员会. GB/T20801《压力管道规范-工业管道》. 2006.

[2] 中国国家标准化管理委员会. GB/T17116《管道支吊架》. 1997.

[3] United States Pharmacopeial Convention. USP 32-NF27. 2009.

[4] American Society of Mechanical Engineering. ASME BPE Bioprocesing Equipment. 2009.

[5] European Committee For Standard.EN 285 Sterilizers-Steam Sterilizers-Large Sterilizers. 2006.

[6] International Society for Pharmaceutical Engineering. Volume 4: Water and Steam Systems. 2001.

[7] International Society for Pharmaceutical Engineering. Good Practice Guide: Commissioning and Qualification of Pharmaceutical Water and Steam Systems. 2007.

[8] Deutsches Institut für Normung e.V. Stainless steel tubes for the aseptic,chemical and pharmaceutical industries-Dimensions,materials. 2008.

[9] Spirax-scaco Limited. Clean and pure steam systems. 2007.