中药丸剂的制作与工艺质量控制

周立法 赵小英

(九芝堂股份有限公司,湖南长沙 410008)

1 前言

用自动化联动线方式生产制作中药丸剂已成为中药制剂现代化不可忽视的部份。丸剂是目前中药固体制剂市场上品种规格多,需求量大,服用方便,消费群体广的一种中药固体制剂。

近十年来,随着先进的制药工艺技术推广运用,以及《药品生产质量管理规范》(GMP)在中药制药企业的贯彻执行,使中药制剂在传统的丸、散、膏、酊、汤等剂型的制造,由人工繁重的间歇式操作方式,不断地溶入或植入现代化制药工艺和工程装备,因而向现代化制药领域迈进了一大步。由于应用了这些工艺技术和工程装备,使中药制剂的生产走向制作工序自动化,技术指标可控化,质量标准检测严密化的轨道。中药制剂的质量也得到了充分的保障。

本文就中药固体制剂的丸剂,在其制作与生产过程中的工艺质量控制要点作一综合性的论述,使中药丸剂的制作既能发扬中医药文化几千年积淀下来的优良传统又能与现代化的工程装备与工艺技术相结合,力求做到“传承不泥古,创新不离宗”。

2 中药丸剂的定义与分类

2.1 定义

中药丸剂系指用中药材(饮片)的细粉或最细粉,提取浓缩液(浸膏粉)以适宜的物质为粘合剂,加上其他药用辅料制成球型或类球形的固体口服制剂,其外形要求均匀圆整,色泽一致。

2.2 中药丸剂的分类

丸剂是中医药领域最常用的一种固体口服制剂。

丸剂的分类常以其使用的粘合剂的种类为分界线分为水丸、水蜜丸、蜜丸、糊丸、蜡丸和浓缩丸等类型。按粘合剂品种分类命名的丸剂见表1所列。

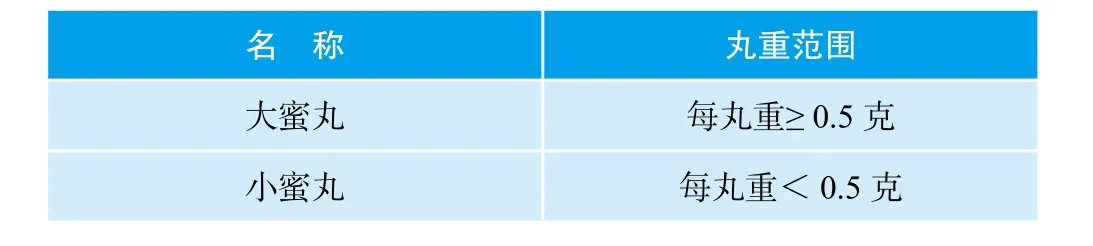

2.2.1 蜜丸又按其丸重有大、小蜜丸之分,见表2。

2.2.2 浓缩丸又按使用粘合剂分为三类,见表3。

2.2.3 其它类型口服丸剂

中药丸剂还有微丸、滴丸以及古代“盒中虚捻决明丸”的手搓丸等类型。

表1 按粘合剂品种分类命名的丸剂

表2 大、小蜜丸丸重

表3 按使用粘合剂分类的浓缩丸

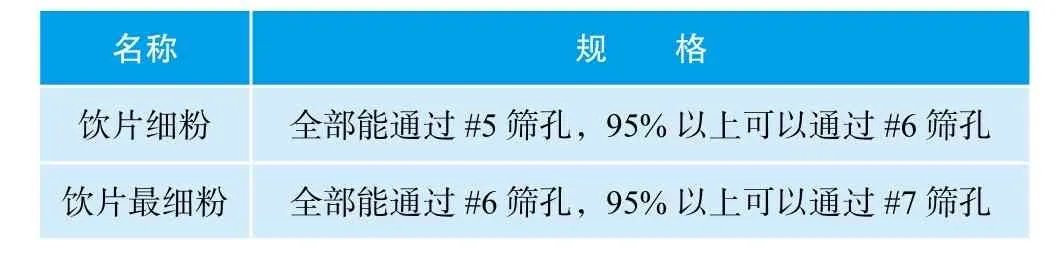

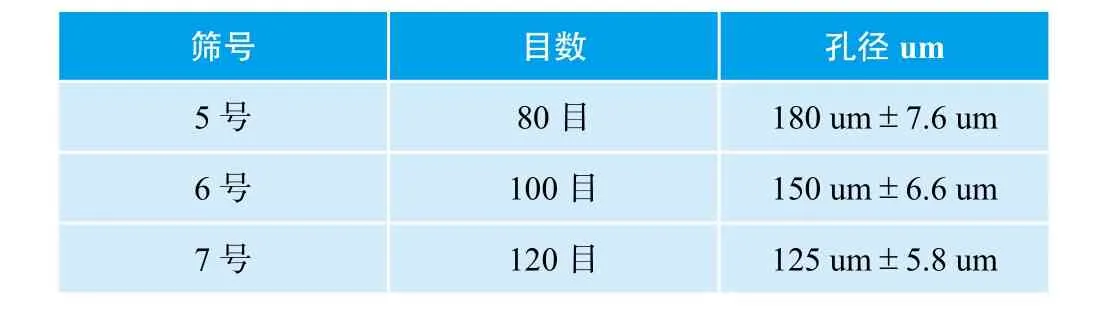

2.3 中药材(饮片)细粉与最细粉的界定 见表4。

表4 中药材(饮片)细粉与最细粉的界定

饮片细粉筛号与孔径粒度,对照见表5。

表5 饮片细粉筛号与孔径粒度对照

2.4 用于丸剂粘合剂(蜂蜜)炼制程度的经验界定

见表6。

表6 丸剂粘合剂(蜂蜜)炼制程度的经验界定

3 中药丸剂生产常采用的工艺流程(见图1)

4 中药丸剂的制作及生产过程的工艺质量控制

4.1 原材料的准备

4.1.1 原药材的准备

(1) 按处方规定将原药材经过挑选、清洗、切制、干燥后备用。

(2) 原药材按规定的炮制方法加工成饮片备用。

(3) 中药饮片挑选后按工艺提取浓缩成浸膏备用。

4.1.2 粉碎

投入丸剂制作的药材要求为细粉或最细粉(控制细度标准见表4),所以入料的原辅材料均应事先粉碎。

4.1.2.1 中药材粉碎过程的工艺质量控制

(1) 粒度(细度)应符合药典中细粉与最细粉的要求,且不掺杂其它物质。

(2) 对于有挥发性有效成份的药材在粉碎时应有冷却措施,防止过热损坏有效成份。

(3) 粉碎后应检查金属屑,用金属探测器进行检查。

4.1.2.2 粉碎设备的选择

目前用于中药材粉碎的方式有:冲击碰撞、剪切分散、球体研磨等方式进行药材的粉碎,不同的药材采用不同的方式,设备对其粉碎最终达到细粉(180 um)或最细粉(125 um)标准。

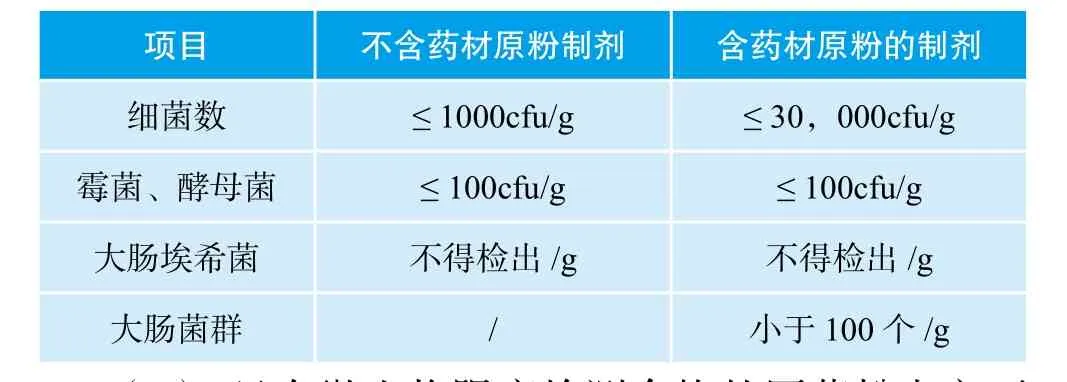

4.1.3 中药饮片细粉的灭菌

由于药典规定对直接入药的饮片细粉有微生物限度的检测,所以,对投入丸剂制作的原药粉末进行灭菌处理。用于中药粉末(生粉)灭菌的方式有:过热蒸气灭菌、远红外加热灭菌、微波灭菌、钴60辐射灭菌、紫外线灭菌、臭氧灭菌、瞬时高温灭菌和氧化乙烯灭菌。具体采取什么方式灭菌应视中药粉末的性状而定。

4.1.3.1 中药细粉常采用的灭菌方式

(1) 干热箱式灭菌:加热方式为蒸汽或电加热,间歇式操作因时间长、能耗大逐渐淘汰。

(2) 辐射灭菌:以钴60辐射或微波进行灭菌,其中微波灭菌方式被广泛采用,该方式可以连续灭菌,且效果好。

(3) 湿热灭菌:蒸汽直接灭菌,采用专用的中药灭菌柜对生粉进行灭菌,效果好,操作方便,快速可靠。

4.1.3.2 控制标准见表7。

表7 中药细粉灭菌控制标准

(1) 只有微生物限度检测合格的原药粉末方可投入混合炼制工序。

(2) 在制作丸剂时对于直接入药的粉末除了对生粉进行细度和微生物限度的检查外,还应进行水份的测定和重金属的检测。

(3) 提取时使用有机溶媒的品种应对浓缩后的浸膏或浸膏粉进行残留溶媒的检测,以防止对患者健康带来潜在的危险。

4.1.4 粘合剂的准备

用于制作丸剂的粘合剂,以蜂蜜为主,使用前需对蜂蜜进行炼制,加热煎熬制成炼蜜。其过程是除去蜜中的水份和细菌,炼制后的蜂蜜置于可密闭的容器中备用。其它粘合剂如:水、药汁、糖汁等投料前需做除菌处理。

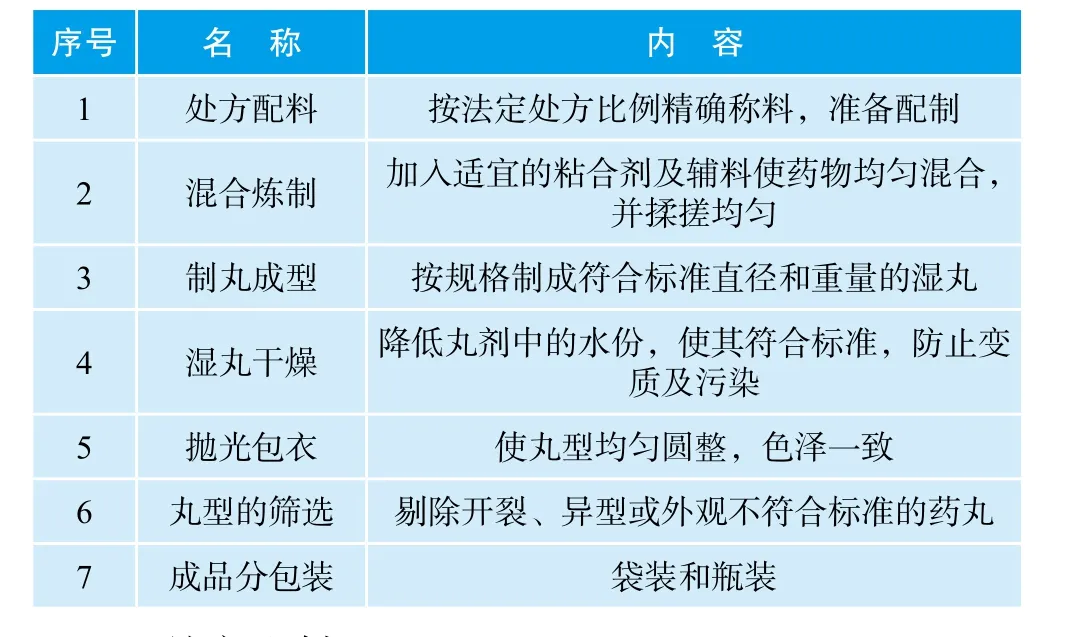

4.2 中药丸剂制作的七个步骤,见表8。

表8 中药丸剂制作步骤

4.2.1 处方配料

按法定处方将合格的原药材细粉、浓缩提取物(浸膏)、辅料以及相适宜的粘合剂精确称量配制。

4.2.2 混合炼制

把饮片细粉、提取浓缩物(流浸膏)、干浸膏粉、辅料、粘合剂按配比置于搅拌混合机中混合均匀。混合炼制的过程实际上是两种或两种以上固体粉末与液体及胶体的物理混合过程。在混合过程中由于固体粉末占的比例大,需要强力机械搅拌进行充分的混合,才能使几种物料混匀形成半湿润状具有一定粘性的中间物料,再经专门中药炼药机对其挤、搓,使其均匀一致,供下工序制丸用。

4.2.2.1 混合炼制的工艺质量控制

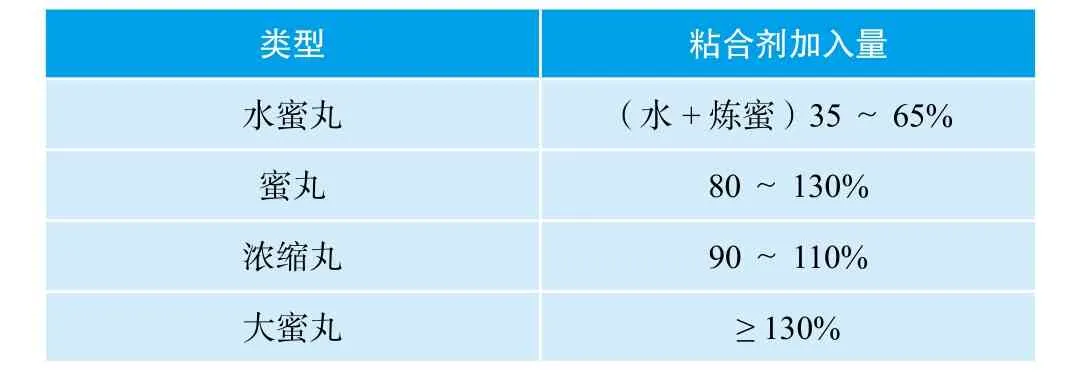

综合2010版药典中收录的300多个中药丸剂品种规格,其使用的粘合剂(炼蜜)加入量视丸剂的类型而有所区别(见表9)。

表9 各种类型丸剂粘合剂加入量

控制项目:

(1) 粉蜜比例(细粉与粘合剂比例);

(2) 混合时粘合剂加入的温度;

(3) 混合后具有粘性湿物料的水份;

(4) 混合后的均匀度;

(5) 软硬适度便于制丸。

4.2.2.2 混合炼制的设备选择

由混合(和药)及炼制(炼药)二种设备完成。

4.2.2.2.1 搅拌混合机

(1) 按处理投料量的公斤数选择混合罐(锅)的体积;

(2) 按混合物料时的难易程度,例如:粉蜜比例、粘度、水份等因素来决定搅拌的功率;

(3) 罐体(锅)光滑,无毛刺,无死角,内壁机械抛光Ra≤0.5um,装拆清洗方便;

(4) 搅拌不晃动,桨叶不与缸体相碰,防止金属屑的产生;

(5) 搅拌的升降以及与缸体连接处要密闭,耐高温,不漏粉末与粘合剂。

4.2.2.2.2 双层炼药机

(1) 搅拌混合后的湿药块(团、砣)不能直接切制成为球状的丸粒,还需对这种湿物料在炼药机上挤、压、搓、使其更加均匀,经过炼药机压板,螺旋推进器挤压物料均匀一致,软硬适宜,密度适宜制丸。

(2) 出料筒宜做成夹套型式,便于冷却物料,在双层炼药机上层挤压出圆条状的湿物料,其直径与切制长短视各个品种而定。下层出料口可出圆条状,也可制成片条状物料或切成小颗粒状,便于送入制丸。

(3) 出料后宜直接进入传送带及时运出湿物料。(4) 出料筒的大小以及出料条数由产能而定。(5) 输送带宜安装冷却装置(风冷或水冷)使湿物料及时冷却便于下工序使用。

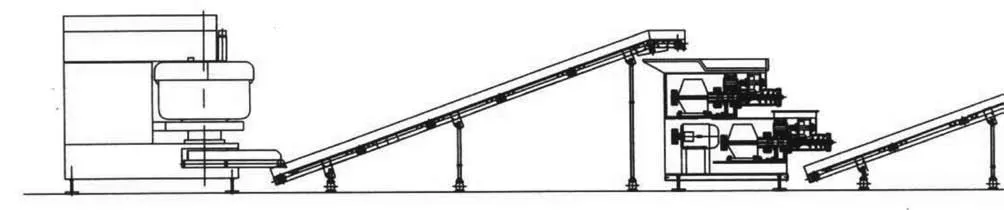

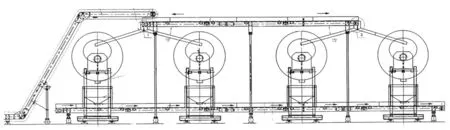

搅拌混合机与双层炼药机联结见图2。

4.2.3 制丸成型

炼制均匀的湿物料输送到高圆度制丸机,利用螺旋推料器及料仓翻板把湿物料挤压成条状经顺条装置,切制成粒状再经搓、挤成球状小丸。

图2 混合-炼制设备

4.2.3.1 制丸成型的工艺质量控制

(1) 外观:球状。均匀圆整、无异形,不开裂,软硬适度,不粘连,色泽一致。蜜丸应细腻滋润,软硬适中,蜡丸表面应光滑无裂纹。

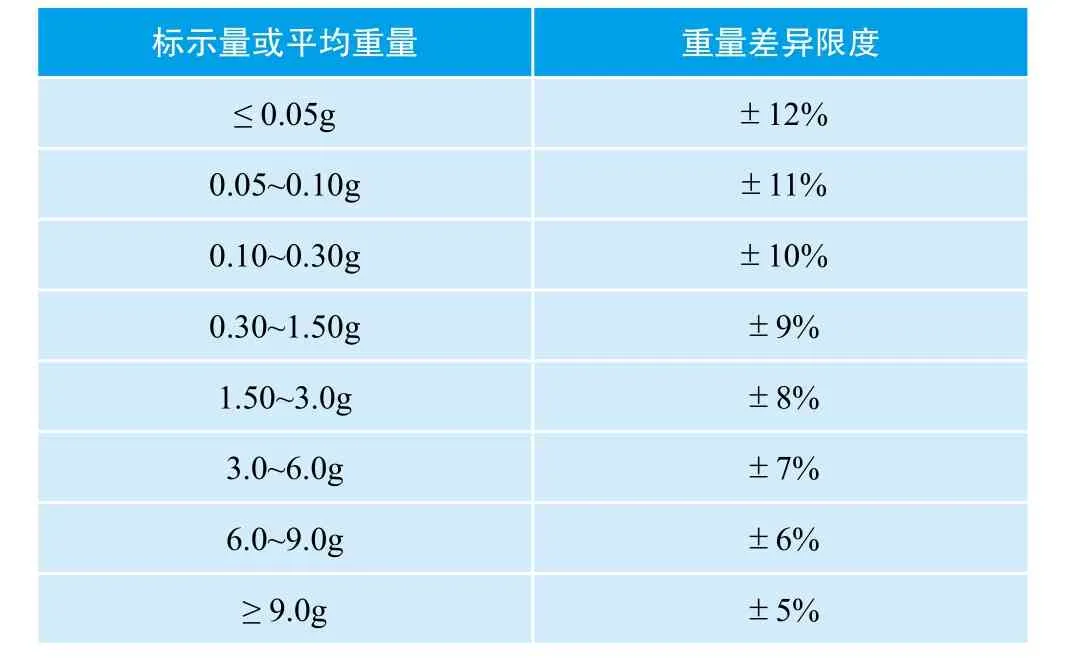

(2) 丸重的控制:对已制成的丸粒应进行重量差异的检测控制标准见表10。

表10 丸粒成品重量差异检测控制标准

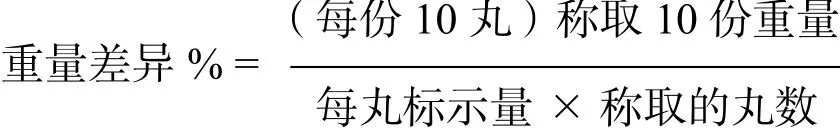

检测计算方式:

4.2.3.2 设备选型原则

生产企业常选用高圆度制丸机。

(1) 产量依据出料筒的条数而定,出料筒应有冷却装置,便于快速冷却湿药丸。

(2) 制成的丸粒呈球状,无开裂、无异型,其合格丸的收得率≥95%。

(3) 制丸机的内壁光滑、无毛刺、无死角、表面机械抛光Ra≤0.5 um,符合GMP要求。

(4) 传动部件应进行热处理,增加强度避免变形与碰撞。

(5) 螺旋推进器料口;制丸的切力应有安全措施。

(6) 湿基丸的传送带应有冷却装置,风冷或水冷,便于药丸快速冷却,防止粘连。

(7) 在制丸过程中若使用乙醇等做润滑剂时,应配有定量加液装置和乙醇回收装置。

(8) 制丸机应配有吸风装置及时排走乙醇的气味。

(9) 整机、PLC控制、变频电机、速度、产量可由操作人员进行灵活调节。

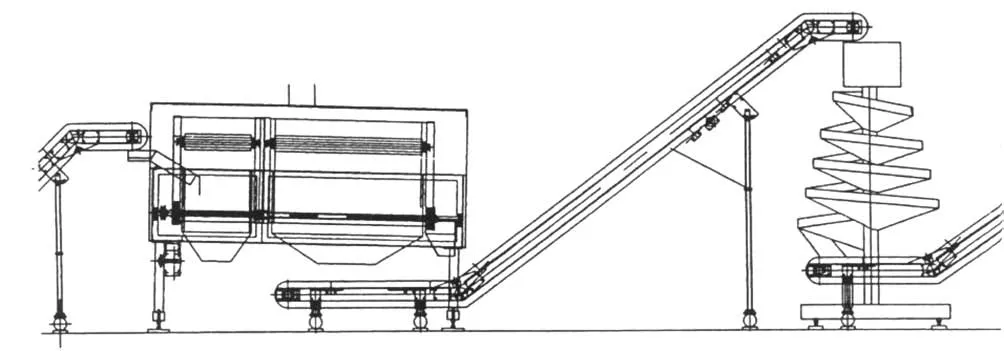

高圆度制丸机见图3。

4.2.4 湿丸的干燥

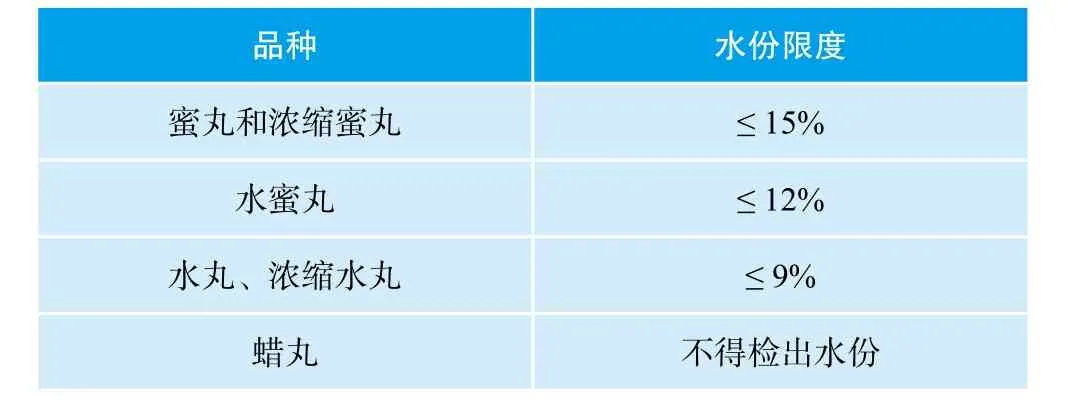

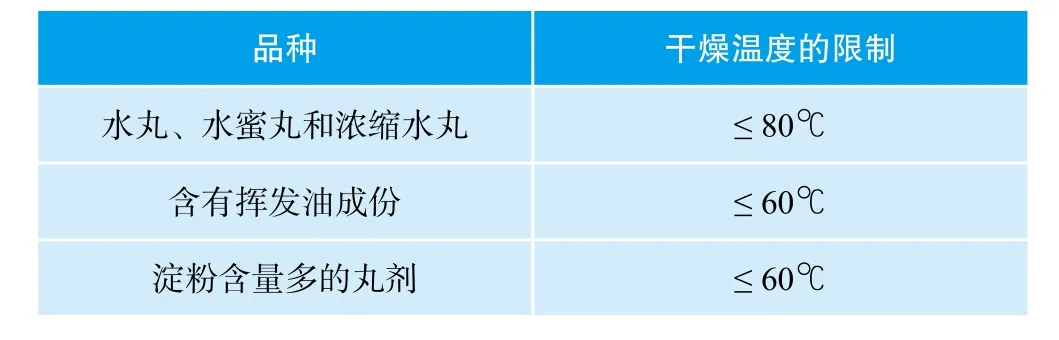

制成后的湿丸常含有水份一般在20%—40%不等。视加入的粘合剂性状而定。对于水丸、糊丸、水蜜丸、浓缩水丸而言,湿丸中的水份要高一些,对于蜜丸而言水份相对要低一些。由于药典对于成品的丸剂含水量有一定要求(见表11),所以对湿丸要进行干燥。

图3 制丸—佈粉设备

表11 丸剂成品的含水量要求

4.2.4.1 湿丸干燥的工艺质量控制

(1) 干燥后的药丸应圆整均匀不开裂。

(2) 干燥时间与温度依生产品种而定。

(3) 药典对含有挥发油成份的丸剂干燥温度有一定的限制,见表12。

表12 含有挥发油成份的丸剂干燥温度

(4) 干燥后药丸外形的要求,见表13。

表13 干燥后药丸外形要求

4.2.4.2 湿丸干燥设备的选择原则

湿丸干燥的方式有下列几种,见表14。

表14 湿丸干燥方式

目前生产企业多数采用微波干燥的方式对湿丸进行降低水份的干燥。可以依据生产的批产量,选择单层或多层微波干燥机,可以连线连续操作。也可以选择箱式真空微波干燥间歇操作,湿丸盛放于柜(兰)中沿固定轴360°旋转,抽真空,加热达到干燥的目的。

4.2.5 抛光包衣

湿丸经干燥后需进行筛选,把异型丸、开裂粘连的药丸筛分出来。筛丸可以放置在干燥之前,也可以放在干燥之后,其目的是为了把外形不合格的丸粒分开剔除,保障整批丸剂的圆整均匀,色泽一致。

工艺规定需上光,包衣的丸剂经喷浆、撒粉末、干燥滚圆后制成合格的丸粒。

4.2.5.1 抛光包衣的工艺质量控制

(1) 依据工艺控制抛光时间,温度及抛光滚圆成型的时间。

(2) 需喷浆、撒粉的品种、规格、数量也应按工艺规程进行。

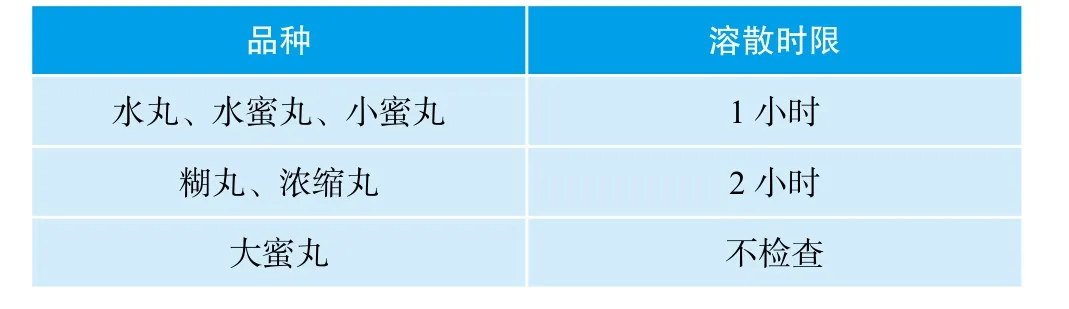

(3) 检测项目主要是外观的圆整度与药丸的溶散时间,见表15。

表15 药丸的溶散时间

4.2.5.2 抛光设备的选择

常用的设备为糖衣锅。在该设备中可以完成包衣材料喷浆、撒粉末、丸型的圆整上光、烘干等工序。

(1) 可倾斜式糖衣锅为首选设备。

(2) 材质:SS304;内壁光滑无毛刺、无死角;机械抛光,Ra≤0.5 um。

(3) 单锅间歇式手工操作进出物料。

(4) 也可选择多锅串联组合式的药丸抛光包衣机,自动进出物料,可以用于联动线生产。

(5) 抛光机组往往会与自动撒粉机联结在一起使用,撒粉的目的是为了防止药丸粘连。

图4 连续进料抛光装置

4.2.6 丸型的筛选

药丸成型后,在制作过程中,产生的不符合要求的丸粒需剔除掉。例如:直径过小,异型,开裂,结块,粘连丸等均需进行筛分。

筛丸工序可在湿丸时进行,也可以对干丸进行筛分,无论是采用往复式或者是滚筒式均是依靠筛板网孔大小对药丸进行筛选分离,剔除不合格品并收集后返回炼制工序炼制。

4.2.6.1 丸型筛选的工艺质量控制

依据药典对丸剂外观的要求对已经制成的丸粒进行筛选分离和上光圆整。要求:

(1) 均匀圆整,色泽一致。

(2) 无开裂、无异形、不粘连。

(3) 直径大小符合工艺规定。

(4) 圆丸:对丸粒进行滚动、打磨,除去粘附在表面的粉末,使其毛糙的表面圆整光亮、色泽均一。

4.2.6.2 丸型筛选设备的选择

常用丸剂筛选设备有往复式筛丸机和滚筒式筛丸机,目前大多数企业采用滚筒式设备用于联动线的生产。

(1) 筛丸机滚筒内胆,开孔后应光滑无毛刺,不损伤药丸,不与药丸发生化学反应,内胆机械抛光Ra≤0. 4 um。

图5 筛丸-选丸 丸型筛选设备

(2) 进出物料方便,易开启、易清洗,便于更换品种、批号时的清场验证。

(3) 螺旋式旋丸机是专门为干丸设计的一种选丸设备,也经常被制药企业所选用。

(4) 设备上所有传动件例如:齿轮、电机、减速机等均需装防护罩,既安全又防止粉尘聚集。

(5) 筛、选、圆丸的设备大小、型号可依据每批处理药丸的重量来决定。

4.2.7 丸剂的分包装

制成的药丸经筛选、圆整上光后进入分包装工序。

中药丸剂包装形式目前市场上常见的有两种:瓶装丸剂和袋装丸剂。

(1) 瓶装形式被广泛使用,其生产过程类同与片剂、胶囊的生产。

(2) 即:数粒装瓶(或称重)→旋盖→称重检测 封口→贴标签→进行电子监管码流程→装小盒→条形塑封→装箱→入库。

(3) 袋装丸剂适用于特小丸剂,按重量分装于铝塑袋中,类似于颗粒剂的包装,每次以一袋为服用剂量。

(4) 其流程:称重装袋→封口→装小盒→装中盒→装大盒→装箱→入库。

(5) 大蜜丸分包装为每粒一个单独包装或10粒一个铝塑包装。

(6) 丸剂分包装设备也与片剂、胶囊的分包装设备类同。

5 中药丸剂生产环境及区域设置的几点建议

中药丸剂是口服固体制剂,其生产区域的设置与生产环境条件的配备应参照口服固体制剂而定。

5.1 工序区域的设置

依据中药丸剂制作的特点,结合GMP规范的要求,丸剂制作可分下列几个工序供参考,见表16。

表16 丸剂制作工序区域

5.2 中药丸剂设备的改进

新版GMP对于制药装备有特殊的要求,综观目前中药制药企业使用的装备有几处可改进提高的方面。

5.2.1 用于中药制剂制作的设备表面处理:国内各设备制造商均没有明确规定,建议在制定行业标准或单机标准时给予明确规定。即凡是与物料直接接触的表面均应进行处理,即机械抛光或电抛光表面光洁Ra≤0.5 um,与最终成品相接触的设备表面Ra≤0.4 um。

5.2.2 设备的传动件应隐蔽,有防护罩,防止积聚粉尘,物料进入设备后应密闭,应使物料尽量少暴露空气中。

5.2.3 联动控制,宜采用PLC控制

传送件及设备也应加保护罩,尽可能避免丸粒裸露。

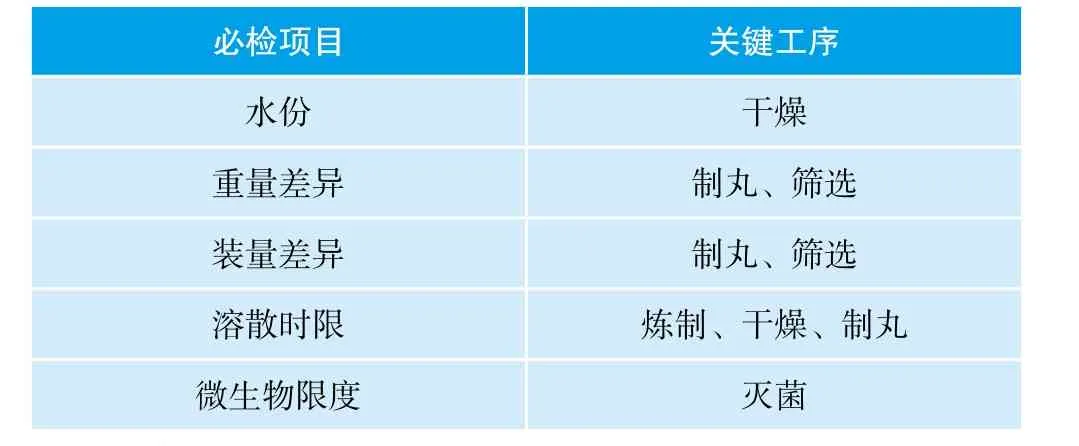

6 中药丸剂成品主要质量控制项目

依据中国药典附录Ⅰ—A,丸剂所规定的项目进行检查,见表17。

表17 丸剂规定的检查项目

7 结束语

中药丸被广泛地用在人民大众疾病的预防、治疗、保健、康复领域。为提高、改善人类的健康水平起到重要作用。本文就目前国内中药丸剂的制作简要地进行综合论述。为改进制药装备,使其更加符合GMP要求,提高中药制剂的制造水平,在向现代化迈进的过程中,既能保持发扬中药的特色优势,又能与现代化制药工艺技术相结合,走出一条中药制剂制作“传承不泥古,创新不离宗”的中西结合道路,为全人类的健康贡献力量。

[1] 中华人民共和国药典(一部)[M]. (2010版). 北京:中国医药科技出版社,2010.

[2] 《药品生产质量管理规范》.(2010年修订). 卫生部令. 第79号.

[3] 《药品生产质量管理规范》.(2010年修订).附录5. 中药制剂.