插值方式对基于共同规范油船疲劳评估的影响

刘 俊 黄 铭

(上海交通大学船舶海洋与建筑工程学院 上海 200240)

0 引 言

2006年4月1日生效的《油船结构共同规范(CSR)》是国际船级社协会(IACS)为了抵制低标准船舶而制定的.由于工作环境的原因,疲劳破坏是船舶结构破坏的主要破坏形式之一.为了保证入级油船有足够的疲劳强度,CSR对油船的疲劳评估在附录C中作了详细的的规定[1].

大多数情况下船舶结构节点的几何形状和受载情况比较复杂,常常不能在已有的S-N 曲线中找到可直接比拟的类型,此时需要采用热点应力法来进行这些部位的疲劳评估.热点处的应力一般采用插值方法求取,由于热点区域一般存在应力集中现象,应力梯度很高,而且梯度的变化也比较大,所以热点应力的大小与插值方式的选择有直接关联,不同的插值方式求得的热点应力值会不一样,而且可能会有很大的差别[2].共同规范中,规定在热点处精细网格区内使用尺寸为t×t(t为接头处内底板净厚度)的4节点板壳单元进行离散,热点应力值使用结构交接点第一和第二个单元的应力值内插得到,这与以往船级社的通用做法有一定差别.

由于实施的时间还不长,共同规范下船体结构的热点应力法疲劳校核结果和以往各自船级社规范校核结果之间的差异,以及造成差异的影响因素等还没有得到充分的研究和认识,不利于新规范的应用和实施.基于此,本文按照共同规范的规定对某一已投入营运的油船进行了的疲劳分析,分析表明,该油船远不能满足CSR的疲劳强度要求,这说明CSR对于结构强度的要求更高,基于CSR设计的油船更为安全.文中进一步采用不同的插值方式,包括其他船级社曾经采用的插值方式推求疲劳载荷下的热点处应力范围,研究了不同插值方式对热点应力范围计算值以及进一步对疲劳损伤和疲劳寿命等估算值的影响,并探讨了其影响程度,研究表明,正是CSR所采用的插值方式导致该油船的疲劳损伤和疲劳寿命的评估结果差强人意,CSR采用的求解热点应力范围的插值方式是偏于保守的.

1 热点应力法

由于实际结构往往比较复杂,名义应力的求得以及对应S-N 曲线的获取不一定方便,所以热点应力法从20世纪60年代后期开始应用于压力容器和焊接管接头的疲劳设计以来,应用越来越广泛,已经扩展到非管接头的结构[3].所谓热点应力是指最大结构应力或“结构中危险截面上危险点应力”,一般多采用有限元计算或应变片实际测量法求解.采用有限元法时,有限元网格的划分只模拟结构整体尺寸,不反映局部细微尺寸变化,计算求得结构中的工作应力,不包括焊缝形状、裂纹、缺口等引起强烈局部应力集中,只依赖于构件接头处的宏观尺寸和载荷参量.实际应用中,由于采用不同的热点应力插值方法和不同的有限元网格,不同研究者得到的疲劳评估结果相差较大.从以往研究者的工作和作者已做过的对比来看[4],共同规范规定的网格精度是合适的,故仅在此讨论插值方式的影响.

2 热点应力求解的插值方式

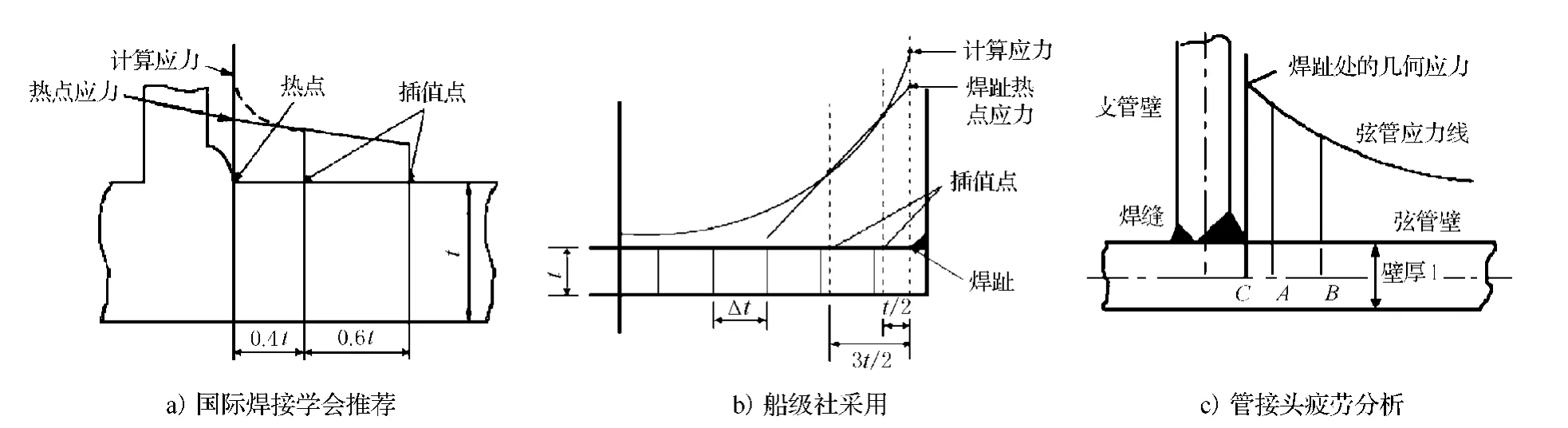

热点应力法求解时,比较普遍的是将热点应力定义为焊趾处的应力值,此应力值又由距焊趾一定距离的2个点的应力值线性外插得到.由于热点附近应力梯度往往很大,求解出的热点处应力范围大小受插值方式的影响非常明显.常用比较典型的插值方式有:(1)针对焊接结构中焊趾位于板的表面的a型热点,国际焊接学会推荐采用距离焊趾0.4 t和1.0t处应力值线性外推计算焊趾处的热点应力[5-6],如图1a)所示.(2)采用距离焊趾0.5 t和1.5 t处应力值线性外推计算焊趾处的应力作为热点应力也很常见,见图1b),这也是很多船级社采用[7-9]的.(3)在管接头进行疲劳强度分析时,如C点为焊趾位置,A,B为外插点,如图1c),则一般A与C之间的距离取,0.4~0.5tA与B之间的距离取为t,其中t为弦管壁厚,焊缝趾端处的热点应力也是通过外插法得到[10].

图1 插值示意图

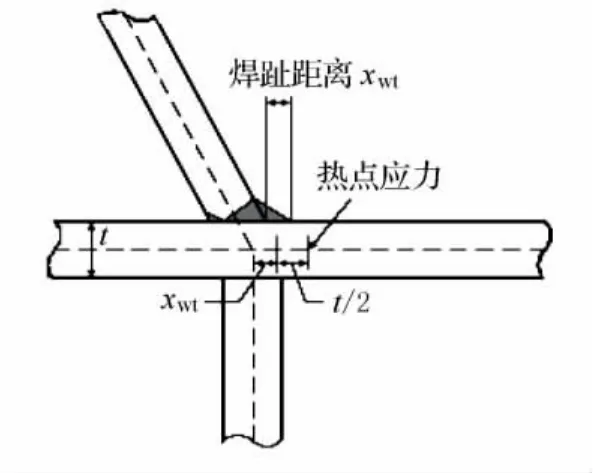

公同规范中规定,对焊接结构节点,热点应力范围指距焊趾位置 处、与焊接方向垂直的表面应力(见图2),而此值使用结构交接点的第一和第二个单元各自的应力通过线性内插法得到,其中单元应力取自高斯积分点[11].可以看出,在CSR中计算热点应力的位置的表述以及插值方式都有所不同.前述3种方法都是外推(插),而共同规范规定为内插,根据热点应力的分布特征可知外插方式得到的计算值会小于内插方式,所以可以定性判断共同规范采用的求解热点应力范围的插值方式较之以前的常用方法严格,这有助于保证油船建造的高标准.

图2 CSR热点应力示意

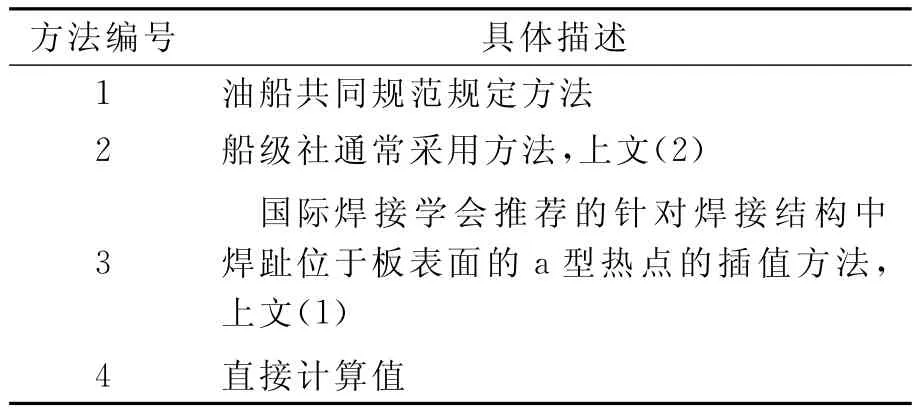

3 有限元模型和不同插值方式

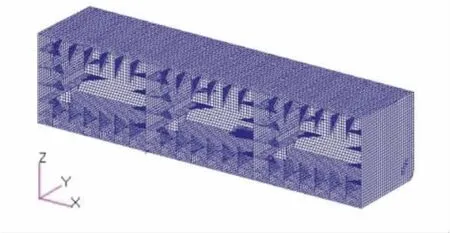

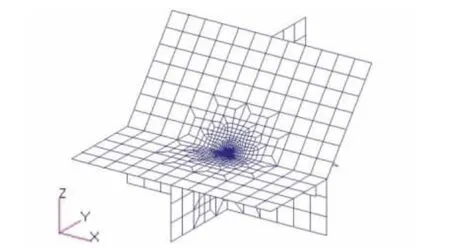

针对某油船采用板梁单元建立了三舱段模型(见图3)进行疲劳评估,热点应力范围采用局部细化模型进行计算(见图4).油船有限元计算模型的建立,包括腐蚀余量折减,工况选取以及约束和载荷的施加等等都按照共同规范的规定进行,热点的定义也按照共同规范采用,分析中惟一不同的只是热点应力范围计算方法.考虑到上文(3)针对的是管接头,不是板连接件,所以研究中采用了表1所列的4种热点应力范围的求解方式进行对比研究.

图3 油船三舱段模型

图4 局部细化模型(t×t)

表1 热点应力范围的求解方式

4 插值方式的影响分析

采用表1所列的不同热点应力范围计算方式进行了疲劳分析,评估结果列于表2.从计算结果可以看出:

1)不同方法得到的评估结果相差很大,基于共同规范插值方式(方法1)计算得出的设计年限内疲劳损伤(2.416)是船级社以往常用方式(方法2)得出的设计年限内疲劳损伤计算值(1.067)的2.264倍,而方法2预期疲劳寿命估算值(23.44 a)是方法1预期疲劳寿命估算值(10.35a)的2.267倍.

2)基于共同规范插值方式(方法1)的热点应力范围计算结果最大,相应的设计年限内(25a)疲劳损伤最大(2.416)而预期疲劳寿命最短(10.35a),远远低于共同规范关于油船疲劳强度要求,其计算结果和以直接计算结果作为热点应力值方式(方法4)的计算结果比较接近.

3)按照船级社以往常用方式(方法2)计算热点应力范围,得到的设计年限(25a)内疲劳损伤最小(1.067)和预期疲劳寿命最长(23.44a),接近共同规范设计寿命25a的要求,同时可以看出该油船确实满足当时的入级标准.

4)按照焊接学会推荐的热点插值计算方法(方法3)得到的评估结果与方法2比较接近.

上面4种计算热点应力范围的方法中,除方法4是直接采用计算值外,方法2和方法3采用距交接点远于热点的两点应力外推(插)的方式,方法1采用与交接点距离分别大于和小于热点的两点处应力范围值内插的方式,由于与交接点越近应力和应力梯度越大,所以方法2和3确定的热点应力范围小于直接计算值;反之方法1确定的计算值则大于直接计算值,由于计算得到的热点应力范围不同,疲劳评估结果也出现了差异.上述结果说明,不同的插值方式得到的疲劳评估结果差异很大,插值方式的选取直接影响了疲劳损伤和疲劳寿命的计算值.

表2 不同插值方式下疲劳评估

5 结 论

研究表明,该油船尽管满足入级时相应的疲劳强度要求,却不能满足共同规范的疲劳强度规定,造成这种矛盾的直接原因是,依循不同规范计算热点应力范围时采用的插值方式不同.共同规范规定的热点应力范围插值方式有助于提高油船的建造标准,保障海上安全,但校核结果偏于保守.

[1]IACS.Common structural rules for oil tankers[R].International Association of Classification Societies, 2006.

[2]Fricke W,Kahl A.Comparison of different structural stress approaches for fatigue assessment of welded ship structures[J].Marine Structures.2005,18(7-8):473-488.

[3]Zhi G X,Yamada K.A method of determining geometric stress for fatigue strength evaluation of steel welded joints[J].International Journal of Fatigue,2004,26:1277-1293.

[4]刘 俊,薛鸿祥,陈 芳.某油轮基于共同规范疲劳评估及网格精度[J].上海交通大学学报,2008,42(6):910-913.

[5]贾法勇,霍立兴,张玉凤.热点应力有限元分析的主要影响因素[J].焊接学报,2003,24(3):27-30.

[6]Poutiainen I,Tanskanen P,Marquis G.Finite ele-ment methods for structural hot spot stress.International Journal of Fatigue[J].2004(26):1147-1157.

[7]ABS.Guide for building and classing membrane tank lng vessels[M].New York:American Bureau of Shipping,2002.

[8]DNV.Fatigue assessment of ship structures[S].Det Norske Veritas Classification Notes No30.2003.

[9]BV.Part B-hull and stability[S].Bureau Veritas Rules for the Classification of Steel Ships.2003.

[10]刘 刚,郑云龙,赵德有.BINGO9000半潜式钻井平台疲劳强度分析[J].船舶力学,2002,6(2):54-63.

[11]罗广恩,王自力,张延昌.基于JTP规范中热点应力的油船船体疲劳强度分析[J].江苏科技大学学报:自然科学版,2007,21(1):17-20.