东周窑矿斜井施工模拟优化研究

宁掌玄,马迎松,马志明

(山西大同大学煤炭工程学院,山西大同037003)

0 引 言

由于每条斜井施工原始条件的差异性,施工可选设备的多样性,施工可选方案的多样性,施工中的不确定影响因素的多样性,使得我们对如何正确选择设备及其性能参数、如何安排施工进度、确定施工工艺、优化工艺参数、选择劳动组织、科学预测运行情况、诊断存在问题、进行整体评价等等一系列问题感到无从下手,这些工作要靠人工来完成难度很大,即使下了很大努力,也不一定会有好的结果,常常出现施工组织设计与实际施工相脱节,不能很好地发挥指导作用,施工的盲目性大,科学性差,长期以往造成了目前斜井施工速度普遍较慢、掘进成本较高、工艺落后、管理落后、辅助工作量大、窝工严重、设备利用率低等等一系列问题。为此,我们应该加强对斜井施工组织设计、方案优化、科学管理、科学施工方面的大力研究,找到制约系统之所在,突破约束之瓶颈,寻求开拓发展的空间,找到一条快速的发展之路,在有限的空间内,规定的时间内实现安全快速施工,提高工作效率,降低掘进成本,使煤矿生产逐步迈向科学化、现代化的发展轨道[1-4]。

1 应用计算机模拟技术对斜井施工技术难题展开系统研究

1.1 计算机模拟技术的优势

计算机模拟技术研究的对象是复杂系统,平时人们很难将系统存在的问题看清楚,而计算机模拟具有较强的仿真性,应用起来灵活便利,目前已经成为研究复杂系统的一种重要手段,成为人们决策的一个有效工具,应用计算机模拟技术将这些无法重现的现象可以进行反复的演练,事情解决起来就会变得简单而容易。为此,试图应用计算机模拟技术对斜井施工这一复杂的问题展开系统的研究,以便找到一条方便快捷的技术途径[5-6]。

1.2 斜井施工系统划分

通过对斜井施工的大量调研,将斜井施工划分为生产准备、破岩、装岩运输、临时支护、永久支护、其他辅助等六大子系统[7-10]。

1.3 模拟模型的建立

通过对系统中诸实体的属性及它们之间的逻辑关系进行分析研究,建立了斜井施工模拟优化分析系统的计算机模拟模型。模型由一个主程序、12个子程序和输出打印程序组成,采用VB语言进行编写[7-10]。

2 斜井施工优化分析系统在东周窑矿副斜井施工中的应用研究

2.1 东周窑矿副斜井施工概况

东周窑矿副斜井井筒设计总长度1 372.354 m,净断面15.15 m2,掘进断面18.0 m2,倾角22°。其中表土段长56.9 m,风化基岩段长301.108 m,采用钢筋混凝土砌碹支护。基岩段长1 014.346 m,采用锚网喷支护,锚杆为∮20 mm×2 000 mm螺纹钢树脂锚杆,间排距为800 mm×800 mm,喷射混凝土厚度为120 mm。井筒基岩段岩性主要为中粗细砂岩、砂质泥岩或粉砂岩,基岩段富水性较弱。

2.2 现场井筒施工设备配置

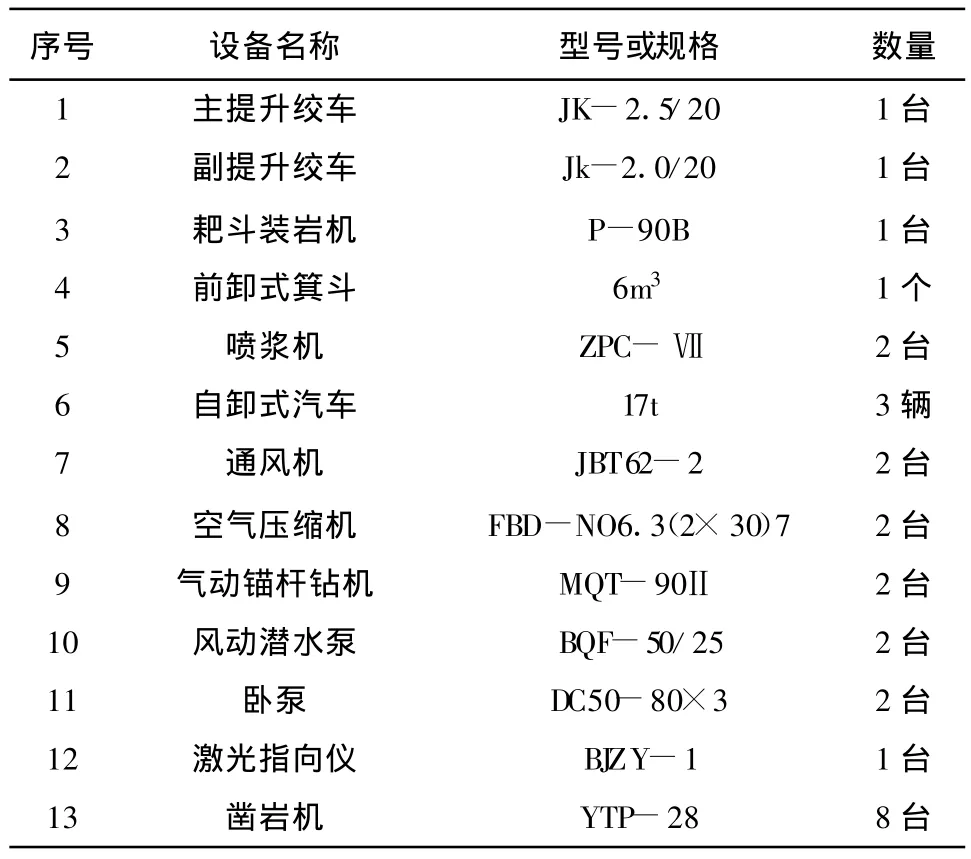

根据副斜井断面大、井筒较长、倾角大等特点,现场目前配备的相应施工设备见表1。

表1 主要施工设备一览表

2.3 现场施工方案及施工工艺

基岩段施工根据副斜井掘进断面大的特点,采用掘支平行作业,采用“三大二光”即大绞车、大爬斗、大箕斗、光面爆破和激光指向作业线,劳动组织为“三八”作业制,工作面用5台YTP-28型风锤凿岩,配备∮42 mm一字型钻头,掘进爆破采用直眼掏槽,反向装药,毫秒延期雷管串并联起爆。

2.4 现场实际施工结果

承担本井筒施工的队伍是中煤五公司第四工程处,工程与2008年9月开工,于2009年7月份完工。现将本工程逐月完成的实际工程进度列表如下(见表2)。

表2 实际施工月进尺

3 模拟试验研究

斜井施工优化分析系统是针对斜井掘进的设计、优化、预测、诊断方面专门设计的一款应用型软件,详见参考文献[9-10]。本论文主要是想通过软件与工程实践相结合,以便验证软件的可行性和实用性。

3.1 工序时间分布规律研究

通过对东周窑矿副斜井2008年9月到2009年2月的施工参数实测,取得了大量的统计数据,应用数理统计方法对数据进行分析检验,找到了各随机变量的分布规律。将这些参数的特征值带入专用设计软件,便可进行模拟施工。

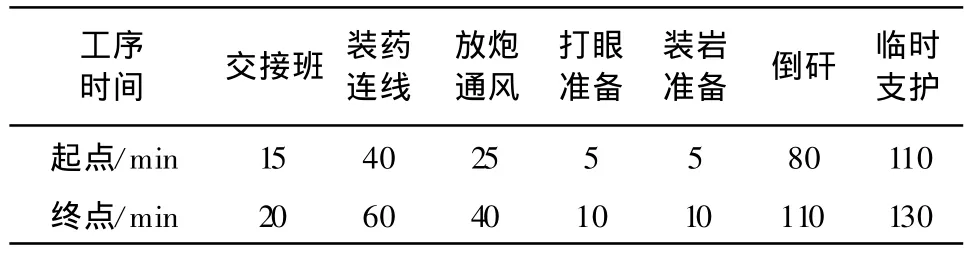

各参数统计结果见表3~表6。

表3 各参数服从的分布规律一览表

表4 服从正态分布工序参数分布表

表5 服从负指数分布参数表

3.2 模拟试验研究

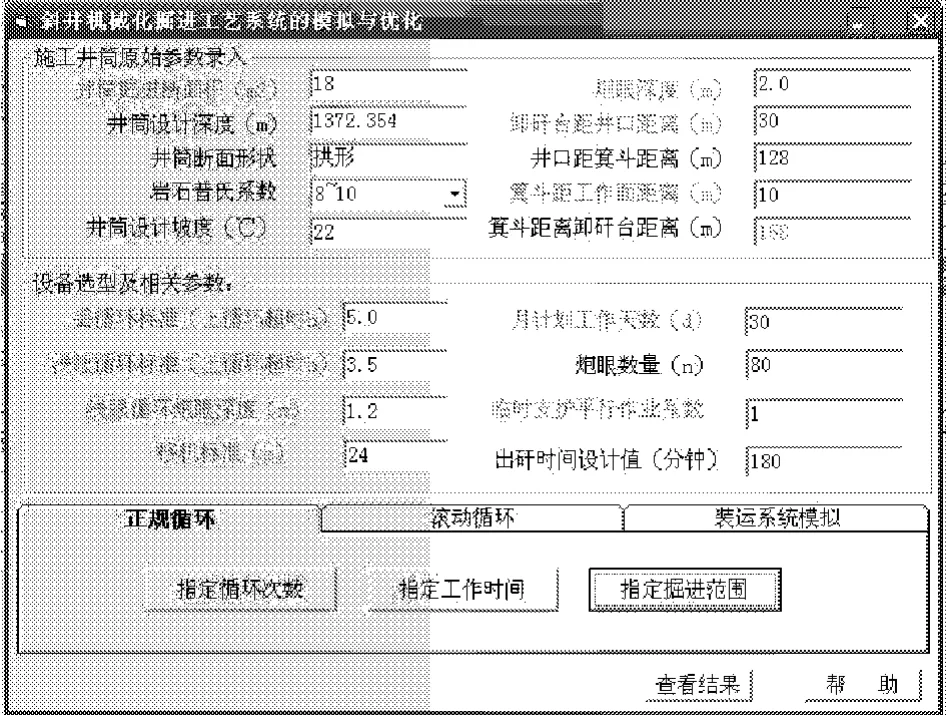

将东周窑矿副斜井的原始参数及各随机变量的分布特征值输入斜井施工优化分析系统(主界面见图1),选择正规循环作业,采用指定掘进范围进行模拟(对井筒基岩段进行模拟,起始点为:710 m,模拟终点为1 372 m,模拟段长度为663 m,即从2009年3月份开始模拟,到井筒施工结束为止),模拟结果见表7。

表6 服从均匀分布各工序参数分布表

图1 斜井施工优化分析系统主界面

表7 东周窑矿副斜井模拟结果总表

3.3 模拟结果分析

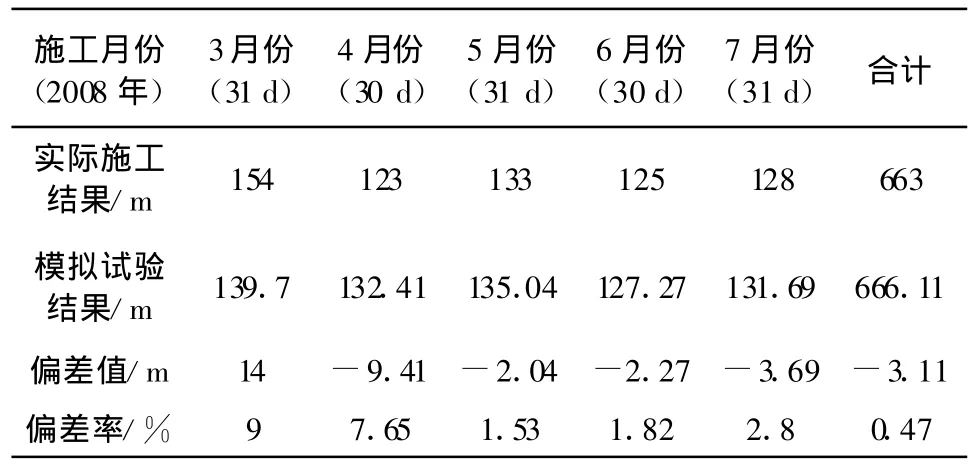

由表7可见其逐月的模拟进尺。表中每个月的模拟天数均为30 d,而实际施工的天数为:2009年3月份为31 d,4月份为30 d,5月份为31 d,6月份为30 d,7月份为31 d。为了将模拟天数与实际施工天数相统一,按照正规循环平均进尺为1.7 m进行了调整,每天3个班,每班完成1.7 m进尺,则1天共完成5.1 m进尺。经过天数统一调整后的模拟进尺及实际施工结果对比分析见表8。

表8 结果对比分析表

通过表8结果对比可见,3月份、4月份的偏差率较大,分别为9%、7.65%,其他月份的偏差率均很小,5个月的总偏差率仅为0.47%,可见其最终模拟结果与实际施工结果十分相似,这一方面说明采用斜井施工模拟优化分析系统完全可以对真实的斜井施工进行模拟研究,在井筒未施工前,通过模拟试验,可以优选作业线,避免设备选型不当、施工工艺不合理、施工组织不当而带来的资源浪费和效率低下,达到优化之目的;另一方面也说明该软件的建模是正确的,是实用的,完全能够用来指导实际的斜井井筒施工。

4 模拟优化研究

4.1 存在的主要问题分析

根据表8和各参数的模拟结果表进行分析(由于篇幅所限,各参数模拟结果表未列),发现主要问题如下。

4.1.1 打眼辅助时间长

采用YTP-28凿岩机打一2.0 m深的炮眼,常规统计为260 s~300 s,而该工程队却用了490 s,比常规打眼多用了220 s~250 s,说明该施工队管理有问题,或者是压风不足,或者是钻工技术水平低下,有待进一步培训。

4.1.2 装岩机装岩效率低下

常规情况下装一箕斗时间为160 s~180 s,而该施工队却用了320 s,比常规装岩多用了120 s~150 s。说明装岩工艺、司机水平、管理等存在问题。

4.1.3 故障次数多,时间长

4月份出现故障循环次数为32次,影响时间32 h,几乎每天均有一个班出现故障,这很不正常,说明管理、尤其是机电设备管理有问题。

4.1.4 临时支护时间过长

每班临时支护时间平均值为110 min(打8根锚杆挂网),与常规出入很大。

综合分析认为:管理存在问题,如果采取积极有效的管理措施,将打眼时间、装岩时间、临时支护时间进行有效利用,将故障时间、故障率有效的降低,本条作业线将会发挥更大的作用。

4.2 模拟优化

从实际出发,对现有作业线的已选设备、劳动制度、工艺等不变,仅仅通过加强管理、加大维修保养力度、加强职工的培训这一项措施,就可对现有作业线进行优化。

优化参数选取值如下:打眼时间服从均值为400 s的正态分布、装岩时间服从均值为220 s的正态分布、临时支护服从80 s~100 s的均匀分布,每循环故障服从负指数分布,均值为1.5 h,故障率为15%,再增加一台凿岩机、炮眼深度提高到2.2 m,其他参数不变,模拟结果见表9。

4.3 优化结果分析

由表9可见,完成663 m(从井深710 m到1 372 m)的掘进模拟天数总共为131 d,比实际施工天数(153 d)提前完工21 d,月进尺得到了提高,掘进效率提高了13.7%,模拟表中可以清楚地看到,循环时间、排矸时间基本上均控制在规定的时间,可见工时分配较为合理,各设备利用率较好,尽管每个循环的模拟结果与实际结果会存在一定的偏差,但对整条斜井的模拟或者长时间段的模拟影响不会很大。由此可见斜井模拟优化分析系统的功效之所在。

5 结 论

(1)斜井施工模拟优化分析系统可为大量的斜井施工方案的选择和比较提供了一个方便快捷的模拟试验平台。

(2)各工序的模拟结果清晰可见,便于工程技术人员进行逐项的系统分析,快速发现系统的问题所在,解决了长期以来找不准问题的困扰,解决了凭经验指导工作的弊端,提供了科学的规划设计和系统的评价依据。

(3)根据问题之所在,便于寻找施工优化之途径,如在工艺改进、参数优化、设备优选、科学管理、技能培训、技术创新、优化劳动组织等方面便于寻找到突破点。解决问题变得轻松快捷,便于抓住问题的重点加以解决,提高工作效率和工作成效。

表9 优化研究模拟结果一览表

(4)通过模拟结果的分析,可快速地判断所选作业线的施工速度是否可行,装运能力是否满足、工期是否合理,设备能力是否配套,设备、人员效率是否较高,装运能力与掘进能力是否配套、作业线是否最优等等问题,便于作业线的比较和优选,便于施工组织设计的科学编制,解决长期以来施工速度普遍较慢、掘进成本较高、工艺落后、管理落后、辅助工作量大、窝工严重、设备利用率低等等一系列问题[9-10]。

[1]任来胜.斜井机械化快速施工技术与前景[J].太原科技,2004,(3):70-72.

[2]宋 浩.斜井施工的回顾与展望[J].建井技术,1994,(1):2-4.

[3]李之兴,崔建井,胡宜国,等.斜井井筒机械化快速施工技术[J].煤炭技术,2006,25(10):86-87.

[4]李守元,赵宝祥.斜井基岩段快速施工工艺[J].煤炭技术,2005,24(7):78-79.

[5]靖洪文,李元海,赵保太,等.软岩工程支护理论与技术[M].徐州:中国矿业大学出版社,2008:126-128.

[6]郭绍禧,关亚骥,陆学华.计算机模拟[M].徐州:中国矿业大学出版社,1989:1-20.

[7]薛军,梁国喜.计算机模拟法在矿井开采中应用[J].煤炭技术,2008,27(4):39-40.

[8]王小汀.综采放顶煤工作面生产系统计算机模拟[J].煤炭学报,2000,25(1):24-27.

[9]宁掌玄,马迎松.斜井施工装运系统模拟技术研究[J].地下空间与工程学报,2010,6(2):348-353.

[10]宁掌玄,马迎松.斜井施工模拟技术研究[J].煤炭科学技术,2010,38(6):79-83.