基于逆向工程的自由曲面模型重建技术

王 婷, 高东强

(1.陕西工业职业技术学院数控工程学院, 陕西 咸阳 712000; 2.陕西科技大学机电工程学院, 陕西 西安 710021)

0 引 言

逆向工程作为一种由实物模型重建 CAD 模型的技术,一般是由接触式或非接触式三维测量机测量物体表面得到点的资料,再通过一系列程序由点资料构建成曲面模型,得到产品的数字化CAD模型后继而进行后续的开发及生产步骤.逆向工程从三次元坐标测量发展至今,取代了传统手工测量实物尺寸来重建 CAD 模型的方式,改以精确的三次元测量资料提供模型重建的基准,进而构建出 CAD 模型, 此技术已经大量且深入地为工业界所应用,成为产品开发设计的重要利器,其重点在于针对几何外型不易直接绘制的造型产品,可让设计者先利用黏土等材料直接塑出理想的造型,再以逆向工程获得相似度极高的 CAD 模型,完成产品的设计.因此,着重造型设计、美学设计的产业,例如汽车工业、运动器材业、医疗辅具业、鞋业、3C (Computer 计算机、Communication 通讯、Consumer Electronics 消费性电子)产业及航天产业等,均大量应用此技术使模型构建速度加快,产品设计开发周期缩短,以提高企业全球化的竞争优势.

1 自由曲面模型重建

光顺的曲面需要质量好的曲线和点,曲线与曲面是CAD模型中最基本的元素,简易造型通常直接由点嵌合出曲面,或是用一组曲线资料构建出叠层曲面(Loft Surface).在逆向工程中,实物的CAD模型重建是整个过程关键、复杂的一环,因为后续的产品加工、快速原型制造、工程分析和产品的再设计等应用都需要CAD模型.曲线与曲面更是逆向工程中另一个核心及主要的目的.

1.1 用Imageware12软件对图形进行摆正

视图的切换、点和面的显示及查看点云的数据,当扫描一个对象时,必须从不同角度扫描好几次才能完成,或是需要把来自不同坐标系统的数据点接合起来,这时都需要进行点云数据的合并.锅手柄的测量数据包括外曲面数据和内曲面数据.从三坐标测量机得到的测量结果为.txt格式的文件.外曲面的部分点云数据坐标如表1所示,对其进行初始定位时首先把点云的中心点移到坐标的原点位置,再在点云的上端绘制一条曲线,在Imageware12软件中移动点云与绘制线段,使点云处于中心位置,接着将初始定位的结果精密定位以求得较精准的点数据模型.以点对点方式在Imageware12里对图形进行摆正,将抄数点云的显示移动至点云的中心位置即位于坐标原点处.

表1 手柄外曲面的部分点云数据坐标

1.2 砍线估算出图形的分模线

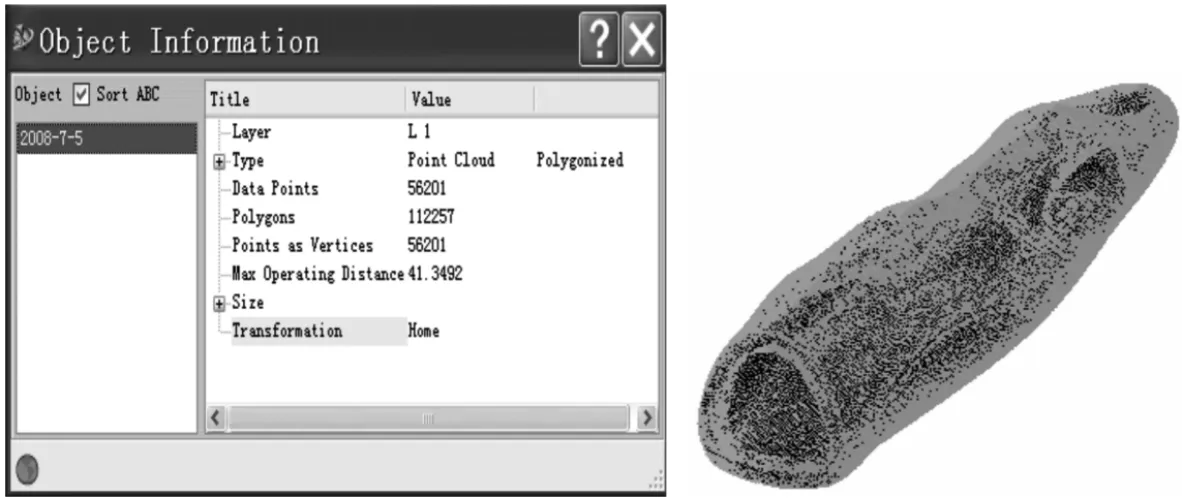

由于点云数据数量过于庞大,必须作点数据的缩减、滤除杂点,以降低数据的密度,提高后续处理的效率.本研究以间距法设定点与点之间的距离必需大于1,小于1则予以删除,以缩减大量的点资料.点数据模型的好坏直接影响后续重建曲面模型的结果,因此滤除多余的杂点对求得较良好的点数据模型是必要的,合并后从图1对话框中可知缩减成了56 201个点资料.

分析此实例点云数据的对称性,对点云数据区域进行分割,如图2所示,一个复杂的实体模型是由许多曲面所组成的,然而曲面与曲面之间相互接合的方式可分为位置连续、斜率连续、曲率连续,以三次元量测仪所取得的实体模型点云数据是所有曲面数据的集合,若要以点数据来重建实体模型的曲面,则必须将点数据做区域分割,再将个别点云数据以适当的曲面建构方法作曲面嵌合.因此,在区域分割之前,首先应分析点数据的曲率分布,其中相同颜色的区域代表曲率值相近的点资料,接着依照曲率值分布及其特征轮廓规划曲面组合方式作区域分割,估算出图形的分模线.

图1 查看点云数据信息 图2 点数据区域分割

Y方向的砍线,在Y层设置管理,直接在点云上点击右键,选择上方的砍线按钮,在所出现的对话框中选择全部,然后选择在Y轴方向砍线,设置砍线间隔为2.0,数量设置尽量覆盖整个点云数据,此处设置63条,则Y方向砍好的线如图3所示.隐藏Y方向砍好的曲线,只显示出点云,接下来找出图形分模线的大概位置,首先光滑着色,在菜单栏中选择估算/划分多边形的分模线,选择全部设置2°的拔模,选取Z轴进行上下开模,并选取应用按钮.分模线自动分出,如图4所示.对所砍线进行多余线的删除,鼠标放置在点云上选择切割按钮,直接用鼠标框选多余的线条进行删除,然后关闭对话框.接着进行左右分模,找出X方向的分模线,同样删除多余的点和线.左右分模线选择X轴,自动分出左右分模线,删除多余的线和点云,划分多边形的分模线,几个方向的线绘制完成后对Y方向分模线、摆正的图形依次进行保存,分别保存为IGES格式.

图3 Y方向砍线设置 图4 上下颜色分明交接线为分模线

图5 原始数据对话框

1.3 处理好的抄数线调入Proe4.0软件造型

参照估算的分模线、抄数线来绘制图形.首先把在Imageware12中处理好的抄数线转入PROE中,打开PROE软件,选择插入菜单中的独立几何选项,在所出现的几何菜单中选择“示例数据来自文件”,再打开对话框中选取之前保存的Y.igs文件,选取高密度,选择系统的坐标系,系统弹出如图5所示的原始数据对话框,设置曲线距离和点公差均为0.000 010,另外保存覆盖原来的文件.通过插入/共享数据/自文件调入Y方向砍好的曲线,以同样的方法调入分模线,修改颜色为钣金件的颜色.为了得到较精准的曲面以利于再制造工程的应用,依所分割得到的点云数据构建边缘曲线,再利用曲线配合点资料构建曲面,构建出的曲面精确度较高,选取点数据及4条边界曲线来拟合一张曲面.

调入抄数线后绘制图形,首先把分模线进行复合,选取草绘工具,把分模线选为参照进行草绘,接着以如图6所示的拉伸曲面为绘图的平面,选取基准点工具,找出分模曲线与拉伸曲面的10个交点.接着绘制10条草绘曲线,选取拉伸曲面作为草绘平面进行绘制,在参照中选取基准点和抄数线作为草绘参照,所绘制曲线如图6所示.用造型工具选择曲线绘制辅助曲线,定义方式为“自由”,同时按住键盘的shift键选择做自由曲线,用刚才完成的曲线进行铺面,并用边界混合工具做出曲面,在过分模线的位置做出拉伸曲面,以便对边界混合曲面进行裁剪切除.尖角处的绘制首先是绘制整个曲面,然后再切出四边面重新构建边界混合曲面,这样质量会更佳.

图6 边界混合曲面的构建

图7 拔模检测 图8 完成的模型

曲面接合的方式有混成方式接合及导圆角方式接合,其中混成方式是对两段曲面之间的空隙进行连接,同时还可以在连接时维持连续性;导圆角方式是将相邻的曲面以导角的方式进行接合,并且减裁多余的曲面.此实例在导圆角之前进行拔模,检测是否能分模,检测结果如图7所示,上下开模颜色没有分叉.最后完成的锅手柄模型如图8所示.

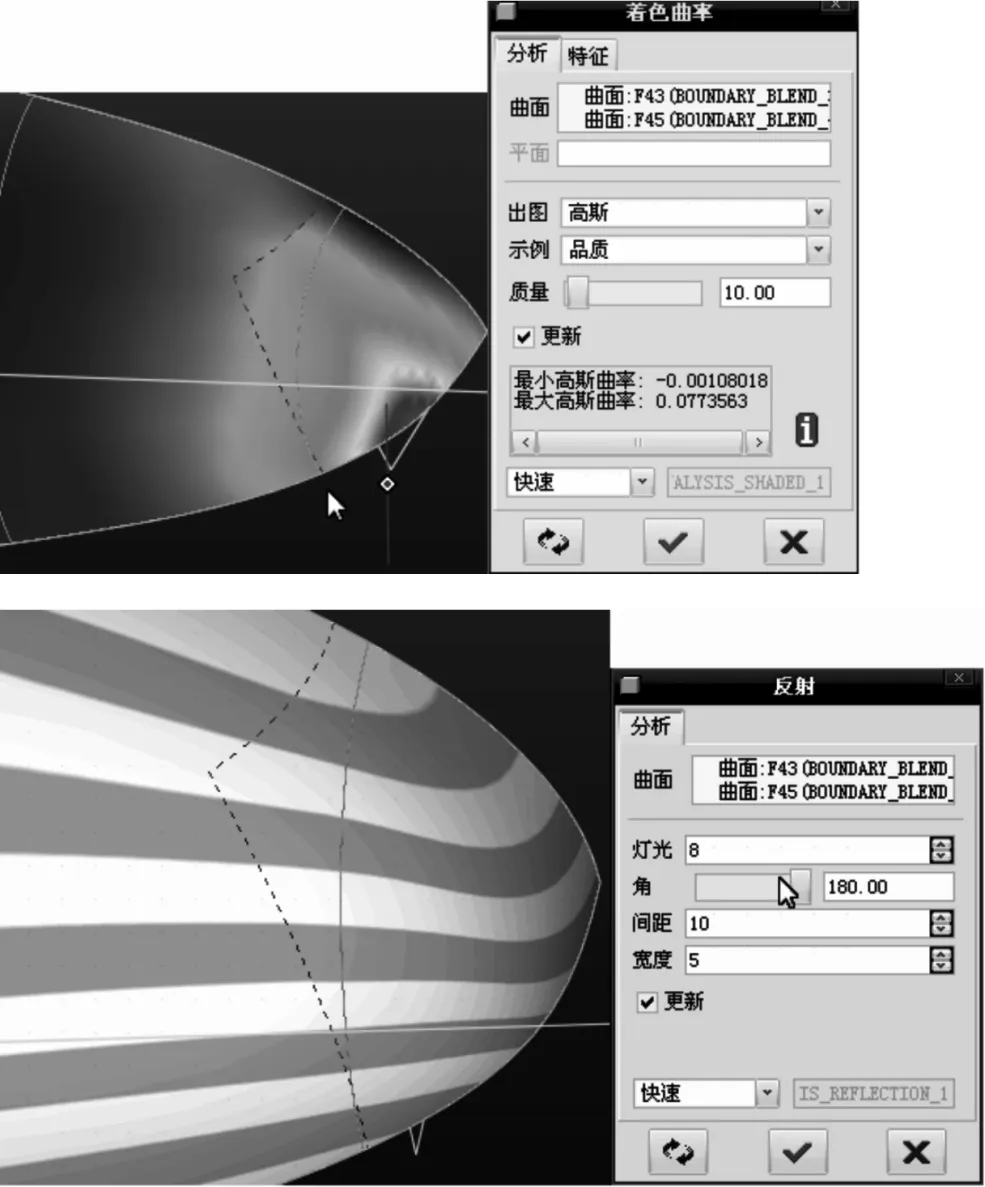

图9 着色曲率、斑马线分析

2 曲面检测误差分析

检验重建后的锅手柄模型与原始点数据的误差及其平顺度.误差分析主要是分析点数据与曲面之间的最近距离,并列出之间的误差量,其中包含正向法线方向误差、负向法线方向误差的最大值与平均值,分别在 X、Y 及Z轴上获取数段数据,找出模型的长宽高尺寸.通过观察误差的分布情形,可以检验曲面贴合的质量是否达到设计者要求的标准,由重建后的模型与原始点数据的误差分析可以知道曲面模型与点数据之间的平均误差在+0.496~0.262 mm之间,绿色部分表示曲面与点资料相近,蓝色部分表示负向误差,红色部分表示正向误差,如图9所示.平滑度方面则对各曲面逐一分析.检验曲面平滑的程度通过由单点的强光光源照射在曲面上所产生的等高流线及色阶变化来检验曲面的质量,流线越平顺且间距分布越平均,则代表曲面的质量越好,曲面的连续性越佳.图8所示着色曲率和斑马线表明尖角处曲面过渡比较光滑和匀称,曲面的质量因高度起伏而不同.当重建后的曲面模型未达到要求的误差范围,则可以控制曲面的控制点做细部的曲面编修,以减少重建模型的误差,但是改变控制点易影响曲面的平顺度.

表2 锅手柄曲面误差分析

重建后的锅手柄曲面与原始点云资料的误差及其平顺度以及曲率误差检测结果如表2所示.

为了进一步了解曲面间连续性的好坏,以曲面反射线显示来说明一般曲面嵌合的结果与曲面连续性嵌合结果的差别.从曲面反射线可看到反射线有连续过渡的表现,曲面间达到所需的接近G2连续的结果.若经过检查结果发现反射线不连续或是反射线抖动,则说明曲面间连续性不足或是曲面质量无法达到要求,即必须返回前述步骤检查修改予以改善,直至曲面的质量符合要求.

3 结束语

本研究以锅手柄为实例进行了模型重建,过程中遇到的问题总结如下:

(1)做比较复杂产品的曲面时,应首先把分模面(PLS)做出来,然后再把产品外形线投影到PLS面上,根据投影线来做面,这样可以保证产品的精确度符合出模要求.做产品时曲面越少越好,初始大面如果用边界、扫描等工具生成,则边界线或轨迹线最好是整条,不是整条的情况则应尽量逼近以减少曲面的碎块.

(2)做面时不一定是线越多越精确,主要应根据面的趋势来做线,在曲率变化大的地方一定要做线,线分布越均匀做出的曲面效果越好.

(3)Imageware12软件用于处理抄数机抄出的数据比较快,可处理出想要的轮廓线或特征线,然后转IGS数据到ProE里做面.如果有些IGS文件过大,就要分成多个IGS文件再转到ProE里面做,这样运行的速度会快很多.Imageware12截取剖面时线不要太密,否则会导致在ProE环境中运行很慢.

(4)区域分割是目前逆向工程中较为困难的步骤,点数据不平顺时,计算的区域特征也会不明显,使得点数据无法明确进行区域分割.当实物模型为一个多复杂自由曲面模型时也有分割的困难.

(5)曲面的平顺度:影响构建曲面平顺度的因素主要包括点云数据本身的平顺度、曲线的平顺度、点云数据区域分割、曲面控制点的数目.

参考文献

[1] 钱锦锋.逆向工程中的点云处理[D].杭州:浙江大学硕士学位论文,2005:26-29.

[2] 张丽艳,周来水,周儒荣.逆向工程中曲面重构算法研究与实现[J].航空学报,1999,5:42-46.

[3] 林清安. PRO/ENGINNEER 零件设计高级篇[M]. 北京:北京大学出版社,2000.

[4] 金 涛,匡继勇.产品反向工程的误差分析[J].机械设计与制造,2000,6:66-67.

[5] 石晓祥,周雄辉.产品反向工程和快速原型制造的集成技术[J].上海交通大学学报,2000,36(5):18-22.

[6] 富丽娟,雷 刚,邓国红,等.自由曲面的逆向工程软件设计[J].计算机应用,2000,(8):28-29.

[7] 张丽艳,周来水,周儒荣.逆向工程中曲面重构算法研究与实现[J].航空学报,1999,5:42-46.