基于ARM9的嵌入式数控切割控制系统研究

贾 文

JIA Wen

(柳州职业技术学院,柳州 545006)

0 引言

机械切割系统在工业加工中有着重要的作用,尤其是在以制造业为主的我国生产加工中作用尤为突出,提高机械切割的效率和精度的意义非常明显。从20世纪中叶开始,众多的研究者就一直围绕机床加工的自动化和高精度两个方向开展研究,产生了以数控技术为代表的机床自动化控制技术,从此也成为机械加工中不可缺少的产物。数控加工以其高度的灵活性、控制过程的自动性和加工的精确性给工业制造带来革命性的发展。如今,嵌入式技术的迅猛发展,给数控加工领域又一次带来全新的发展时期。采用功能强大、内置模块丰富的微处理器不仅能够实现绝大多数的控制任务,而且在微处理器上还能够运行嵌入式系统,使得基于嵌入式的数控系统具备完善的系统管理与控制功能,也可以开发具有高度灵活的交互控制终端,而整个系统的开发成本和占用空间都比基于PC模式的数控系统具有优势。为此,本文重点研究针对基于ARM9系列微处理器的数控切割系统的开发和实现方案。

1 基于ARM9的数控切割系统硬件结构

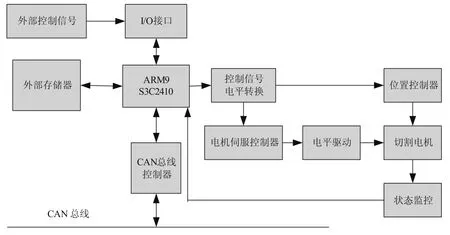

本文设计的基于ARM9的数控切割系统总体结构上是通过CAN总线网络互连的结构,在数控切割系统终端的硬件结构如图1所示。该数控系统最核心的是ARM9嵌入式处理器S3C2410芯片,该芯片上运行的嵌入式控制系统对整个数控切割终端的各种信号进行处理,包括外部输入的控制信号和通过CAN总线传送过来的远程控制命令,然后通过运行在处理器上的相关处理算法和程序,对切割系统的各种电机、伺服控制器发送控制信号。由于在数控切割系统中运行的程序除了直接对电机等各种控制对象进行控制,还需要实现数控系统自身的任务管理和信息管理以及支撑嵌入式系统正常运行的嵌入式操作系统,因此,仅仅依靠S3C2410芯片自带的存储空间难以存储下所有的数据,因此部分运行程序和算法库存储在外部的FLASH芯片中,运行时将需要运行的算法模块逐块调入到ARM芯片中。S3C2410处理器的I/O接口和CAN总线接口与外部的控制信号相连,使得处理器能够对外部的各种操作和控制命令进行响应。通过CAN总线控制,使得数控切割系统中各个处理终端都连接在一个网络中,在S3C2410芯片可以通过SPI接口实现处理器与CAN总线控制器的连接。S3C2410处理器对伺服电机的控制是数控系统中的关键电路,由于伺服电机的工作电压、电流都较大,且工作过程中干扰较大,因此,在对切割电机进行控制时需要通过电平转换电路和伺服驱动电路两个模块的处理,才能够实现对切割电机的有效控制。数控切割系统中除了对电机的控制,还需要对切割过程中实现精确的定位与运动控制。因此在整个实现电路中有位置定位模块和位置测量监控模块。

图1 基于ARM9的数控切割系统组成结构

2 基于ARM9的数控切割系统各主要电路的实现

2.1 切割控制程序扩展存储方案

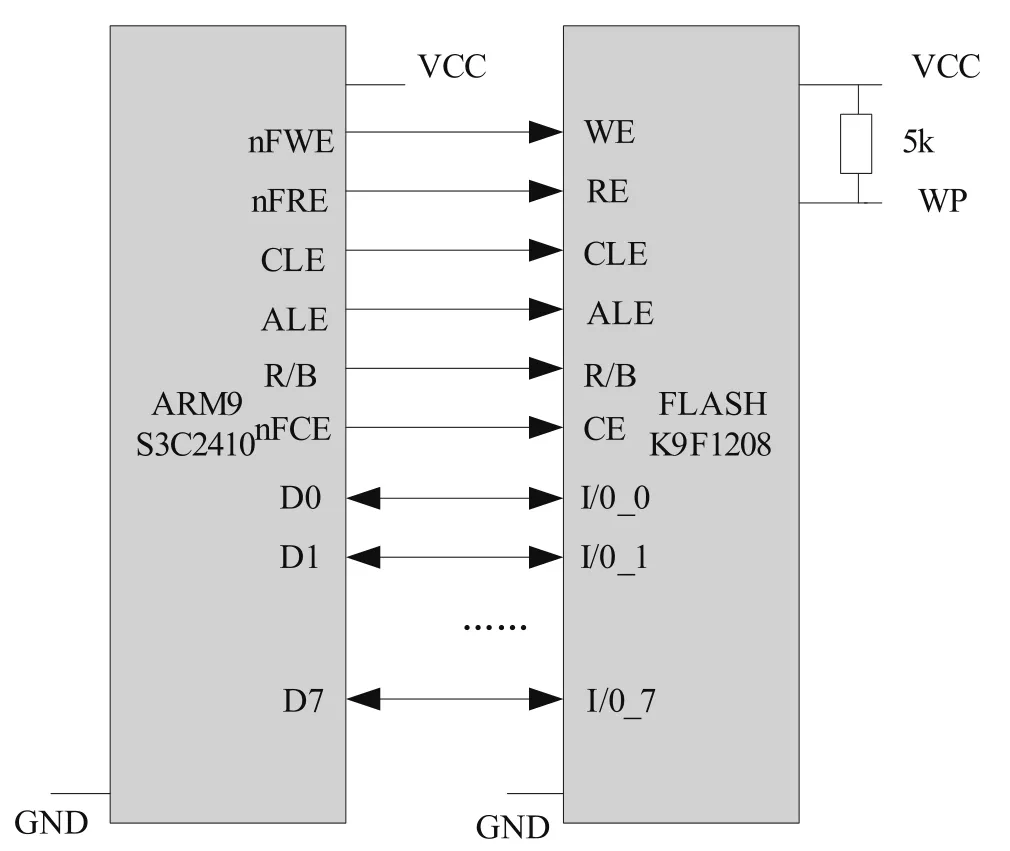

由于S3C2410芯片的内部存储空间有限,本文采用SST公司的K9F1208U0A作为扩展的程序存储器,该芯片是一款快速FLASH芯片,具有擦写速度快、使用寿命长等特点,尤其是读取速度仅略低于RAM的读取速度,因此非常适合作为扩展的程序存储器。K9F1208U0A支持的是8位数据访问宽度,与S3C2410芯片相联时,直接按照扩展存储器的方式连接,FLASH芯片的数据线直接与S3C2410芯片的数据线相连。相关控制信号的连接如图2所示,其中ALE是地址锁存信号,CLE是命令锁存信号,nFCE是芯片使能信号。

图2 基于FLASH的控制程序扩展存储方案

2.2 基于CAN总线的联网方案

通过CAN总线控制器,可以较为方便灵活地实现工业控制嵌入式设备之间联网。本文在设计过程中选用的CAN总线控制器是MCP2515。这是一款通用的可单独配置应用的CAN总线控制器,总共有18个外部引脚,常用封装形式有DIP-18,SOIC-18,如果应用场合对芯片的尺寸要求不是非常高,可以使用DIP-18的封装形式,这对于开发过程的调试、信号跟踪分析都有利。在MCP2515芯片中,内置有SIP总线接口、数据缓存器、中断控制电路、CAN总线通信接口、复位电路、数据格式转换电路、数据传输控制电路等。该芯片使用时,通过内置的CAN总线通信接口与外部的CAN总线数据进行交互,所有的数据在MCP2515芯片中实现CAN总线数据格式和SPI通信数据格式的转换,再通过SPI接口与S3C2410处理器上的SPI接口完成数据交换。虽然SPI接口在通信时可以分时双向传输,在任一时刻,数据依然是从主设备往从设备传输。但在实现SPI主从控制时,本文选择S3C2410处理器作为主设备,CAN总线控制器作为从设备,这将有利于S3C2410处理器在系统运行时对数据传输进行集中式控制,提高控制效率。

3 数控切割电机伺服控制的实现

3.1 控制信号电平转换

S3C2410处理器是一个低功耗的嵌入式处理器,该处理器的工作电平是TTL电平,即用3.3V的电压表示高电平,0V电压表示低电平。而切割电机的驱动信号工作电压是5~24V。因此,从S3C2410处理器输出的控制信号不能直接用于切割电机的控制。除此之外还有一个原因即S3C2410处理器其工作频率非常高、而工作电压和电流都非常低。切割电机的控制信号驱动门限远高于S3C2410处理器的输出信号值,而且切割电机的信号切换干扰非常大,直接将S3C2410处理器的控制信号经过简单的升压变化连接至电机控制驱动端,不仅会无法正常驱动切割电机,而且还会导致S3C2410处理器由于强干扰而程序“跑飞”。

电平转换的规则是将S3C2410处理器输出的控制信号作为电平变换的输入,如果该信号的电平值大于1.5V,则将其视为“1”信号。通过电压升压和电流放大电路,将该信号转换成5~24V的控制信号。如果输入信号的电平值小于1.5V,则将其视为“0”信号,将信号滤波输出0V的控制信号。目前对于5~24V的电压控制可以使用5V的稳压管实现,具体的电流放大电路则可参照成熟的电流放大电路设计。

3.2 伺服控制器的选取与连接

伺服电机的驱动控制是本文设计的数控切割系统的核心模块,在传统的伺服电机驱动控制方案中,往往是采用每一个电路单独驱动的控制模式。对于本文设计的伺服电机的驱动电路,若采样传统的驱动控制模式,则需要使用六套独立的驱动控制电路。这样的设计方案不仅控制非常复杂,系统可靠性明显下降,而且还会使得驱动控制电路过于庞大,不利于伺服控制器的小型化设计需求。

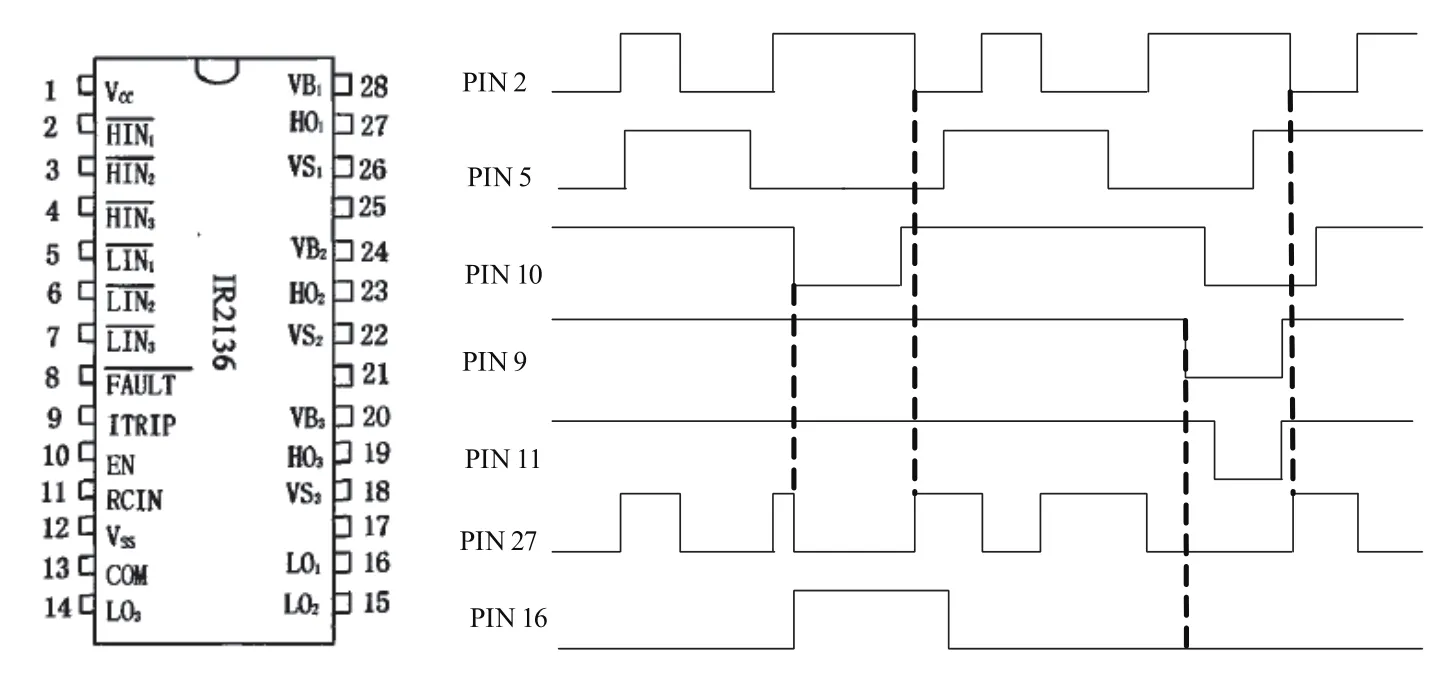

为了实现数控切割系统的电机控制功能,本文选用了IR2136作为伺服电机的控制驱动电路。该芯片是一个专门用于三相桥电路的驱动控制领域,在很多三相桥驱动控制电路中均有使用。该芯片可以同时对六路信号进行驱动输出,而所有的驱动电路都共享同一个电源,这对提高系统设计的集成度、降低控制器的大小有重要的作用。IR2136芯片的主要的电气特征是:输出驱动能力强,驱动信号的工作电压在10~20V之间;支持的输入信号类型广,可以支持TTL、LSTTL、CMOS等多种电气信号类型;支持高速控制应用场合,最高工作频率可达50MHZ,打开延时YOPEN=0.4MS,关闭延时YOFF=0.38MS;同时该芯片还具备完善的欠压保护功能,并能够将欠压或过流的状态标志输出。

图3 伺服电机控制器引脚分布及工作波形图

IR2136的引脚分布图和伺服控制工作波形图如图3所示。本文根据该芯片的引脚分布情况,将PIN19、PIN23、PIN27分别作为高压侧的驱动输出信号,PIN14、PIN15、PIN16分别作为低压侧的驱动输出信号。PIN9为过流断开信号的控制端,当PIN9=1,芯片断开所有的输出信号,并置PIN8=0,PIN11=1,表明该芯片目前出于过流断开状态。PIN11为故障清除信号,该引脚输入8V的高压之后,将清除当前芯片出于故障的状态,并自动置PIN8=1。PIN20、PIN24、PIN28为高压侧的基极电压输出,PIN18、PIN22、PIN26为高压侧的射极电压输出,PIN13为低压侧的射极电压输出。

3.3 电机控制过程中定位与运动控制

电机运动过程的定位与运动控制也是数控切割系统控制中关键环节,在对电机运动位置精确定位时,主要是对电机的转速、角速度、运动相位等参数进行采集。传统的电机运动位置参数采集主要使用光电式信号编码器,其原理是利用光信号作为信号采集参考,根据光栅的刻度值来获取电机的运动参数。这种方式实现技术比较成熟,精度也基本能满足常规需求。但是在这种信号采集模式中,电机运动过程中产生的震动可能对采集的结果造成较大误差,同时由于光信号元件易于老化,使用时间长了也容易产生较大误差。

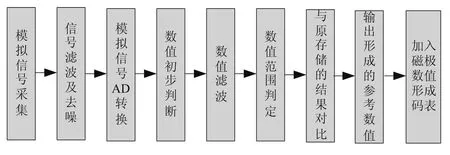

为此本文采用的一种基于磁场信号的新型编码器,其原理是利用磁极信号的变化来实现对电机运动参数的记录。其精度比光电式的精度更高,而且还不容易受到电机运动震动、灰尘、老化等因素的影响。当然,磁极信号的处理过程比光电信号处理更为复杂,因此,本文将磁极编码过程进行简化,将其中最为费时的磁信号转换过程建立数据表,后续将通过查表的方式简化处理过程。整个编码表的形成过程如图4所示。首先使用高精度的光电编码器作为电机运行参数采集参考,按照预先设定好的采样精度进行电机运动参数采样(采样频率越高,得到的编码表则越精确,同时编码表也越庞大)。将采样得到的模拟数值转换为数字结果(数值转换过程中将产生一定的误差),再将数据通过滤波、参数比较等一系列的处理,作为当前的编码结果,同时采集当前的磁极测量值,将两个数值合并在一起则可形成磁极测量编码表。

图4 磁极测量编码表形成流程

4 结论

随着机械加工切割控制系统的自动化程度不断提高,应用嵌入式微处理器的数控切割控制系统已经业内主流的解决方案。并且,为了实现在工业加工控制过程中的远程控制和通信,越来越多的数控系统开始朝着网络化的方向发展。本文详细分析和探讨了在数控切割系统中的电路实现方案,对硬件结构中各主要模块的设计原理、详细实现方案都进行了分析,尤其是对切割电机的驱动控制这一关键模块的电路进行研究,为设计和实现嵌入式数控切割系统提供了典型应用方案。

[1]刘志芳,阮建雯,刘志彦.基于ARM—Linux的嵌入式数控系统设计[J].机床与液压,2009,37(10):188-190.

[2]王子牛,王岩.应用于数控系统的嵌入式Linux的研究及其性能评测[J].贵州:自然科学版,2009,26(3):49-52.

[3]王博,张金焕.嵌入式数控系统的研究与开发[J].机电工程2008,25(12):5-8.

[4]谢鸥,李华,李艳.基于ARM的嵌入式内圆磨床数控系统研究[J].制造业自动化,2008,30(10):22-24,34.

[5]朱晓洁,舒志兵.基于ARM+FPGA的嵌入式数控系统[J].机床与液压,2008,36(7):311-313.

[6]杨军,游有鹏.基于ARM和µC/OS-Ⅱ的嵌入式数控车床系统的设计[J].机械制造与自动化,2009,38(1):24-25.

[7]谭平,梁丽,刘建新.基于ARM和Minigui的嵌入式数控标记机系统设计[J].计算机工程与设计,2008,29(11):2791-2793,2805.