PLC在二维磨削力控制砂带磨削机床中的应用

李成群,刘启站,李建功

LI Cheng-qun,LIU Qi-zhan,LI Jian-gong

(河北联合大学 ,唐山 063009)

0 引言

目前,国内外复杂几何形状工件(高档水龙头、航空叶片、汽轮机叶片等)的磨削加工方法有普通磨床的人工磨削、专用磨削机床和数控磨削机床。普通磨床的人工磨削费时且劳动强度大,加工成品率低;专用磨削机床通用性差,适合批量生产;数控磨削机床成本高、编程复杂。近年来,机器人磨削加工技术引起人们的关注,与数控机床相比,具有柔性好、智能化、精度高等优点[1]。

机器人磨削系统使用机器人离线编程技术,集标定、生产、检测于一体,工件的磨削效率高,表面质量好,可自动装卡工件,适用于工件的自动化流水线的磨削加工[2]。

本文介绍的二维磨削力控制砂带磨削机床是机器人磨削系统的重要组成部分。其控制部分不仅关系到二维磨削力控制砂带磨削机床的可操作性能和工件的加工质量,而且也影响机器人对磨削机床的控制及机器人磨削系统的可靠性。

1 二维磨削力控制砂带磨削机床的组成及工作原理

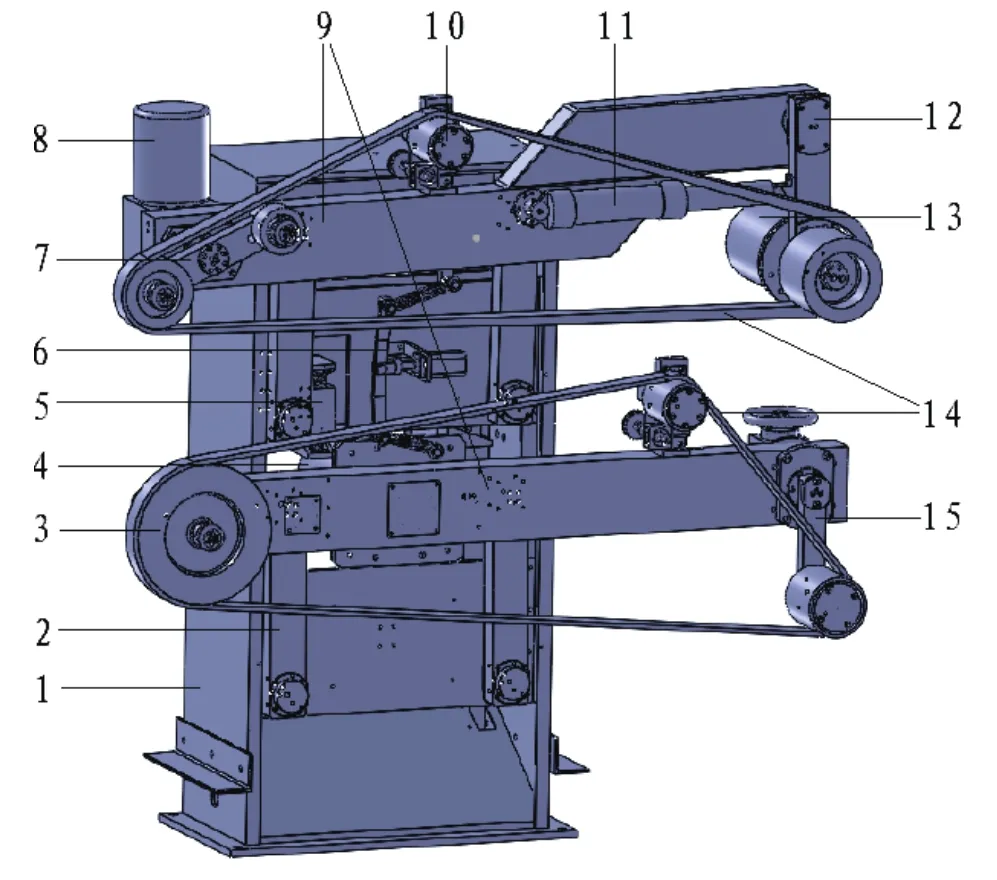

二维磨削力控制砂带磨削机床由上、下两个砂带磨削机床组件组成,如图1所示。

上、下两砂带磨削机床组件均采用平行四边形机构。当机器人抓持工件在砂带磨削机床上磨削加工时,同一时刻只在一个磨削机床组件上磨削加工。

图1 二维磨削力机器人砂带磨削机装配图

下砂带磨削机床组件只有一个大的磨削轮,适用于大曲率曲面或平面的磨削加工,采用一维磨削力控制技术,且该机构与上砂带磨削机床组件共用一个比例阀与伺服气缸来控制上、下砂带磨削机床组件的水平力控制。当接触力大于设定值时,下砂带磨削机床组件横梁拉动弹簧后退,使作用于伺服气缸上的力增大,比例阀开始调整进行排气,使伺服气缸内压力维持在设定值。

上砂带磨削机床组件含有转位锁紧机构,转位锁紧机构的旋转臂上安装两个小磨削轮,适用于小曲率曲面的磨削加工,采用二维磨削力控制技术,磨削力大小分别由两个比例阀控制两个伺服气缸来调节。当磨削力大于设定值时,水平力的控制与下砂带磨削机床组件磨削力控制原理相同;在垂直方向上,滑块带动伺服气缸运动,气缸内压力发生变化,比例阀开始调整进气或排气,使伺服气缸内压力维持在设定值,从而可控制平面内任意方向磨削力的大小。

2 PLC控制系统硬件配置及其功能

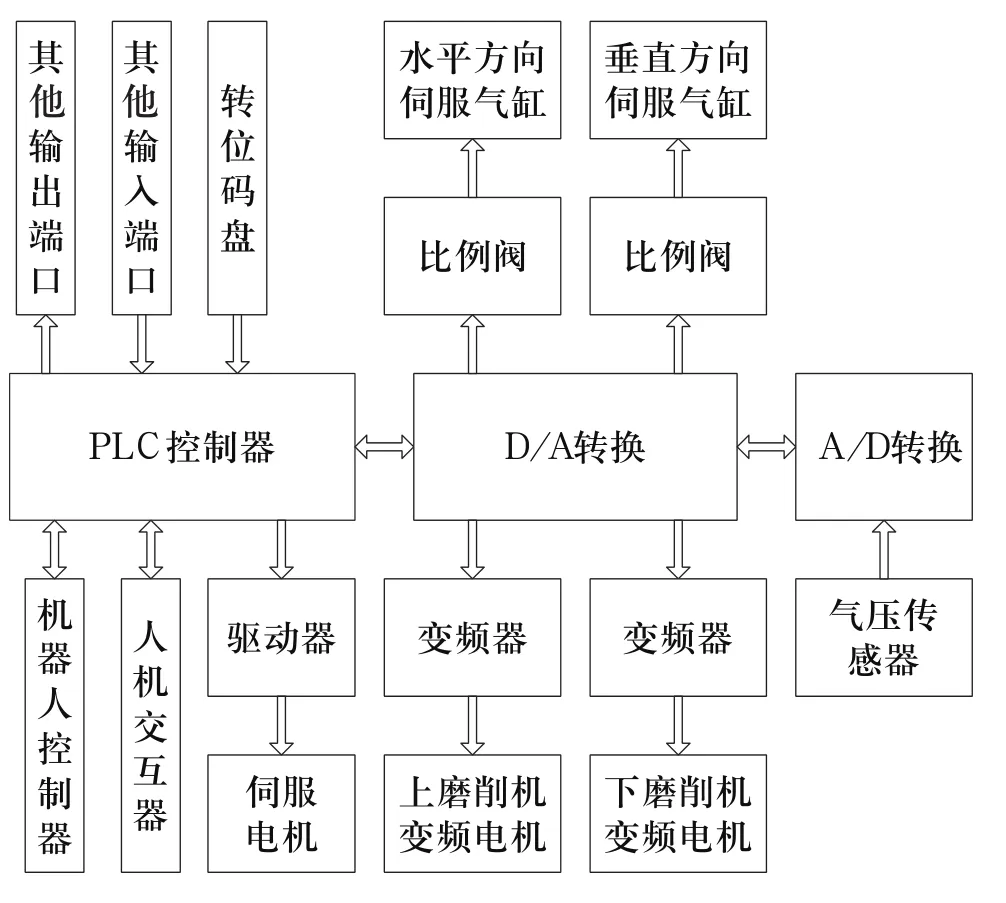

以三菱FX系列PLC为核心的控制系统硬件配置如图2所示。整个控制系统包括:

图2 PLC控制系统硬件配置

PLC控制器及扩展模块(A/D转换器、D/A转换器)、气动控制、机器人控制器、人机交互器、伺服电机控制系统、变频电机控制系统等。

2.1 PLC控制器及扩展模块

1)PLC控制器:对整套工艺系统分析,进行I/O分配,需要输入点数为12,输出点数为11,PLC型号可选用FX2N-32MT-001,其输入点数与输出点数均为16,且有串行通讯模块和功能扩展模块,使用特殊功能模块或功能扩展模块,可实现模拟量控制、位置控制和联网通讯控制[4]。

2)A/D转换器:在自动张紧装置中,低摩擦气缸的压力值经压力传感器转变为电信号后必须通过A/D转换器把模拟量转变成数字量才能被PLC处理。其型号为FX2N-2AD,有2个输入通道,每一通道都可进行A/D转换,其分辨率为12位。

3)D/A转换器:在接触力补偿系统中,PLC需将设定气压值经D /A转换后才能传送给比例阀进行气压调节。变频电机控制系统中,将控制信号经D/A转换后的电压信号传输给变频器,通过模拟量控制不但可以提高加工精度,而且节约I/O点数。其型号为FX2N-4DA,有4个输出通道,每一通道都可进D/A转换,其分辨率为12位。

2.2 气动控制

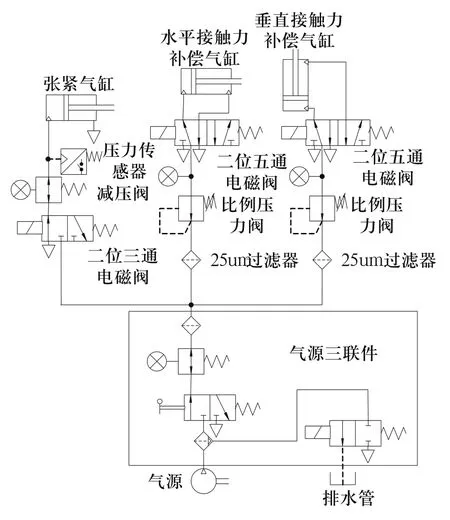

气动控制系统原理图如图3所示,气源经过气源三联件后,分为三路:

图3 气动控制系统原理图

一路经二位三通电磁阀、减压阀、压力传感器,最后到张紧气缸。该回路用于气动张紧,张紧力通过减压阀来调节。一般在0.2~0.4 MPa。压力传感器检测张紧气缸内的压力,并将压力值传送给PLC,如果张紧气压小于0.2MPa,PLC禁止系统进行磨削加工作业,防止危险事故发生。

另两路经过25µm过滤器、比例压力阀、二位五通电磁阀,最后分别到达水平接触力补偿气缸和垂直接触力补偿气缸。该回路用于磨削时接触力补偿,其工作原理:用机器人控制器或人机交互器设定比例阀工作的气压,PLC将该气压值经D /A转换后传送给比例阀。在磨削加工过程中,当接触力波动时,比例阀会自动将气压维持在上述设定值,抵消接触力波动对气压的影响。

2.3 机器人控制器

机器人控制器选用“ABB IRB M2000”系列机器人。在PLC与机器人通讯中,根据磨削工艺要求、机器人姿态对砂带磨削机床接触轮位置的要求以及对磨削力的要求等,通过机器人控制器与砂带磨削机床控制器的通讯,可在线改变磨削机床的磨削参数、接触方式、磨削力大小以及更换不同轮径的接触轮等,以完成对不同形状曲面工件的磨削加工[1]。

2.4 人机交互器

本系统人机交互器采用触摸屏控制,其型号为F940WGOT-TWO-C,它可在触摸屏上直接对PLC进行监控及编程。触摸屏界面由触摸屏组态软件进行设计、编译,然后通过RS232编程电缆下载到触摸屏即可使用。用触摸屏作为人机交互器,既可以简化、方便作业管理,又可以监控和报警,在触摸屏上显示系统运行状况,通过触摸屏还可以在线进行转位控制、调整速度、气压等加工工艺参数。

2.5 伺服电机控制系统

PLC控制器、伺服驱动器、伺服电机等组成伺服控制系统来控制转位锁紧机构的运转进行换位。伺服电机在驱动器的驱动下,通过减速器驱动旋转臂旋转以实现接触轮旋转换位,目标位置由光电编码器的反馈信号反馈给PLC控制器,在PLC控制器的控制下保证旋转的精度,机构旋转时有编码器进行位置反馈,定位准确,为系统离线编程提供了方便,避免了频繁换轮和重新标定,节省了加工时间。其硬件配置如下:

1)伺服驱动器:伺服驱动器选取型号为MRJ2S-100A,分辨率为131072脉冲/转的绝对位置编码器,具有位置控制模式、速度控制模式、转矩控制模式、位置/速度控制切换模式、速度/转矩控制切换模式、转矩/位置控制切换模式多种控制方式。

2)伺服电机:伺服电机选取型号为HCSFS81,额定功率为0.85KW,满载转速为1000r/min。

2.6 变频电机控制系统

使用D/A转换功能,将PLC中12位的数字信号转换成0~10V电压信号,变频器的输出频率在这个电压信号的控制下调节变频电机的转速,从而改变砂带的速度。

1)变频器:变频器是实现交流电机调

速的关键元器件,它是利用电力半导体器件的通断功能将工频电源变换为另一频率的电能控制装置。选用FR-A540-3.7K-CH,适用于输出功率3.7KW以下的变频电机,满足工程要求。

2)变频电机:选取型号为Y90L-2,其额定功率为2.2KW,满载转速为2840r/min。

3 控制系统抗干扰设计

PLC具有可靠性高、抗干扰能力强等特点。但对于工业现场环境过于恶劣、电磁干扰特别强烈、突然断电等情况发生时,经常造成PLC接受错误信号,产生误动作,或使PLC内部数据丢失,严重时甚至会使系统失控。因此,在系统设计时,应采取相应的可靠性措施,以消除或减小抗干扰的影响,保证系统的正常运行[3]。

1)接地保护设计:接地是抑制干扰、使系统可靠工作的主要方式。PLC一般应与其他设备分别采用各自独立的接地装置,若有其他因素影响而无法做到,也可以采用公共接地方式,但要禁止使用串联接地的方式或把接地端子接到一个建筑物的大型金属框架上,此种接地方式会在设备间产生电位差,对PLC产生不利影响;电缆屏蔽层必须一点接地,如果电缆屏蔽层两端都接地,就存在地电位差,有电流流过屏蔽层,产生干扰。

2)供电系统设计:PLC供电系统中可采用隔离变压器、UPS电源、双路供电等保护措施。

3)冗余设计:冗余设计的目的是PLC已可靠工作的基础上,再进一步提高其可靠性,减少出故障的几率和故障后的修复时间。

4 PLC控制系统软件设计

二维磨削力控制砂带磨削机床的软件设计包括PLC软件设计和触摸屏软件设计。

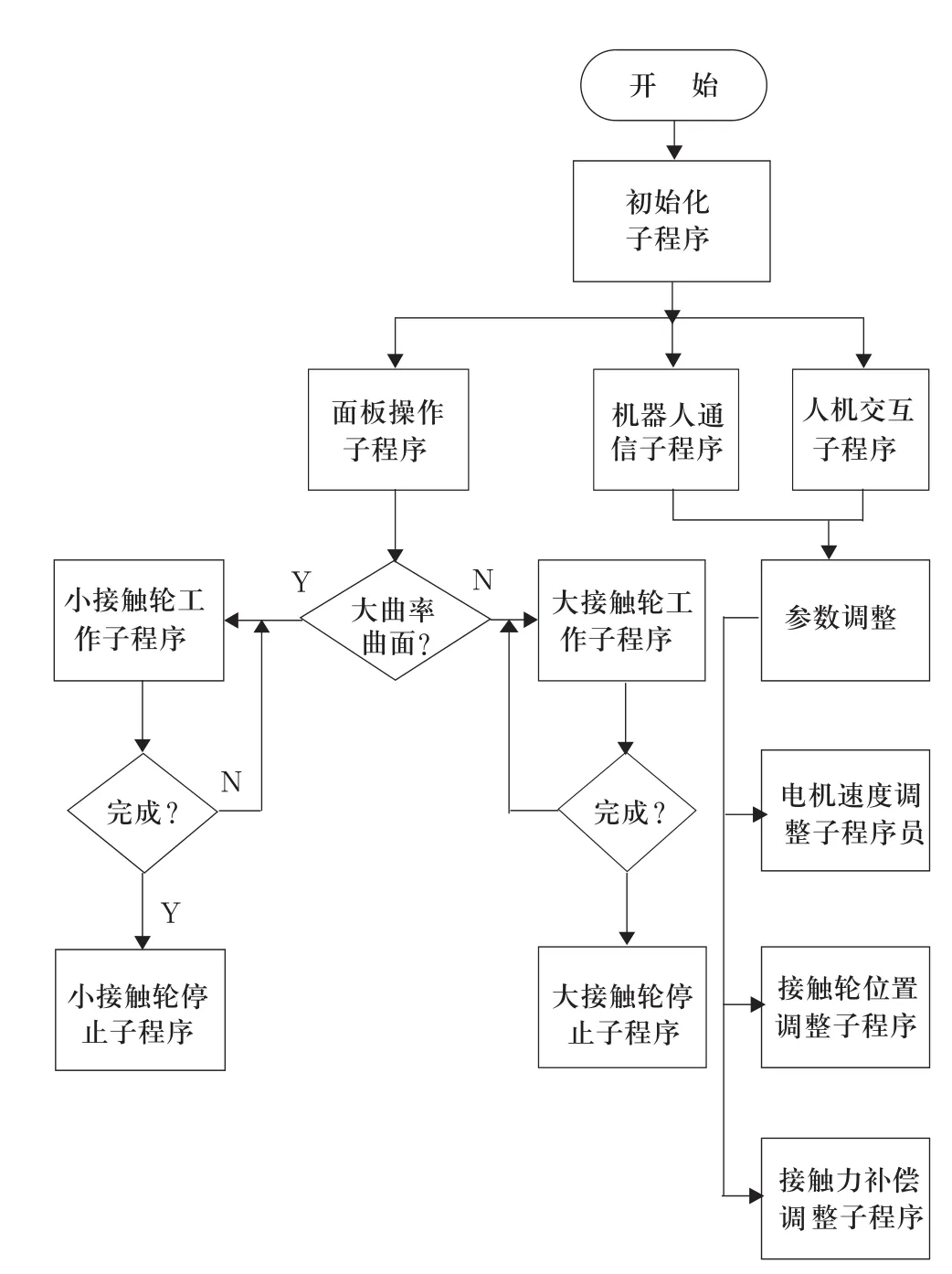

4.1 PLC软件设计

由于砂带磨削系统上砂带磨削机床组件接触轮直径相对较小,主要应用于大曲率曲面工件的磨削,在软件设计时称为小轮单元;而下砂带磨削机床组件接触轮直径比较大,主要应用于平面、小曲率曲面工件的磨削,在软件设计时称为大轮单元。

图4 PLC控制软件系统逻辑流程图

软件系统总体可分为响应面板操作子程序、机器人通信子程序、HMI人机交互子程序三大模块。响应面板操作子程序包括大轮工作子程序、大轮停止子程序、小轮工作子程序与小轮停止子程序。机器人通信子程序、HMI人机交互子程序主要应用于系统参数的调整,如电机速度、接触轮位置、接触力气缸压力值等。在软件设计时需调用电机速度调整子程序、接触轮位置调整子程序、接触力补偿调整子程序。根据系统的工艺过程与系统的控制要求,可得PLC控制系统流程图如图4所示。

4.2 触摸屏软件设计

根据二维磨削力控制砂带磨削机床的控制和操作要求,设计了主界面、参数设置界面、信号监控界面、参数显示界面等。

5 结论

本文详细讨论了三菱FX系列PLC用于一维磨削力控制与二维磨削力控制相结合的砂带磨削机床的组成、工作原理、控制系统的硬件组成和软件设计。系统将机器人重复定位精度高的特点和PLC出色的逻辑控制功能融合为一体,提高了磨削加工精度。实践证明,该系统操作方便,运行稳定可靠,自动化程度高。

[1]张照华,贠超,李成群.基于PLC的一维力控制系统研究[J].机电产品开发与创新,2007,20(2):116-117.

[2]李成群,贠超 ,张习加,等.机器人柔性磨削机床的恒磨削力补偿机构及其动力学分析[J].机械科学与技术,2008,27(2):701.

[3]王万丽,等.三菱系列PLC原理及应用[M].北京:人民邮电出版社,2009.

[4]郁汉琪.电气控制与可编程控制器应用技术[M].南京东南大学出版社,2003.

[5]王开夏.PLC控制系统的抗干扰技术[J].机床电器,2005,(4):44-46.

[6] 洪云飞,李成群,贠超.用于复杂空间曲面加工的机器人磨削系统[J].中国机械工程(增刊),2006,(8):150-153.