苹果渣发酵饲料活性物质含量及影响因素研究

任雅萍 薛泉宏 来航线

我国是世界上最大的苹果生产国,年产苹果2 000万吨以上,苹果汁加工中每年排出苹果渣近300万吨,废弃时造成严重的资源浪费和环境污染。作为动物饲料,其蛋白质含量偏低,影响了其他成分的利用。因此采用特定工艺,通过微生物发酵提高苹果渣中蛋白质含量,将苹果渣转化为营养丰富的蛋白质饲料,是解决苹果渣出路的重要途径之一。在利用苹果渣发酵生产饲料蛋白的发酵工艺以及在提高果渣发酵产物的蛋白质含量等方面已进行了一些研究。但单细胞蛋白发酵产物中除蛋白外还有多种酶、活性肽、游离氨基酸等对动物营养具有重要作用的活性成分,这方面的相关研究较少。本文以苹果渣为原料,重点探索接菌、加氮及灭菌处理对其发酵蛋白饲料中几种活性物质的影响,旨在为苹果渣单细胞蛋白发酵饲料营养评价提供参考依据。

1 材料与方法

1.1 材料

1.1.1 菌种

酵母菌(Yeast)、黑曲霉A8(Aspergillus niger A8)及米曲霉(Aspergillus oryzae)由西北农林科技大学资源环境学院微生物资源研究室提供。

1.1.2 原料

干苹果渣(自然条件下风干),由乾县海升果汁厂提供。发酵混合原料组成:原料A(苹果渣∶尿素=19∶1)、原料B(苹果渣∶油渣粉∶尿素=17∶2∶1);发酵原料制备:干混合原料∶自来水=1∶2。

1.1.3 培养基

PDA固体培养基。

1.2 方法

1.2.1 酵母菌悬液制备

向250 ml三角瓶中装入50 ml PDA培养基灭菌,待冷凝后将活化好的酵母菌悬液1 ml接入该瓶中,用金属刮铲涂匀后于28℃下培养3 d,向瓶中加100 ml无菌水制得菌悬液,经血球计数板测定,其活菌数为4.0×109CFU/ml。

1.2.2 黑曲霉A8及米曲霉孢子悬液制备

按方法1.2.1将活化好的黑曲霉A8及米曲霉接入装有PDA培养基的三角瓶,于28℃下培养5 d,向瓶中加100 ml无菌水制得孢子悬液,经血球计数板测定,其孢子数分别为8.7×108、1.1×109CFU/ml。

1.2.3 固态发酵

1.2.3.1 方案设计

本试验设发酵剂、灭菌方式及原料组成3个因素。发酵剂设不接菌(CK)、单接酵母菌(Y)、单接黑曲霉(H)、单接米曲霉(M)、酵母菌+黑曲霉(Y+H)、酵母菌+米曲霉(Y+M)6个处理。灭菌方式设自然发酵(CK,原料不灭菌)和灭菌发酵(原料121℃灭菌30 min)2个处理。原料组成:设原料A(苹果渣+氮素)和原料B(苹果渣+氮素+油渣)2种类型。试验共24个处理,每处理重复3次,以未发酵纯果渣原料作为对照组。

1.2.3.2 试验方法

按照1.1.2中的比例配制发酵原料,然后分别称取48.5 g发酵原料于150 ml组培瓶中,121℃下灭菌30 min,冷却至室温,接入发酵剂(单菌接种量为5 ml,混菌各2.5 ml),用灭菌竹签搅匀,28℃下培养72 h,发酵结束后将样品在45℃下鼓风烘干并粉碎备用。

1.2.4 发酵产物中活性物质测定

1.2.4.1 游离氨基酸含量测定

称样品1.000 g于小三角瓶中,加蒸馏水20 ml,加盖小漏斗在水浴锅上沸浴,维持15 min;加饱和CaCl22 ml,100 g/l KH2PO44 ml,待出现白色絮凝物后,充分摇匀过滤,取滤液0.5 ml定容至50 ml,采用茚三酮比色法测定样品中游离氨基酸含量。

1.2.4.2 活性肽含量测定

将1.2.4.1中的提取液稀释适当倍数,采用考马斯亮蓝比色法测定样品中活性肽含量。

1.2.4.3 水溶性蛋白质含量测定

称样品0.500 g于小三角瓶中,加蒸馏水10 ml,加盖小漏斗后在水浴锅上沸浴,维持15 min,充分摇匀后过滤,将滤液稀释适宜倍数后,采用考马斯亮蓝比色法测定其水溶性蛋白质的含量。

1.3 结果计算

游离氨基酸发酵增率(⊿f)、接菌增率(⊿i)和灭菌增率(⊿s)采用下式计算:

式中:Cck——分别表示未发酵、未接菌及未灭菌游离氨基酸含量(g/kg);

Ci——分别为发酵、接菌和灭菌处理后游离氨基酸含量(g/kg)。

活性肽及水溶性蛋白质的发酵增率、接菌增率及灭菌增率计算同游离氨基酸。

2 结果与分析

2.1 发酵产物游离氨基酸含量

2.1.1 自然发酵(见表1)

表1 自然发酵产物游离氨基酸含量及其增率

由表1可以看出,在自然发酵条件下,原料A不接种发酵剂,单靠原料及空气中微生物自然接种,苹果渣的游离氨基酸含量仅由5.43 g/kg提高到5.81 g/kg,发酵增率⊿f仅为7.0%,而接种黑曲霉、酵母菌+米曲霉、酵母菌、酵母菌+黑曲霉及米曲霉后,发酵产物中游离氨基酸含量较未发酵纯果渣原料有提高,其发酵增率⊿f分别为63.4%、38.3%、22.1%、16.6%及16.4%;与不接种相比,接种引起的游离氨基酸增率⊿i为8.8%~52.7%。原料B与之类似,特别是在接种酵母菌加米曲霉时,游离氨基酸含量的发酵增率⊿f及接种增率⊿i分别为126.3%及94.5%,即原料中加入油渣能大幅度提高酵母菌+米曲霉发酵产物中游离氨基酸含量。

2.1.2 灭菌发酵(见表2)

表2 灭菌发酵产物游离氨基酸含量及其增率

由表2可以看出,在灭菌条件下,发酵能大幅提高发酵产物游离氨基酸含量。在原料A中,向苹果渣接种各供试菌株所得发酵产物游离氨基酸含量为7.31~14.54 g/kg,发酵引起的游离氨基酸增率⊿f为89.1%~167.8%,其中不接菌处理游离氨基酸的增率⊿f为34.6%,与固态发酵期间黑曲霉孢子落入并生长有关(样品烘干处理时在CK中发现有黑曲霉生长)。在不同发酵剂处理中,接菌引起的游离氨基酸增率⊿i为40.5%~98.9%,其中接种酵母菌+米曲霉时游离氨基酸含量较对照增加98.9%,增幅明显。在原料B中,发酵产物中游离氨基酸含量高达10.06~17.96 g/kg,与未发酵原料相比,发酵增率⊿f为85.3%~230.8%,接菌引起的游离氨基酸增率⊿i为1.3%~78.5%,以黑曲霉接种处理接菌增率最高。

2.1.3 原料灭菌及添加油渣对发酵产物中游离氨基酸含量的影响

由表1、表2比较及表2中的灭菌增率⊿s可以看出,灭菌条件下,发酵产物游离氨基酸含量均明显大于未灭菌自然发酵。在原料A中,自然发酵与灭菌发酵产物的游离氨基酸含量分别为5.81~8.87 g/kg与7.31~14.54 g/kg,其灭菌增率⊿s为21.8%~115.4%,灭菌处理增幅明显,说明原料灭菌能显著提高发酵产物游离氨基酸含量,原料B与原料A类似。

此外,由表1、表2可以看出,在自然发酵的酵母菌+黑曲霉及酵母菌+米曲霉处理中,原料B发酵产物的游离氨基酸含量分别是原料A的1.5及1.6倍;在灭菌发酵中,单接黑曲霉、酵母菌+黑曲霉混接处理的游离氨基酸含量及发酵增率⊿f也呈现B原料高于A原料的趋势。结果表明,向原料中添加油渣有助于提高发酵产物中的游离氨基酸含量及发酵增率。

2.2 发酵产物活性肽含量

2.2.1 自然发酵(见表3)

表3 自然发酵产物活性肽含量及其增率

由表3可以看出,原料A在不灭菌和不接种发酵剂的自然条件下,靠原料、空气及原料中的微生物自然接种,可以使苹果渣的活性肽含量由0.20 g/kg增加到0.30 g/kg,发酵增率⊿f为50.0%;接种酵母菌+米曲霉、酵母菌+黑曲霉、黑曲霉、米曲霉及酵母菌后,发酵产物中活性肽含量的发酵增率⊿f分别为195.0%、150.0%、145.0%、110.0%及95.0%;与不接种对照处理相比,接种引起的活性肽增率⊿i为30.0%~96.7%。原

料B与之类似,特别是在接种酵母菌+米曲霉时,活性肽含量的发酵增率⊿f及接种增率⊿i分别为220.0%及73.0%,增幅明显。

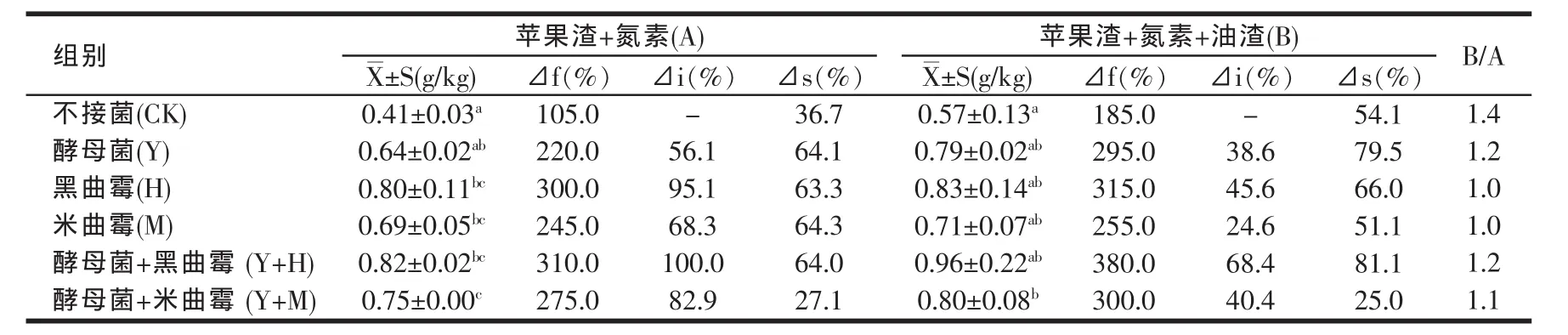

2.2.2 灭菌发酵(见表4)

表4 灭菌条件下发酵产物活性肽含量及其增率

由表4看出,在灭菌发酵中,接菌处理能大幅提高发酵产物活性肽含量。在原料A中,向苹果渣接种各供试菌株发酵产物中活性肽含量为0.64~0.82 g/kg,米曲霉、黑曲霉、米曲霉+酵母菌及黑曲霉+酵母菌处理与不接菌对照活性肽差异显著;发酵引起的活性肽增率⊿f为105.0%~310.0%,其中不接菌处理活性肽的增率⊿f为105.0%;在不同发酵剂处理中,接菌导致的活性肽增率⊿i为56.1%~100.0%,其中接种酵母菌+黑曲霉混菌时活性肽含量较对照增加100.0%,增幅明显。在原料B中,发酵产物中活性肽含量高达0.57~0.96 g/kg,发酵导致的增率⊿f为185.0%~380.0%,接菌引起的活性肽增率⊿i为38.6%~68.4%。

2.2.3 原料灭菌及添加油渣对发酵产物中活性肽含量的影响

由表4中灭菌增率⊿s可以看出,灭菌条件下发酵产物活性肽的含量均明显大于自然发酵产物活性肽含量,原料A和原料B灭菌增率⊿s分别为27.1%~64.3%和25.0%~81.1%,说明灭菌能显著提高发酵产物活性肽含量。

由表3、表4可以看出,在未灭菌条件及灭菌条件下,原料B发酵产物活性肽含量与原料A差异不大,原料B的发酵增率略高于原料A。由此可见,原料中添加油渣对提高发酵产物活性肽含量及发酵增率有一定影响。

2.3 发酵产物水溶性蛋白质含量

2.3.1 自然发酵(见表5)

表5 自然发酵产物水溶性蛋白质含量及其增率

由表5可以看出,在自然发酵条件下,原料A不接种发酵剂,仅靠原料及空气中的微生物自然接种,就可以使苹果渣的水溶性蛋白质含量由2.08 g/kg提高到2.54 g/kg,增率⊿f为22.1%;接种酵母菌+米曲霉、米曲霉、酵母菌+黑曲霉及黑曲霉后,发酵产物中水溶性蛋白质含量较未发酵纯果渣分别提高172.6%、151.4%、119.2%及57.2%;与不接种对照处理相比,除接种酵母菌后水溶性蛋白质含量较对照下降1.6%外,其余发酵剂接种引起的水溶性蛋白质增率⊿i为28.7%~123.2%。原料B与之类似,特别是在接种米曲霉(M)时,水溶性蛋白质含量的发酵增率⊿f及接菌增率⊿i分别为230.3%及161.2%,增幅明显。

2.3.2 灭菌发酵(见表6)

由表6可以看出,在灭菌发酵中,发酵能显著增加产物中水溶蛋白含量。在原料A中,发酵导致的水溶性蛋白质增率⊿f为130.3%~569.2%,其中不接菌处理水溶性蛋白质的增率⊿f为130.3%,与固态发酵期间曲霉孢子落入并生长有关。接菌处理能大幅提高发酵产物水溶性蛋白质含量,向苹果渣接种各供试菌株发酵所得水溶性蛋白质含量为5.94~13.92 g/kg,与不接菌对照组差异显著(P<0.05),接菌导致的水溶性蛋白质增率⊿i为24.0%~190.6%,其中接种酵母菌+米曲霉时水溶性蛋白质含量含量较对照增加190.6%,增幅明显。在原料B中,发酵产物中水溶性蛋白质含量为4.85~14.87 g/kg,增率⊿f为133.2%~614.9%;与不接菌对照组相比,接菌导致的水溶性蛋白质增率⊿i为62.7%~206.6%,差异显著(P<0.05)。

表6 灭菌发酵产物水溶性蛋白质含量及其增率

2.3.3 原料灭菌及添加油渣对发酵产物中水溶性蛋白质含量的影响

由表6中灭菌增率⊿s可以看出,灭菌条件下发酵产物水溶性蛋白质的含量均明显大于自然发酵产物水溶性蛋白质含量,原料A和原料B的灭菌增率⊿s分别为80.9%~230.3%和54.4%~323.6%,增幅明显,说明灭菌处理能显著提高发酵产物水溶性蛋白质含量。

由表5、表6可以看出,在自然及灭菌条件下,原料B与原料A发酵产物水溶性蛋白质含量存在一定差异。在自然发酵中,单接酵母菌、米曲霉时,原料B中水溶性蛋白质含量是原料A的1.4、1.3倍,灭菌发酵与之类似。此外,灭菌发酵中原料B、原料A的发酵增率⊿f分别为133.2%~614.9%、130.3%~569.2%,即原料B的发酵增率高于原料A,表明原料中添加油渣有助于提高发酵产物中的水溶性蛋白质含量及发酵增率。

3 结论与讨论

本研究发现,以苹果渣为主要原料进行固态发酵可以显著提高发酵产物中水溶性蛋白质、游离氨基酸及活性肽含量;发酵产物中上述活性成分含量高低与发酵中微生物作用、原料组成、供试菌株种类及灭菌处理等因素密切相关。

目前,动物蛋白质营养研究已经由粗蛋白营养研究、氨基酸营养研究发展至肽营养研究阶段。已有研究表明,在动物对蛋白质的吸收与利用过程中,游离氨基酸是最直接的吸收形式,肽(尤其是小肽)也起到十分重要的作用。施用晖等报道,在蛋鸡日粮中添加0.3%的大分子酪蛋白肽后,提高了蛋鸡的产蛋率和饲料转换效率;许金新等报道,通过肽与游离氨基酸吸收部位的互补,可达到氨基酸的最优摄取,小肽作为生理调节物在动物的消化代谢中起着非常重要的作用。单体氨基酸能够取代完整蛋白的数量是有限的,直接吸收较大分子肽也是必要的,因而可通过游离氨基酸及肽类的添加来提高蛋白质的吸收利用率。

目前,苹果渣发酵蛋白饲料研究的重点是提高发酵产物中蛋白质含量,而对发酵饲料中游离氨基酸研究很少,尚无关于发酵饲料中活性肽的研究报道。本文重点研究了以苹果渣为原料发酵所得发酵饲料中水溶性蛋白质、活性肽及游离氨基酸含量及影响因素,其结果可为果渣发酵饲料工艺设计及品质评价研究提供新的科学依据。

文中提及的“水溶性蛋白质”是指发酵产物沸水提取时,滤液中用考马斯亮蓝法测定的蛋白质含量;“活性肽”则指水溶性蛋白质提取液加入沉淀剂,沉淀大分子真蛋白后滤液中残留的小分子肽。鉴于目前尚无水溶性蛋白及活性肽的标准测定方法,本研究暂将上述方法的测定结果定义为发酵产物水溶性蛋白质及活性肽含量,其可行性有待进一步研究确定。