油田高凝油开采工艺应用效果分析

马利娟 ,常国栋 ,柴细琼 ,邓雨生 ,高俊山

(中国石化河南油田分公司石油工程技术研究院,河南南阳 473132)

1 概况

毕店地区位于河南省唐河县境内,构造位置处于泌阳凹陷斜坡带西端,以向北西抬升,南东倾伏的单斜构造为主,分布少量微幅鼻状构造,地质情况较复杂,主要在断裂数量多,断层发育。岩性以细砂岩、粉砂岩和泥质粉砂岩为主。

根据钻探情况,该井区含油气层位多,含油井段长,油层分布较分散,核桃园组核三段Ⅱ~Ⅶ油组均分布有油层,油层埋深 1 023~1 613 m。储层非均质性较强,据测井资料的统计结果表明,孔隙度为10.25%~20.19%,平均孔隙度 12.78%,渗透率为32×10-3~109×10-3μm2,平均渗透率 54.42×10-3μm2,属低孔、中渗储层。

该区原油地面密度 870.2~901.4 kg/m3,地面原油黏度 (70℃)16.07~51.64 mPa·s,凝固点28~42℃,胶质沥青质4.83%~16.01%,含蜡量15.54%~59.92%。由于原油含蜡量高、凝固点高,现场生产中采取了空心杆电加热、加清防蜡剂措施,以保证原油在井筒内的流动性。

2 应用效果分析

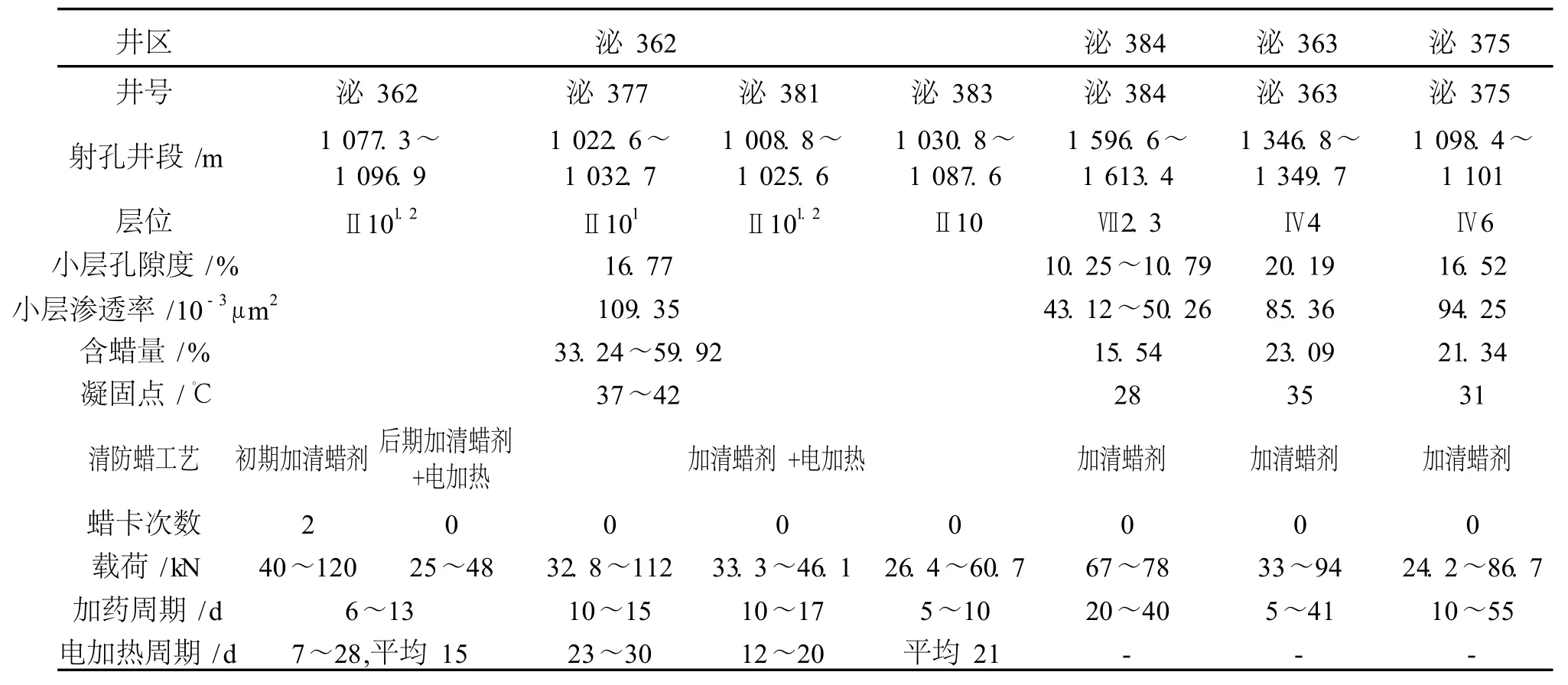

目前,毕店地区有试采井 7口,投产以来,均采用有杆泵举升方式开采。由于该地区原油含蜡量高、凝固点高,生产过程中,容易因井筒结蜡造成抽油杆断脱、抽油机载荷过大等问题。古城油田毕店地区各井区试采井的现场生产情况及载荷情况,见下页表1。

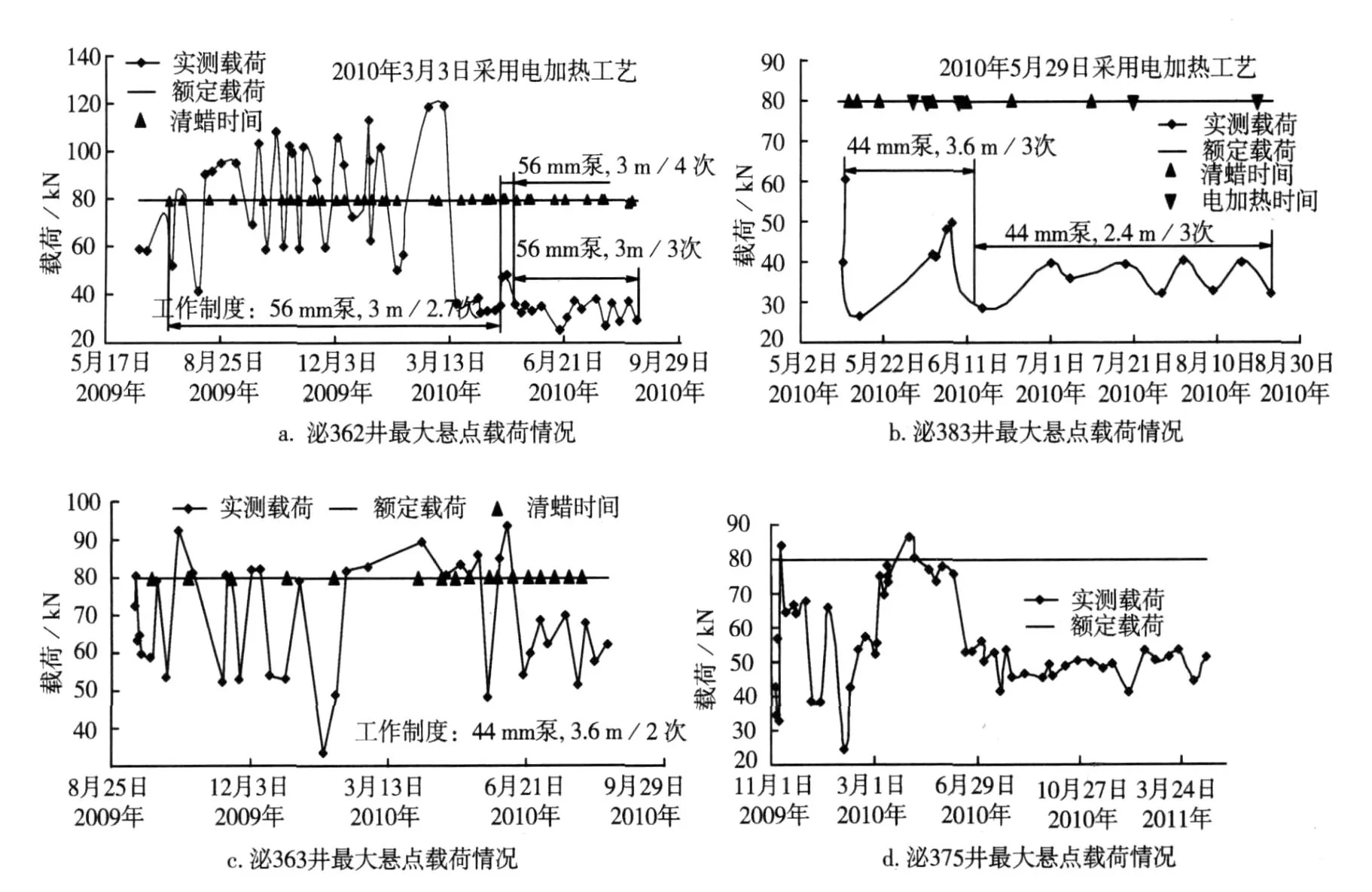

从表1中可以看出,泌 362井区含蜡量、凝固点较高,现场采用了“加清蜡剂 +电加热”工艺,其中,泌 362井投产初期采取加清防蜡剂措施,抽油机载荷多数超出了额定范围,之后采用了“电加热工艺+加清防蜡剂”措施,实测载荷明显降低,均在额定载荷范围内 (见下页图1a);同一井区的泌 383井在开采初期就采用了“电加热工艺 +加清防蜡剂”措施,实测载荷均在正常范围内 (见下页图1b);但泌377井部分实测载荷仍超出抽油机额定载荷,从加药周期及电加热周期对比分析来看,需要进一步优化电加热周期。

与泌 362井区相比,泌 384、泌 363、泌 375井区含蜡量、凝固点相对较低,现场只采用了加清防蜡剂措施,其中,泌 384井采取措施后清防蜡效果明显,实测载荷均在额定范围内,泌 363、泌 375井只有少量实测载荷点超出了抽油机额定载荷 (见下页图1c、图1d)。因此,在生产过程中,需要进一步优化加清防蜡剂的周期和用量,以确保油井稳定运行。

3 泌 362井区使用井筒加热的必要性

3.1 结蜡机理

当油温高于析蜡点温度时,高凝油中所含蜡处于溶解状态;随着温度降低,蜡在原油中的溶解度下降,当油温降到析蜡点温度时,开始有蜡晶析出,原油由单一液态逐渐变成悬浮液,但仍为连续相,蜡晶仍高度分散在原油中;当油温进一步下降到凝固点以后,发生转相,蜡晶相互连接形成空间网络结构,原油失去其流动性,即发生所谓“凝固”[1]。

表1 各井区试采井现场生产情况及载荷情况

图1 泌 362、383、363、375井区最大悬点载荷情况

3.2 必要性分析

泌 362井区原油含蜡高 (33.24%~59.92%)、凝固点高 (37~42℃),具有高凝油的特征。为改善井筒内原油流动性、确保油井稳定运行,目前,泌362井区采用了空心杆电加热工艺与加清防蜡剂相结合的措施。其中,泌 362井初期仅采取加清蜡剂或热油 /水清蜡措施,清防蜡效果较差,该井射孔井段 1 077.3~1 096.9 m,地层温度 56℃,取样测试原油析蜡温度为 49.34℃,测试的井口出油温度范围为 35~41℃,而该井区原油凝固点为 37~42℃,所以,采取加清蜡剂或热油 /水清蜡措施,井筒内仍有蜡析出,到井口原油基本处于凝固状态,造成抽油机超负荷运行、光杆下不去、作业频繁现象,影响了生产效率及开发效果;后采用了空心杆电加热工艺,通过控制电流将井口出油温度控制在 50℃以上,抽油机负荷降低效果明显,油井稳定生产,减少了因蜡卡造成的作业次数。该井区的泌 377、泌 381、泌 383井在开采初期就采用了电加热工艺,除泌 377井因电加热周期较长造成部分载荷超出额定范围外,其他 2口井实测载荷均在正常范围内。

通过以上分析,泌 362井区采取常规加清蜡剂或热油 /水清蜡措施,不能保证原油畅流,需采取可靠的井筒加热措施,以提高井筒内原油温度,改善井筒内原油流动性。

3.3 空心杆下深优化

现场 4口试采井 (泌 362、泌 377、泌 381、泌383)的空心抽油杆下深为 1 005.8~1 073.82 m。

参照石油天然气行业标准《原油析蜡点测定旋转黏度计法》(SY/T 0522-2008)取样测试了该井区原油析蜡温度,测试的原油析蜡温度为 44.24~49.34℃,按照所测的原油最高析蜡温度 49.34℃计算,计算的析蜡深度为井筒 780 m以上。根据制定清防蜡措施时应在计算的析蜡深度的基础上附加50~100 m的原则[2],优化空心抽油杆合理下深为850 m。

通过优化,在保证井筒内原油流动性的同时,减少了空心杆用量,节约了油井开发成本。

4 下步配套方向

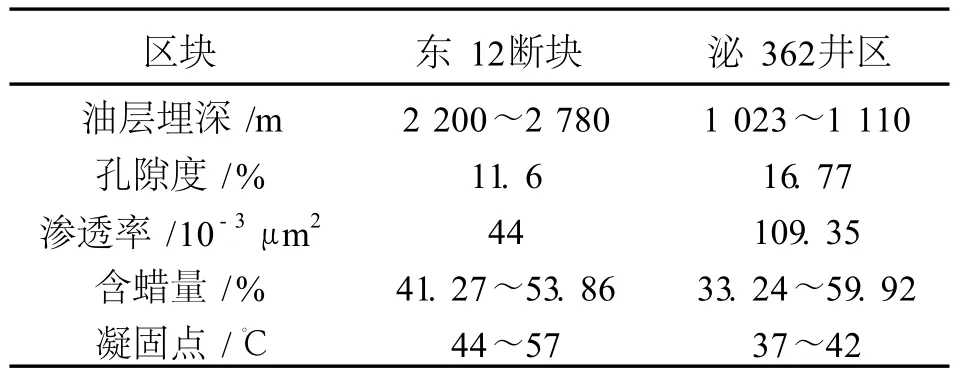

虽然空心杆电加热工艺清防蜡效果好,但耗电量大、开发成本高,对低能低效井经济效益较差,因而限制了其在油田开发中大规模的应用。2010年,河南油田在东庄东 12断块高凝油油井上试验应用双空心杆内循环注水加热工艺,效果明显。东 12断块与泌 362井区储层特性及原油物性对比见表2。

表2 东 12断块与泌 362井区储层特性、原油物性对比

4.1 原理

双空心杆内循环注水加热工艺采用双空心杆内循环传导加热方式,通过空心杆的双内外密封通道将地面加热载体软化水泵入双空心杆的内通道,流至需要加热的深度,然后通过外通道返至地面换热器再次加热后循环注入空心杆,完成对井下高凝油的加热过程。

4.2 应用效果

目前,河南油田东庄东 12断块东 1210、东 1213井应用了双空心杆内循环注水加热工艺,其中,东1213井于 2009年 10月 25日投产,投产初期采用空心杆电加热工艺,由于加热器管线频繁故障 (检修周期约 24 d),于 2010年 3月 30日开始试验应用双空心杆内循环注水加热工艺;东 1210井于 2010年 3月 22日投产,投产以来,一直采用双空心杆内循环注水加热工艺,油井生产平稳、负荷正常,效果较好。

4.3 经济效益对比

在相同制热量 (40 kW)的条件下,空心杆电加热工艺日耗功率 50 kW,而热泵式双空心杆内循环注水加热工艺的日耗功率仅为 12.9 kW,耗电量仅为空心杆电加热工艺的 25.8%,经济效益显著。

因此,为节约油井日常运行费用,建议泌 362井区下步试验应用双空心杆内循环注水加热工艺。

5 结论

①毕店地区泌 362井区原油具有高凝油的特征,需采取必要的井筒加热措施,以提高井筒内原油温度,改善井筒内原油流动性。②对于高凝油的开采,空心杆电加热工艺能明显提高井筒内原油温度,具有较好的防蜡降黏作用,但是由于耗电量大、开发成本高,制约了其在油田生产中的规模应用。③双空心杆内循环注水加热工艺,通过双空心杆内外通道循环加热载体,对井筒内原油持续加热,提高井筒内原油温度,改善井筒内原油流动性,且该工艺耗电低,可降低生产成本,对于高凝油油井具有很好的应用效果。泌 362井区可开展双空心杆内循环注水加热工艺的试验。

[1]孟庆学,王玉臣.高凝油及其开采技术 [J].石油科技论坛,2006,(5):45-49.

[2]罗英俊,万仁溥.采油技术手册.第 3版 [M].北京:石油工业出版社,2005:1290-1291.

[3]苗彦平,李金永,刘冶河,等.双空心杆内循环热采技术应用[J].石油钻采工艺,2009,31(S2):96-98.