新型节能两面顶金刚石液压机的研究开发

董 平

(河南黄河旋风股份有限公司,河南长葛461500)

近年来,社会对高品质金刚石的需求量不断扩大,而两面顶金刚石液压机生产出的金刚石品质较六面顶金刚石液压机生产出的金刚石品质高,并且两面顶金刚石液压机的操作空间较六面顶金刚石液压机大,实现自动化生产加工更加简单方便,所以两面顶金刚石液压机在国内外均得到了长足的发展,但其也是基于传统液压机的机型,大多是采用增压器[1]提高工作液体的压力达到降低液压缸尺寸及液压机台面的目的。由于液压力较高,所以在长时间保压的时候,采用蓄能器给液压缸补油以达到保压目的方法已不再实用,通常采用高压小流量泵补油保压,而这将产生很大的能源消耗。为了解决以上问题本文研发了新型节能两面顶金刚石液压机。

1 工艺分析与技术可行性分析

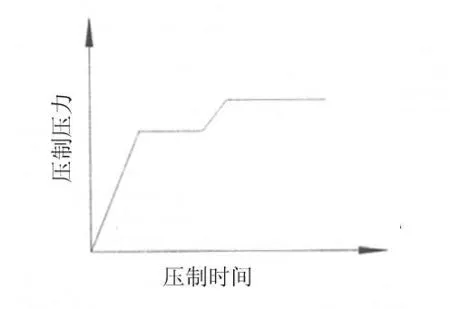

金刚石合成腔体的直径由以前的12 mm发展到现在的22、25、30、35 mm不等,高度通常在70~90 mm,合成成品高度通常在40~50 mm,压机有效做功行程30~80 mm,行程相对较小[1]。在压制过程中,压制压力随合成块高度的降低不断上升,中间伴有间歇性保压过程,其压制压力随时间变化示意图如图1所示。当压机设计成液压缸、杆组组合机构时,液压力一定,液压缸的压力也一定,通过杆组机构输出的压制压力将在杆组机构死点位置达到最大值,而这个最大值理论上可以达到无穷大。综上所述,采用杆组机构和液压缸组合的形式完全可以满足压制压力和合成块压缩量、时间的工艺关系,采用此方案是完全可行的。

图1 压制压力随时间变化图

2 机构分析

结合四柱液压机的机械结构特点,设计如图2所示的机构简图[3],杆组机构关于液压缸轴线左右对称。

机构自由度计算:根据结构左右对称特性,可观察出结构的虚约束个数为A、F、G、B(复合铰链)四处,构件为活塞杆、a杆、b杆、c杆、EF(d)杆5个,有低副B、C、D、E滑块、EF导轨、液压缸活塞导向环七处,其中D为复合铰链,引入两个低副,则可根据自由度计算公式[4]计算,显然整个机构为单自由度机构,机构设计合理,采用单缸驱动即可满足动作要求。

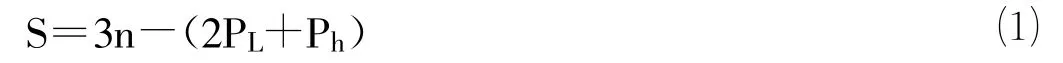

式中:S-机构自由度,n-构件数,PL-低副数量,Ph-高副数量。

3 液压缸出力、行程与速度分析

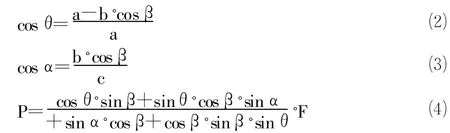

不考虑摩擦力和结构件的重量,根据理论力学的知识可推导出液压缸的输出力F和合成块的承压反力P的关系[2]:

根据几何方程可得滑块行程和液压缸行程(B点位移)的关系式(β=90°时,滑块位于最低点为零点):

式中:c>a>b>0,d=2a,0°<β<90°,0°<α<90°,0°<θ<90°,F-液压缸输出力,P-工作压力,L-滑块行程,V-滑块速度。

图2 机构简图

4 各杆长度及压力的确定方法

在给定了a、b、c、d各杆的长度后,可采用作图法或解析法确定液压缸最大行程和最大出力,进而确定使用的液压力和液压泵流量。

在这里给出确定各杆长度的方法,根据合成模具的外径确定a杆的长度,在此暂取合成模具外径为D,压制压力的PT,由此计算出立柱直径d,可令,b值可取略小于a值,但要大于有效压制行程的2~3倍,根据一般两面顶金刚石液压机有效压制行程30~80 mm的特点,取b=350 mm,c杆长度取a、b两杆长度和的接近值,暂取c=680 mm,并根据出力与行程的关系以及最终压机空间位置结构最终确定a、b、c的大小。

以上数据确定以后,根据滑块处于初始加压位置时所需的压力确定液压缸的直径和液体的工作压力,由此即可对各连杆进行结构和强度设计。

5 功率分析

根据能量守恒原则,在金刚石合成过程中,金刚石生产所需的能量是恒定的,因此无论是采用何种结构,在原则上是不省功的,但是考虑到实际生产时需要保压保温工艺,而且这个时间通常是长时间的,在保压保温时的功率损失就显得特别重要。在泵最小稳定流量一定的情况下,可得功率关系式[5]:

式中:V-溢流功率损失,K-滑块输出力放大系数,P-液压力,A-液压缸活塞面积,q-液压泵最小稳定流量。

在直接采用液压缸保压时,滑块输出力等于液压缸出力K=1,当增加杆组机构以后,滑块输出力增益K>1,在此合理设计杆组机构可使K≥5,如按K=5计算,液压力P将降低至1/K,即20%,按照液压泵最小稳定流量不变的情况下,即q一定,则整机的保压功率损失将降低至1/K,即为直接采用液压缸保压功率的20%,直接节省80%的功率损耗,即每块合成块在变成金刚石成品时将比原有结构减少近80%的能量损耗,显著降低生产成本。

6 制造成本分析比较

通过比较生产成本和机械制造成本,采用此结构后,除工作台和原来等同以外,滑块和上横梁的受力形式均得到了改善,其重量下降,尤其是液压缸将显著降低制造成本,并且液压系统压力和流量得到降低,液压泵额定液压力降低,不必再采用增压器,整个液压站的制造成本也将显著降低。虽然增加了a、b、c三连杆的制造成本,但此成本并未有过多增加,因此采用此新型结构以后,液压机的制造成本仍小于直接采用液压缸加压的传统结构形式。

7 结论

通过比较分析可以发现,采用新结构以后,不但可以充分满足使用功能的要求,而且液压机的制造成本降低,尤其是使用和维修费用显著降低,主要表现在能源消耗上,其次整个液压系统使用压力降低,使得整个液压系统得到简化,降低了液压系统的维修难度。

[1] 袁公昱.人造金刚石合成与金刚石工具制造[M].长沙:中南工业大学出版社,1992.

[2] 哈尔滨工业大学理论力学教研室.理论力学[M].北京:高等教育出版社,2009.

[3] 孙开元.常见机构设计及应用图例[M].北京:化学工业出版社,2010.

[4] 申永胜.机械原理教程[M].北京:清华大学出版社,1999.

[5] 刘延俊.液压与气压传动[M].北京:高等教育出版社,2007.

[6] 俞新陆.现代液压机设计[M].北京:机械工业出版社,2007.