齿轮失效模式形成分析

聂勇军,罗敬东

(广州航海高等专科学校船舶工程学院,广东广州510725)

0 引言

齿轮传动是现代机械传动中广泛采用的主要运动形式之一。据统计,在机器的总故障次数中,齿轮故障占10.3%左右,在齿轮箱的失效零件中,齿轮失效占60%左右[1]。因此齿轮的损伤和失效倍受人们的关注。齿轮的失效可分为轮体失效和轮齿失效两大类。由于轮体的失效在一般的情况下很少出现,因此齿轮的失效通常是指轮齿失效。所谓轮齿失效,就是齿轮在运转的过程中,由于某种原因,使轮齿在尺寸、形状或材料性能上发生改变而不能正常地完成所规定的任务[2]。而齿轮的失效模式各不相同。对于齿轮失效产生的原因,除去一些无法预测的外界因素外,通常可以把齿轮的失效归结于齿轮的磨损引起的。齿轮磨损失效故障的产生原因复杂,不但与齿轮的材料有关,而且与齿轮的制造、装配有关,也与齿轮长时间的运动有关。

1 齿轮失效模式

通常齿轮的工作状态都是处于润滑的状况下的。但齿轮在运动过程涉及到的因素很多,每个不同齿轮失效模式与其工作环境有很大关系,但是根据齿轮运动方式可知,齿轮之间的啮合运动既有两个啮合齿轮之间滚动运动,又有滑动运动,由此可知齿轮之间既有滑动磨损又有滚动磨损。齿轮损坏的模式主要可以分为[2-5]:

1)齿面磨损 2)齿面点蚀

3)齿面胶合与划痕 4)齿轮局部表面严重剥落

5)齿轮齿根裂纹和断齿 6)齿面塑性变形

2 齿轮失效形成机理

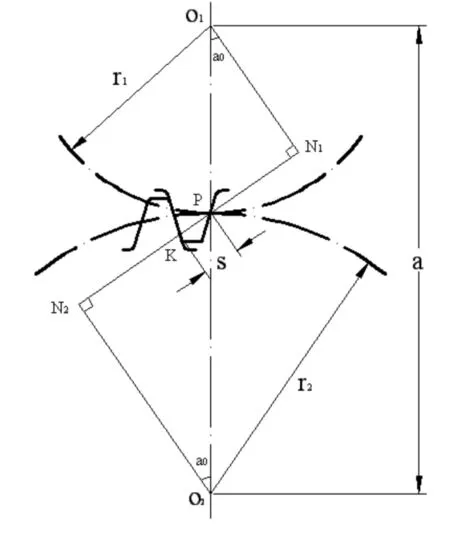

为了分析齿轮磨损失效的机理,从齿轮的啮合运动开始来探讨。齿轮啮合运动如图1所示:由图可以推算出齿轮啮合的两齿表面相对于接触点K的速度为:

图1 齿轮啮合运动图

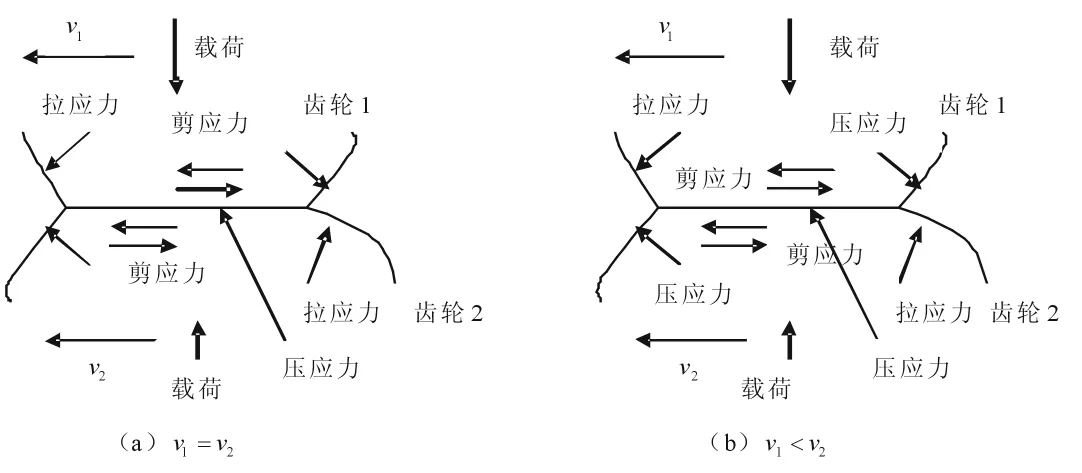

u1、u2分别为齿轮1和齿轮2相对于接触点K的速度,比较两式可知其大小不相同(节点处除外)。方向如图1所示可知亦不相同(节点处除外),这样可以得到如下结论:两齿轮齿廓在该啮合点处沿公切线方向的速度大小不同,所以在两齿廓之间必将产生相对滑动。而且其相对滑动速度的大小是随啮合点的位置不同而改变的。从而可知齿轮之间的运动既有滚动运动有滑动运动。在正压力作用下,必将使两齿轮的齿廓之间既产生滚动磨损又产生滑动磨损。从而可以得出齿轮啮合过程的应力图,如图2所示[6],其中图2的(a)图表示两个齿轮在节点处的啮合面应力图,(b)表示两个齿轮在除节点外的啮合面应力图。本文下一节就利用齿轮啮合接触对应力情况来分析各类齿轮失效模式的形成。

图2 齿轮啮合接触面应力状态图

3 齿轮失效形成分析

3.1 齿面磨损齿面磨损的原因很多,而且每种原因导致的磨损类型也不尽相同,可以简略地分为以下几种。由于轮齿承受高载荷,可能会导致中等磨损,这种磨损一般表现在主动轮齿的顶部和从动轮齿的根部,损伤结果是降低使用寿命,同时噪音增大;在齿轮运行过程中如果齿轮的啮合节圆的滑动受阻,就会导致破坏性磨损,使得工作恶化,轮齿变形,使用寿命显著降低,并可能进一步导致点蚀和塑性变形;干涉磨损是由于设计、制造不当或组装不良造成的,表现为主动齿轮的齿根被挖伤,从动轮齿顶严重破坏,进而会产生腐蚀,增大噪声,最终导致一对啮合齿轮全部不能使用而报废;还有腐蚀磨损是由于空气中的潮湿气体,酸或碱性物质造成润滑油的污染,润滑油中的挤压剂不当等原因引起的,会在共轭面上产生腐蚀斑点的损伤特征。

3.2 齿面点蚀点蚀是属于疲劳磨损的一种,从图2可知齿轮在运动过程中不仅齿轮接触表受到压应力或者拉应力的作用,而且在齿轮的接触表面受到剪切力的作用。在啮合过程中,主动轮齿面上的啮合点由齿根向齿顶移动,速度逐渐升高,而被动轮上的齿面上的啮合点则由齿顶向齿根移动,速度逐渐降低。主动轮齿面动轮齿面之间的相对滑动速度在节点处为零。于是在主动齿轮齿面的滑动方向始终远离节点,而被动齿轮面上滑动方向则始终向着节点,这样,两个齿轮的齿顶部分各自的滚动方向与滑动方向一致,表面受压应力作用;而两齿轮的齿根部分各自的滚动方向与滑动方向相反,表面均受到拉应力的作用。在上述两种应力作用下,就会导致齿轮表面层深处产生脉动循环变化的剪应力。当这种剪应力超过了齿轮材料的剪切疲劳极限,或者说齿面上脉动循环变化的接触应力超过齿面的接触疲劳极限时,齿面将会出现疲劳裂纹。随着裂纹的扩展,最终使齿面出现小块金属剥落,在齿面上形成小坑,此种磨损就称为点蚀[7]。

3.3 齿面剥落齿轮表面局部剥落是—种偶发性疲劳破坏,常出现在高硬度钢或表面淬硬钢,它是由齿轮表面或表面下的缺陷所引起的,或由热处理所造成的过高内应力所引起。剥落的特征是,大的颗粒或碎屑从齿轮面上通常沿着顶边或两端剥落或成片剥落下来,剥落坑较大而较深,且其碎片比点蚀坑光滑。剥落与点蚀的差别主要是程度上的不同,小的点蚀坑因它们之间的材料发生破坏而连结起来就形成剥落,而剥落还可能由于内应力过高而经过较少的循环次数后发生。

3.4 齿面胶合和划痕胶合是指由于金属与金属相接触使焊合在一起的微小接触颗粒由于齿轮的运动而被撕开,从而造成轮齿表面上金属迅速脱落。胶合表面的特征是沿滑动方向形成撕痕或刮痕和沟槽。有时,齿轮表面由于齿轮表面粗糙或异物通过啮合区引起配对齿廓上的局部屈服,也会因“犁沟”作用而出现类似的沟槽。如果齿轮的润滑条件不良或载荷过大,两个啮合的齿面在相对滑动时油膜破裂,在摩擦和表面压力的作用下产生高温,使处于接触区内的金属出现局部熔焊,并且在齿面上形成垂直于节线的划痕和胶合。胶合一开始可能是局部的,如果引起胶合的条件未排除,则胶合会逐渐扩展。一般来说,当新齿轮未经跑合时,常常会在某一局部产生齿面擦伤现象。另一方面,润滑油粘度过低,运行温度过高,齿面上单位面积载荷过大,相对滑动速度过高,以及接触面积过小,也均会使油膜易于破裂而造成齿面划痕。

3.5 齿根疲劳裂纹和断齿齿轮运转时,齿面在交变的接触应力作用下,齿面接触应力超出材料的接触疲劳极限,在载荷的多次重复作用下,齿面表层就会产生细致的疲劳裂纹,裂纹蔓延扩展,在齿面上出现局部材料脱落,形成麻点的失效形式,特别是在齿面硬度低于350HBS的闭式软齿面齿轮,更表现为主要的失效形式。

齿轮承受载荷,如同悬臂梁,其根部受到脉冲循环的弯曲应力作用。当这种周期性应力超过齿轮材料的弯曲疲劳极限时,会在根部产生裂纹,并逐步扩展,当剩余部分无法承受外载荷时就会断齿。根据产生的原因,可将断裂分为:疲劳折断、磨损折断、过载折断等,其中疲劳折断最为常见,它是由于承受超过材料疲劳极限的反复弯曲应力而发生的。通常,疲劳折断首先沿受力侧齿根角内部产生裂纹,此后逐渐沿齿根或向斜上方发展而致折断。有的热加工裂纹和磨削裂纹也会成为疲劳折断的起因。

3.6 齿面塑性变形塑性变形属于轮齿永久变形这一大类的失效形式,它是由于在过大的应力作用下,轮齿材料处于屈服状态而产生的齿面或齿体塑性流动所形成的。塑性变形一般发生在硬度低的齿轮上;但在重载作用下,硬度高的齿轮上也会出现塑性变形。塑性变形可分为滚压塑变和锤击塑变。滚压塑变是由于啮合轮齿的相互滚压与滑动而引起的材料塑性流动所形成的。锤击塑变则是伴有过大的冲击而产生的塑性变形。

4 齿轮失效诱因

由于制造齿轮的材质各异,工作工况及环境条件不同,尤其在野外工作的开式齿轮,产生上述轮齿主要失效形式的诱因往往多种多样,但主要有以下两点:

1)制造误差 齿轮制造时造成的主要异常有:偏心、齿距偏差和齿形误差等。

所谓偏心,是指齿轮(一般为旋转体)的几何中心和旋转中心不重合。齿距偏差是指齿轮的实际齿距与公称齿距之差;而齿形误差是指渐开线齿廓有误差。

2)装配不良 齿轮装配不当,会造成齿轮的工作性能恶化。例如,在齿宽方向只有一端接触,或者齿轮的直线性偏差等,使齿轮所承受的载荷在齿宽方向不均匀,不能平稳地传递动力。这种情况使齿的局部增加多余的载荷,有可能造成断齿,此现象称为“一端接触”。齿轮轴装配后不平行,或者齿轮和轴装配不正等,也会造成这种“一端接触”现象。

5 总结

通过齿轮受力分析发现,齿轮的失效形式虽然多种多样,但在实际工作应具体分析齿轮的各种失效模式和可能的诱发因素。因为在齿轮的失效过程中,失效模式可能会有多种,同时齿轮失效的诱因也可能多种。因此,应根据具体情况分析,才能在工作中作出正确的选择,这对齿轮维修保养程序建立也是有意义的。

[1]肖志松,唐力伟等.行星齿轮箱中齿轮故障模式判别[J].振动与冲击.2005,24(3):125-127.

[2]陈南平,沈万慈.机械零件失效分析[M].北京:清华大学出版社,1998.

[3]李成美,项东,刘科高等.40C r齿轮失效分析[J].热加工工艺.2007,36(4):79-83.

[4]窦广勇,史芳.磨机小齿轮失效分析及探讨[J].矿山机械.2009,37(8):79-80.

[5]严范梅,王明辉.齿轮断齿失效分析[J].现代制造工程.2005,(7):128-129.

[6]丁守祥.重齿齿轮表面疲劳破坏及预防[J].兵器材料科学与工程.2002,25(1):49-52.

[7]张敬东.热连轧机齿轮及滚动轴承的故障机理及诊断[J].中国高新技术企业.2010,(13):54-55.