冶金工业的变频器应用与维护(四)变频器在转炉系统中的应用

浙江工商职业技术学院 李方园

1 前言

转炉设备是炼钢厂的关键生产设备,其炉体外形如图1所示,转炉像一个“挂着的水桶”。转炉系统主要的电力传动设备包括炉体倾动的电力传动设备、氧枪传动的电力控制设备和辅助风机等。

在整个转炉吹炼过程中,由于冶炼操作需要,转炉需要倾动到不同的角度,以便进行各项工业操作。一般而言,转炉倾动回转角度为0~±360度,转炉倾动回转速度为高速1.0r/min和低速0.2r/min。转炉回转的动能由以下几部分转动体绕耳轴轴线转动组成:炉体、钢水、托圈、耳轴(两个)、大齿轮。

图1 转炉结构

2 变频器在转炉倾动中的应用

在中大型转炉系统中,炉体倾动部分一般采用几台倾动电机,通过减速机刚性连接,并采用全悬挂固定方式和扭力杆力矩吸收方式,如图2所示。

图2 转炉倾动结构

在转炉的冶炼过程中,倾动电机一般都具有如下特点:转炉倾动装置由几台倾动电机同时驱动,既要同步启动,加、减速及同步运行,并要求它们保持速度同步和均匀的负荷分配;转炉倾动速度一般可以在0.1~0.8rpm之间进行倾动速度调节;一台或二台电机出现故障时,要求传动系统仍能继续运转,这时,余下的二台或三台电机短时间内降速运行,并保持速度同步和均匀的负荷分配;转炉倾动过程中,在不同的工况下,倾动电机有时处于电动状态,有时处于发电状态;转炉倾动装置具有大惯量、重载的运行特点,要求传动装置有足够的起动力矩和过载能力。

某炼钢转炉的容量为90吨,由3台交流变频电机拖动,电机的主要参数:电机额定功率为55kW,额定电压为380V,额定电流为110A,额定频率为50Hz,额定转速为920r/min。每台电机都由一台ROCKWELL IMPACT1336变频器供电,四台变频器三用一备,一主二从,拖动三台电机在转炉倾动时均衡的分担负载。

变频控制系统的配置如图3所示,其中只有主电机的变频器使用了双闭环控制,其它两台变频器使用了转矩闭环,为从动工作方式。系统主频率给定由上位机给定,由编码器反馈作为系统的速度反馈。在速度调节器的输出中取出转矩分量,再作为转矩给定同时送给三台变频器的转矩调节器。由于三台电机的转矩给定一样,故其实际转矩也是一样的,这样就能比较均衡地分配负荷。同时由于主机有速度闭环控制,电机的运行速度也能跟随系统的给定值。因此,系统能够工作在动态平衡点上。

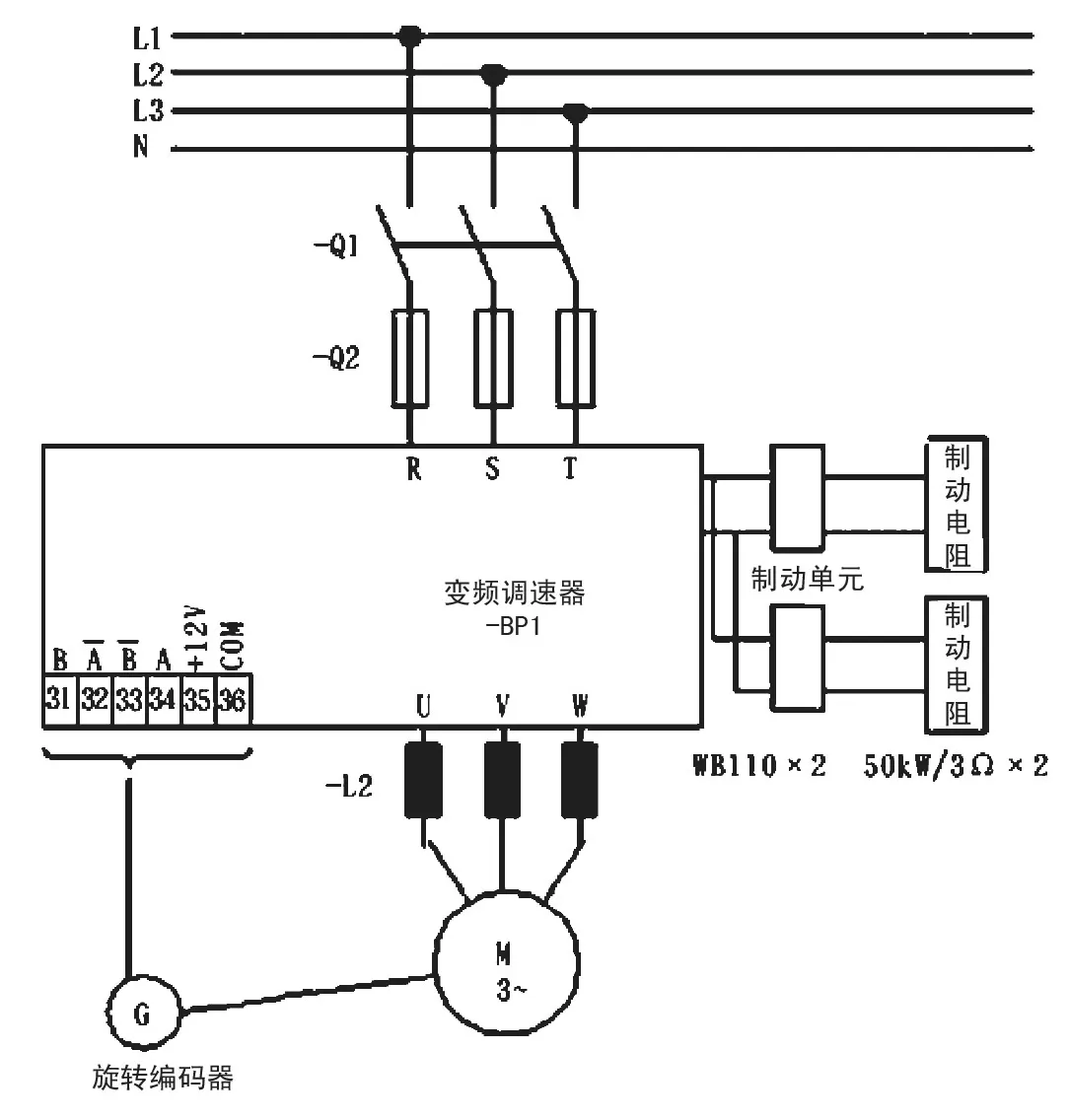

图3 变频器的制动配置

由于转炉倾动是位势负载,当转炉回位时,电动机是工作在发电状态,所以需要配备制动单元和制动电阻来进行能耗制动,以保证平稳回位。在转炉倾动系统中,该组变频器配置了制动单元和制动电阻,制动电阻是额定功率为50kW,阻值为3欧姆的两个电阻并联,经过调试能够满足系统的需要。

本系统最大的特点是在倾动部分采用了四台变频器“一拖一”驱动方式,并且圆满地解决了变频器之间的“主从”应用问题。以往的转炉驱动系统中,一般采用直流调速系统或采用“一拖四”的交流调速方式,这种方式下只能保证电机的转速基本一致,而完全无法保证电机的负载一致问题,特别是“一拖四”的交流调速系统,采用一台变频器同时驱动四台电机,由于电机的电气特性并非完全一致,变频器只能采用“V/F”控制方式,起动转矩低,转矩控制特性差。另外,由于电机的电气特性差别,驱动过程中电机的转速无法保证一致,而转炉的倾动电机之间属于齿轮刚性连接,微小的转速差别可能引起非常大的负载不平衡,情况严重时甚至会出现在倾动过程中有的倾动电机处在电动状态,而有的倾动电机却处在发电状态,造成了负载的严重不平衡,经常损坏倾动电机。

系统正常运行时,上位PLC系统通过现场总线与变频器正常通讯,实现控制和现场数据采集,当因某种原因引起某台从变频器或电机故障时,故障变频器自动停止工作,另外三台变频器继续工作,主变频器控制负载在这三台变频器之间平均分配;当主变频器或电机出现故障时,主变频器停止工作,并发出故障信号,由上位PLC系统起动故障处理程序,通过变频器I/O端口,设置另外一台变频器为主传动,组成新的主/从工作组,按主/从方式继续工作,新的主变频器负责速度控制和负载分配。整个转换过程在2秒钟以内完成。

变频器的这种主从可以重新配置的特点,保证了转炉倾动系统在任何一台或二台倾动电机或变频器出现故障的情况下,仍能继续工作,且不会出现电机负荷分配不均匀的现象。

3 变频器在氧枪传动中的应用

在转炉炼钢生产中,氧枪定位的精确性直接影响吹炼终点的钢水温度和碳含量,同时对生产安全和炉龄、枪龄也有很大的影响。氧枪是典型的位能负载,也是典型的提升应用,氧枪控制装置必须解决传动与抱闸机构之间的协调控制问题,以防止发生“掉枪”事故。

氧枪传动系统一般具有如下特点:(1)氧枪下降时,电动机处于发电状态,要求氧枪传动装置能解决能量回馈问题;(2)每台转炉一般配有两套氧枪,两台氧枪升降设备,一台工作,一台在维修或备用;(3)氧枪的升降速度可无级调节;(4)氧枪也具有大惯量、重载高力矩启动的运行特点,要求传动装置有足够的起动力矩和过载能力。

氧枪电机机械特性和负载特性如图4所示。氧枪提升时,电动机制电磁转矩要克服负载转矩,即电动机制电磁转矩M的方向与旋转的方向相同,故电动机处于电动运行状态,工作于第一象限。氧枪下降时,由于氧枪属重载,在该重载的作用下,电动机转速要高于电机的同步转速,而电机的电磁转矩方向与旋转方向相反,因此电动机处于回馈制动状态工作于第四象限。

图4 氧枪传动控制特点

在氧枪部分的变频控制系统中,最为关键的一点是变频器需要具有非常大的起动转矩,原因是氧枪属于典型的提升机负载,只要制动报闸一打开,电机就有100%的负载,而这时电机的转速为零,再考虑到加速转矩、摩擦力矩及氧枪粘钢水等因素,所以氧枪变频器的起动转矩最少应不低于额定转矩的120%。而类似ACS800系列变频器所独有的DTC控制技术,就能为氧枪电机提供了良好的动态特性和负载力矩响应能力,同时其超过200%的启动力矩及先进的提升应用程序可以完全满足氧枪工艺要求。

另外,氧枪需严格监控,防止出现“溜枪”故障,在转炉传动变频控制系统中,可充分利用变频器的提升应用程序或者应用宏,并结合PLC编制了一套抱闸逻辑控制程序,就能成功实现变频器在机械抱闸尚未打开的情况下仍能维持零速满力矩运行而不跳闸的功能,从而大大提高氧枪传动系统的可靠性。

4 高压变频器在转炉除尘风机中的应用

某炼钢厂对三座转炉进行扩容改造,将风机移至地面,采用液力偶合器调速,高速2700r/min(设计2900r/min),低速1200r/min。

经过一段时间的运行,发现液力偶合器技术存在着局限性,主要表现在:调速范围在30%~90%之间,转速不稳定;而且低速1200r/min仍然偏高,造成能源浪费,高速运行时,液力偶合器有时失速,转炉炉口冒烟;液力偶合器需经常更换轴承,造成转炉停产,不能满足连续生产的需要等。

鉴于液力偶合器存在上述众多问题,因此在对新上一座30t转炉时决定不再使用液力偶合器调速,改用北京利德华福电气技术有限公司生产的高压变频器为新转炉风机进行调速,具体方案如图5所示。

图5 除尘风机的变频改造方案

设备配置和参数如下:

KM:变频器供电的高压真空断路器,为原有高压真空开关;

KG1、KG2、KG3:高压变频器内置真空接触器;

BPQ:HARSVERT-A06/076变频器;

M:630KW/6KV异步电动机。

采用高压变频调速系统对除尘风机进行高压变频的工作过程如下:变频器操作可以在本机控制,也可以远程操作。变频器包括一台内置的PLC,用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号(如RS485)的协调,并且可以根据用户的需要扩展控制开关量,增强了系统的灵活性。变频器也可由控制室的上位机或操作台进行操作,吹炼时,变频器高速运行;不吹炼时,变频器低速运行。可以根据工况需要自由设定,完全可以满足工艺要求。

5 结束语

在转炉系统中采用变频器,它具有以下效果:

(1)节约能源

利用变频器实现电动机调速运行,在诸多方面可以节约电能,尤其是在转炉风机类机械设备运行过程中,节能效果最为明显。在当前我国电力供应普遍紧张的情况下,这一点显得尤为重要。

(2)提高生产效率,保证产品质量

在转炉负载中往往存在快速运行、准确停车、重载恒速输送、轻载高速返回等许多工艺要求。采用交流变频调速,能很好地解决这些调速控制的要求,并逐步取代传统的直流电动机调速方式,使电气设备的结构更加合理简单,生产效率大幅度提高。

(3)有效地防止冲击电流

由于变频器可以方便地实现软启动和软停止,因而可以有效地减少电动机启动、停止时对电网的冲击,改善电源容量裕度。尤其是转炉电动机容量大,而变压器容量相对较小时,这种效果更加明显。

[1]李方园. 变频器行业应用实践[M].北京:中国电力出版社,2006:71-72.

[2]ABB变频器DTC在转炉和氧枪上的运用,www.ca800.com.

[3]交流变频器在转炉炼钢控制系统中的应用,www.ca800.com.