攀枝花铁精矿粉氧化过程的实验研究

司新国,鲁雄刚,李传维,郭曙强,丁伟中

(1. 上海大学 上海市现代冶金与材料制备重点实验室,上海,200072;2. 河北钢铁集团唐山钢铁股份有限公司,河北 唐山,063000)

攀枝花铁精矿粉氧化过程的实验研究

司新国1,2,鲁雄刚1,李传维1,郭曙强1,丁伟中1

(1. 上海大学 上海市现代冶金与材料制备重点实验室,上海,200072;2. 河北钢铁集团唐山钢铁股份有限公司,河北 唐山,063000)

采用热重分析法研究升温速率和反应气流量对铁精粉氧化过程的影响。采用积分法对不同气体流量条件下的热重数据进行处理得到反应的动力学参数(表观活化能E)。研究结果表明:升温速率和气体流量均能改变氧化产物的微观形貌;在整个氧化反应过程中,主要步骤由外扩散型转变为内扩散型,最后转变为外扩散型;220~350℃时,表观活化能为 48~52 kJ/mol;400~600 ℃时,表观活化能为 22~30 kJ/mol;620~750 ℃时,表观活化能为 11~15 kJ/mol;当升温速率8 ℃/min时,反应的最佳气流量为45 mL/min。

铁精粉;氧化;反应动力学

非高炉炼铁与高炉炼铁相比,前者的流程短,环境污染少,生产灵活性强[1−2],因此,各国都把非高炉炼铁工艺作为钢铁工业技术革命的措施。其中,气基直接还原工艺因操作简单、生产率高、产品质量好,占主导地位[3]。但目前我国非高炉炼铁工艺和技术相对落后,在寻求绿色冶金新流程的背景下,开展基于富氢还原铁矿石的基础研究尤为急需和重要。文献[4]表明,精矿粉的氧化处理能够改变物质的内部结构和组织形态,有利于其后续的气基还原过程。本文作者通过研究固体透氧膜(Solid oxygen-ion membrane)法[5−6](即直接从精矿粉短流程制备金属的新工艺)发现,矿粉原料的氧化处理对其后续过程的影响非常显著。从高炉炼铁角度出发,铁精粉的高炉冶炼均经过矿粉的氧化(烧结)形成块矿进入高炉,其烧结工艺较成熟[7],但对其动力学过程的报道较少[8−11]。而从本文的研究看,匀速升温的氧化过程(吸氧过程)主要发生在800 ℃以下。超过该温度应以相变为主,不属氧化动力学的研究范畴。铁精粉氧化过程属气−固反应过程,其烧结产物具有多孔结构[12]。气−固反应的控制环节主要步骤有4种类型[13]。如果实验采用匀速升温的加热方式,温度与反应时间成正比,即θ=mt1,则外扩散控制时,

其中:θ为反应温度;XB为变化量(反应物B的消耗或者增加量)与原始量之比;t1为XB对应的反应时间;t2为反应完全所需时间;m为设定的温度与反应时间的比例系数。

当反应级数为 1时[14],非等温条件下气−固化学反应动力学模型为:

本文结合上述反应控速环节和动力学模型,针对铁精粉的氧化烧结过程进行研究。

1 原料条件与实验方法

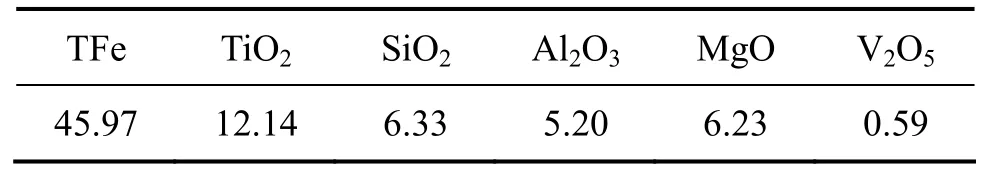

实验所用铁精粉样品由攀钢设计院提供,其化学成分(质量分数)见表1。

表1 铁精粉的化学成分Table 1 Chemical composition of ferrous power %

使用日本产D/Max-2550型X线衍射仪分析原样,其中铁主要以磁铁矿和少量的钛铁矿形态存在;使用英国Mastersizer2000型激光粒度仪测试粒度,铁精粉平均粒度为 76.074 μm。实验中反应气和天平保护气分别是高纯空气、高纯氩气。每次实验取样品1.5 g,放置于反应器中,天平气氛为 0.1 MPa,高纯氩气流量为100 mL/min,分别在表2所示的工艺参数条件下由室温升温到1 000 ℃,然后再以5 ℃/min的速度降温,系统自动采集数据,使用美国产Cahn Thermax700型热重分析仪测得铁精粉氧化的TG曲线。最后将获得的样品进行扫描电镜分析。

表2 实验的工艺参数Table 2 Processing parameters of experiment

2 结果与分析

2.1 热重实验结果

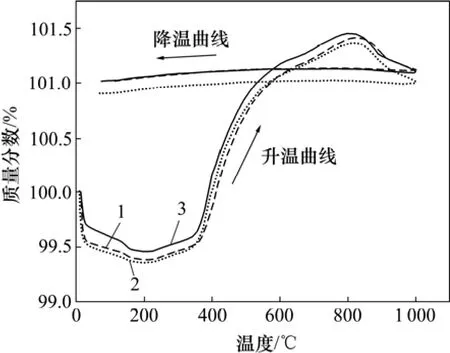

按照表2所示的工艺参数进行实验,最终获得实验结果如图1和图2所示。

图1 不同升温速率下铁精粉氧化的热重曲线Fig.1 TG curve of ferrous powder oxidation with different heating rate

图2 不同反应气流量条件下铁精粉氧化的热重曲线Fig.2 TG curve of ferrous powder oxidation with different gas flux

图1和图2表明:质量变化率受升温速率和反应气流量的影响较小,即使加热速度提高1倍,氧化开始温度和氧化结束温度仍然分别在200 ℃和800 ℃附近;铁精粉氧化过程主要有3个温度段,即220~350℃,400~600 ℃和620~750 ℃。这3个阶段的热重曲线有明显的差别:第1阶为氧化开始阶段,质量变化较为缓慢;在第2阶段,随着温度的升高,反应明显加快;在最后阶段,反应速率逐渐降低。从反应程度看,第2阶段属于反应的主体。当温度低于200 ℃时,由于矿粉中的水分蒸发,热重曲线呈现降低的现象。在800 ℃附近氧化程度达到最大,随后质量降低,直到1 000 ℃以后质量曲线保持不变。这主要是因为800℃时,铁精粉中的钛铁矿全部氧化为 Fe9TiO15,继续升温,Fe9TiO15部分转变为Fe2TiO5,并存在Fe3O4峰,与相关文献报道结果相符[15−16],导致质量下降,在降温过程中,分解反应终止,出现平台;因而,铁精粉的预氧化处理温度设定在800~850 ℃。XRD检测结果如图3所示。

2.2 反应控速环节的确定

图4所示为原始铁精粉的微观形貌。从图4可以看出:铁精粉颗粒分布不均匀,微粒间通常有黏结相,流动性差,颗粒表面无明显的裂纹,因此,气体在反应产物中难以扩散。

图3 不同阶段试样的XRD结果Fig.3 XRD patterns of samples at different reaction periods

图4 原始铁精粉的SEM照片Fig.4 SEM micrograph of raw ferrous powder

由前面的分析可知:反应受外扩散作用控制时,XB与反应温度θ呈线性关系;反应受内控散作用控制与反应温度呈线性关系;所以,铁精粉氧化反应的速度控制步骤变化过程为外扩散→内扩散→外扩散。

2.3 动力学参数的确定与分析

根据模型计算,求得改变气体流量条件下铁精粉氧化过程动力学参数(表观活化能E)如表3所示。

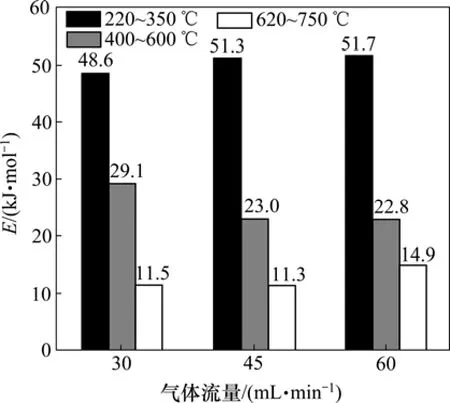

实验建立的气体流量、反应温度区间与表观活化能E的关系如图6所示。

图5 铁精粉氧化过程中 [XB +(1−XB )ln(1−XB )]和XB与θ的关系Fig.5 Relationship between [XB +(1−XB )ln(1−XB)], XB and θ during ferrous powder oxidation

由图6可知:在升温速率为8 ℃/min实验条件下,反应气流量为 30~60 mL/min 时,220~350,400~600 和620~750 ℃的表观活化能分别为 48~52,22~30 和11~15 kJ/mol。数据表明铁精粉氧化过程的表观活化能E随温度的升高而降低,说明升高温度有利于微粉的氧化。在220~350 ℃,表观活化能E随着反应气流量的增加而增加;在400~600 ℃,表观活化能随着反应气流量的增加而减小,当气体流量增加到45 mL/min后,其表观活化能趋于恒定;在620~750 ℃,流量为45 mL/min时,表观活化能最小,增加或者减小反应气流量活化能均有所增加。由热重曲线可知铁精粉氧化过程中主要阶段为高温段,结合以上分析可知:本实验的最佳气体流量为45 mL/min。

表3 不同阶段铁精粉氧化过程的活化能Table 3 Energy of ferrous powder oxidation in different reaction period

图6 不同气体流量条件下铁精粉氧化过程的表观活化能变化Fig.6 Kinetics parameter E of ferrous powder oxidation on various gas flux

2.4 氧化产物的微观形貌分析

图1表明氧化产物的质量变化率受升温速率的影响较小,但不同升温速率下铁精粉氧化后的 SEM 照片(见图7)表明:氧化升温速率对产物的微观形貌影响显著。若升温速率低,则氧化产物的结构致密;若升温速率高,则氧化产物的结构呈疏松多孔状。其原因为,升温速率越小,达到同样反应温度时,所需反应时间就越长,这使得产物最终变得致密,不利于后期还原气体在产物层中传递。

图7 不同升温速率下铁精粉氧化后的SEM照片Fig.7 SEM micrographs of ferrous powder oxidized under different heating rates

图8所示为不同反应气流量下铁精粉氧化后的微观形貌。图8(b)和图8(c)所示的形貌较相似,说明当气体流量达到45 mL/min后,增加反应气流量,对氧化后产物微观形貌影响较小;与图8(a)相比,图8(b)和 8(c)中产物的絮状形态较多,孔隙较大,利于后续还原气体在颗粒间的流动,能够加速还原反应的进行,从而有效降低了反应的表观活化能。

图8 不同气体流量下铁精粉氧化后的SEM照片Fig.8 SEM micrographs of ferrous powder oxidized under different gas fluxes

3 结论

(1) 铁精粉的氧化过程分为 3个温度。氧化的主要阶段发生在400~600 ℃。

(2) 整个氧化过程的表观活化能随温度的升高而降低,其反应的速度控制步骤变化过程为外扩散→内扩散→外扩散。

(3) 在8 ℃/min的升温速率下,铁精粉氧化过程的最佳气体流量为45 mL/min。升温速率和反应气流量能够改变氧化产物的微观结构。

[1] 王维兴. 中国高炉炼铁技术进展[J]. 钢铁, 2005, 40(10): 9−12.

WANG Wei-xing. Technical progress of BF ironmaking in China[J]. Iron and Steel, 2005, 40(10): 9−12.

[2] 储满生, 赵庆杰. 中国发展非高炉炼铁的现状及展望[J]. 中国冶金, 2008, 18(9): 1−9.

CHU Man-sheng, ZHAO Qing-jie. Present status and development perspective of direct reduction and smelting reduction in China[J]. China Metallurgy, 2008, 18(9): 1−9.

[3] 张殿伟, 郭培民. 现代炼铁技术进展[J]. 钢铁钒钛, 2006,27(2): 26−32.

ZHANG Dian-wei, GUO Pei-min. Progress in modern ironmaking process[J]. Iron Steel Vanadium Titanium, 2006,27(2): 26−32.

[4] 杨绍利, 盛继孚. 钛铁矿熔炼钛渣与生铁技术[M]. 北京: 冶金工业出版社, 2006: 576−580.

YANG Shao-li, SHENG Ji-fu. Technology of ilmenite smelting slag and pig iron[M]. Beijing: Metallurgical Industry Press, 2006:576−580.

[5] 程红伟, 鲁雄刚, 李谦, 等. 固体透氧膜法制备金属 Ta[J]. 金属学报, 2006, 42(5): 500−504.

CHENG Hong-wei, LU Xiong-gang, LI Qian, et al. Preparation of metal tantalum by SOM[J]. Acta Metallurgica Sinica, 2006,42(5): 500−504.

[6] 陈朝轶, 鲁雄刚. 固体透氧膜法与熔盐电解法制备金属铬的对比[J]. 金属学报, 2008, 44(2): 145−149.

CHEN Zhao-yi, LU Xiong-gang. Comparison of FFC and SOM process for preparation of chromium metal[J]. Acta Metallurgica Sinica, 2008, 44(2): 145−149.

[7] 郜学. 我国烧结技术进步和展望[C]//2008年全国炼铁生产技术会议暨炼铁年会文集. 宁波, 2008: 592−596.

GAO Xue. Progress and expectation of sintering technology in China[C]//2008 National Conference on Ironmaking and Iron Production Technology. Ningbo, 2008:592-596.

[8] Matsumura M. 控制烧结矿化学成分改善其软熔性和还原性[J]. 韩淑霞, 译. 现代冶金, 2007(3): 25−29.

Masaru Matsumura. Improving fusibility and deoxidization by controlling sintering chemical component[J]. HAN Shu-xia,trans. Modern Metallurgy, 2007(3): 25−29.

[9] 邬虎林, 薛向新, 沈茂森. 包钢烧结矿的化学成分及显微结构对其冶金性能的影响[J]. 烧结球团, 2007, 32(2): 22−26.

WU Hu-lin, XUE Xiang-xin, SHEN Mao-sen. Study on the influence rules of sinter chemical composition and micro-structure on its metallurgical properties in Baotou I&S Co[J]. Sintering and Pelletizing, 2007, 32(2): 22−26.

[10] 何光木, 谢峰. 料层厚度对钒钛烧结矿性质的影响探析[J].炼铁, 2000, 19(B07): 69−71.

HE Guang-mu, XIE Feng. Influence of vanadium-titanium sinter character on thickness of sintering layer[J]. Ironmaking, 2000,19(B07): 69−71.

[11] 夏治宏, 佟志新. 唐钢烧结矿显微裂纹的研究[J]. 烧结球团,1997, 22(1): 11−13.

XIA Zhi-hong, TONG Zhi-xin. Experimental study on cause of micro crack in sinter[J]. Sintering and Pelletizing, 1997, 22(1):11−13.

[12] Kasama S. 评价烧结矿透气性的孔隙结构分析新方法[J]. 解四海, 译. 武钢技术, 1996(2): 7−13.

Kasama S. Development of new type of hazardless fluxes used in the melting of Mg-alloys[J]. XIE Si-hai, trans. Wisco Technology, 1996(2): 7−13.

[13] 程仕平, 王德志, 汪异, 等. 氧化钼氢还原动力学研究[J]. 稀有金属材料与工程, 2007, 26(3): 459−462.

CHENG Shi-ping, WANG De-zhi, WANG Yi, et al. Study on kinetics of hydrogen reduction of molybdenum oxides[J]. Rare Metal Materials and Engineering, 2007, 26(3): 459−462.

[14] 王威岗, 韦杰, 董长青. 木质纤维热解的热重和反应动力学研究[J]. 可再生能源, 2007, 25(5): 23−26.

WANG Wei-gang, WEI Jie, DONG Chang-qing.Thermogravimetric and thermokinetic study on pyrolysis of cellulose[J]. Renewable Energy Resources, 2007, 25(5): 23−26.

[15] Forsmo S P E, Forsmo S E, Samskog P O, et al. Mechanisms in oxidation and sintering of magnetite iron green pellets[J].Powder Technology, 2008, 183(2): 247−259.

[16] ZHANG Guang-qing, Ostrovski O. Effect of preoxidation and sintering on properties of ilmenite concentrates[J]. Int J Miner Process, 2002, 64(4): 201−218.

(编辑 张曾荣)

Experimental studies on oxidation of Panzhihua ferrous powder

SI Xin-guo1,2, LU Xiong-gang1, LI Chuan-wei1, GUO Shu-qiang1, DING Wei-zhong1

(1. Shanghai Key Laboratory of Modern Metallurgy and Materials Processing, Shanghai University,Shanghai 200072, China;2. Hebei Iron and Steel Group Tangshan Iron and Steel Co. Ltd., Tangshan 063020, China)

Ferrous powder oxidation processing was studied by thermogravimetry with different heating rates and gas fluxes. Experimental data treated according integral method and the kinetics parameterEwas obtained with different gas flux. The results show that heating rate and gas flux can change microstructure of oxidized products. The major step of oxidation of ferrous powder changes from out diffusion to inner diffusion, and finally to out diffusion. Energy of oxidation is between 48 kJ/mol and 52 kJ/mol from 220 ℃ to 350 ℃, between 22 kJ/mol and 30 kJ/mol from 400 ℃ to 600 ℃, and between 11 kJ/mol and 15 kJ/mol from 620 ℃ to 750 ℃, respectively. Optimal gas flux is 45 mL/min under the condition of heating rate of 8 ℃/min.

ferrous powder; oxidation; reaction kinetics

TF52

A

1672−7207(2011)01−0056−06

2009−09−24;

2009−12−17

国家自然科学基金资助项目(51074105);国家高技术研究发展计划(“973”计划)项目(2007CB613606);攀枝花市科委资助项目(2008CY-G-6);上海大学第三届研究生创新基金(SHUCX091031)

鲁雄刚(1969−),男,四川达州人,教授,博士,博士生导师,从事钢铁冶炼新技术、资源综合利用等研究;电话:021-56334042;E-mail:luxg@shu.edu.cn