多孔低介电氧化硅陶瓷材料的制备

付振生 金江

(南京工业大学材料科学与工程学院,江苏南京210009)

0 概述

随着雷达控制技术的不断提高,要求天线的频带范围越来越宽。由于频带的范围与材料的介电常数成反比,因此,要求所用的材料的介电常数越来越低,随着新型天线罩的研制和开发对材料的要求也会越来越高,深入研究并开发更低介电常数的新材料是必然的趋势[1]。降低材料介电常数的办法一般有两种:一种是采用分子结构对称性好的材料作为原料,另一种是引入气孔来降低材料的介电常数[2]。本文选用了介电常数相对较小的氧化硅作为原料,并在基体材料中加入造孔剂引入空洞降低材料的介电常数。本文采用木屑作为造孔剂,并研究了造孔剂的加入量对材料气孔率和介电性能的影响。然而,由于石英陶瓷材料存在明显的缺陷,强度较低,不适合于在某些导弹机动过载过大的情况下使用[3]。为改善材料的性能,本文使用了BN作为烧结助剂提高了他的烧结温度,以提高其强度,研究了烧结助剂对材料性能的影响。对多孔陶瓷样品的研究结果表明:采用木屑作为孔洞引入剂的方法制备的陶瓷,当木屑挥发后,在陶瓷体内留下明显孔洞,采用这种方法制备的陶瓷的介电常数最低可以达到3.0,抗折强度最大可达到14.80MPa,气孔率介于30%到50%之间。BN颗粒作为第二相引入到SiO2基体中,利用复合材料性能叠加的特点,将可使得复合材料在维持与SiO2基体相一致的介电性能和热学性能的前提下,达到补强增韧的目的,从而获得力学性能和介电性能等综合性能优秀的新型介电复合材料。

1 实验

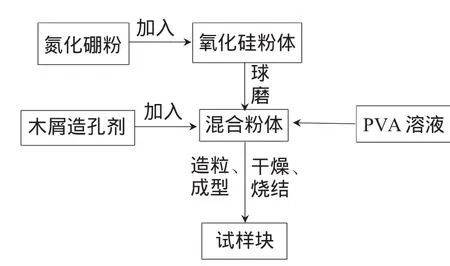

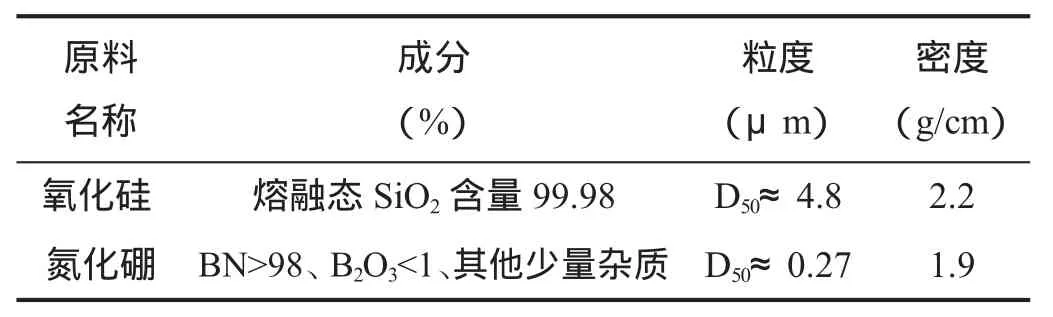

实验以氧化硅玻璃粉,市售氮化硼粉和木屑细粉末为原料,石英含量为99.98%,中位粒径约为4.8μm,密度为2.2 g/cm。氮化硼粉B的质量分数为40.5%,N的质量分数为51.42%,其中位粒径为0.27μm。将石英粉和氮化硼粉按98SiO2-2BN(SiO2的系数98和BN的系数2分别代表他们的质量分数为98%和2%)、97SiO2-3BN、96SiO2-4BN和95SiO2-5BN的比例配料以乙醇为分散剂,在塑料球磨罐中球磨24小时后,干燥放入干燥箱中干燥后研磨为细粉过100目筛备用。将木屑粉按质量分数为5%、10%、15%、20%和25%的比例与研磨后的粉料放入硬质塑料罐中放到混料机上混合均匀,作为制作样品的原料。混合好的料加入质量分数百分之五的PVA溶液,放入玛瑙研钵中混合均匀后,过40目筛造粒。将混合好后的粉料用压力机和模具压制成直径15mm厚度为6mm的药饼装样块和5mm×2.5mm×30mm的试样条,干燥后放入马沸炉中烧结,设置不同的升温制度和保温时间。用三点弯曲法测试SiO2-BN复合材料的抗弯强度;SiO2-BN复合材料的介电性能用电桥法测试,测试频率为1 MHz;利用扫描电镜SEM观测测了断面的气孔分布情况。试验中所用的主要原料如表1所示。

图1 为试样的制备流程Fig1 Preparation process of the sample

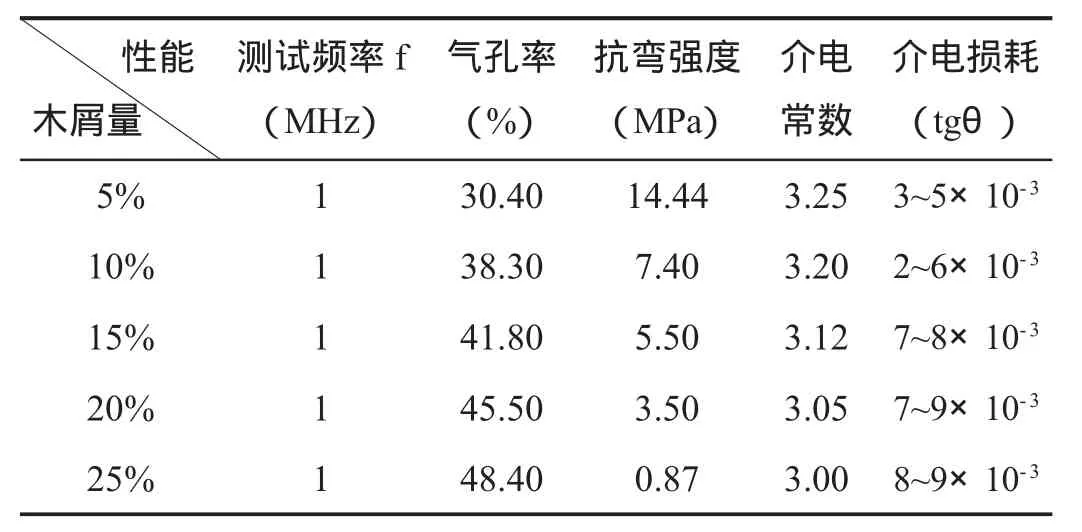

表2 不同木屑加入量材料性能的测试结果Tab.2 Testing results of the materials with different amounts of sawdust

实验主要考察造孔剂和烧结助剂的加入量对材料的气孔率、抗折强度和介电性能的影响,从而选择合适基体配方和烧成制度。

2 结果与讨论

2.1 氧化硅粉体、BN粉体比例不变,木屑加入量对材料性能的影响

2.1.1 木屑加入量对陶瓷介电常数、密度的影响

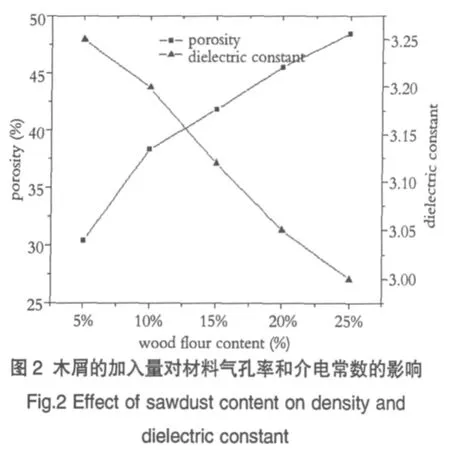

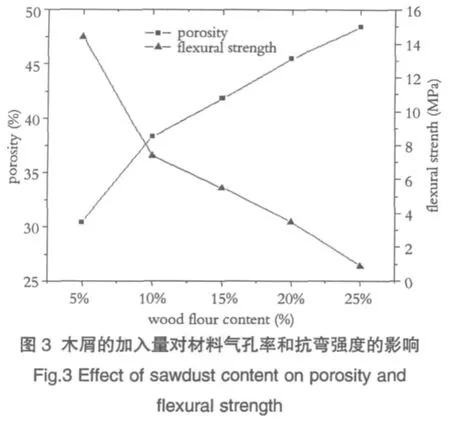

表2列出了氧化硅粉体、氮化硼用量不变时,木屑用量为5%、10%、15%、20%、25%时材料的气孔率、抗弯强度、介电常数以及节电损耗。图2、图3是根据表2作的曲线图。

表1 实验所用的主要原料Tab.1 Main raw materials used in the experiment

图2为木屑的加入量对材料气孔率和介电常数的影响。如图所示,随着木屑的增加,材料的气孔率逐渐增大,材料的介电常数随木屑量的增加而减小。材料的气孔率由30.40%增加到48.40%,介电常数由原来的3.25减小到3.0。木屑量增多留下了更多的孔洞,因此气孔率增大。

木屑在多孔材料制备过程中起造孔剂的作用,在烧结过程中挥发后留下孔洞,孔洞相当于空气,空气的介电常数为1。随着木屑量的增加材料的气孔率逐渐增大,介电常数逐渐增大,但是力学性能也随之下降。烧结助剂氮化硼玻璃会引起介电常数的升高,但是由于用量比较少,影响不是很明显。同时气孔的增加也伴随着介电损耗的增加。

根据李赫德涅凯对数混合定律:lnε=X1lnε1+ X2lnε2。其中,ε为材料的介电常数,X1为材料中第一项的体积分数,ε1为第一项的介电常数,同样X2为材料中第二项的体积分数,ε2为第二项的介电常数[4]。从而可以从该方程式看出,木屑引入空洞使材料的介电常数有所降低。

表3 不同氮化硼加入量材料性能的测试结果Tab.3 Testing results of the materials with different amounts of BN

图4 木屑含量对氧化硅陶瓷材料微观形貌的影响Fig.4 Effect of the sawdust content on the micromorphology of silicon materials

2.1.2 木屑加入量对陶瓷抗弯强度、密度的影响

如图3为材料的气孔率和抗弯强度随木屑加入量的变化曲线图,材料的抗弯强度随木屑加入量的增加而逐渐降低,从木屑加入量为5%时的14.4MPa到木屑加入量为25%时的0.87MPa。

这主要是因为随着木屑加入量的增加,材料的孔洞增加,由于孔洞的增加带来材料内部应力的增加,且孔洞越多应力越大,外界受力时很容易产生裂纹。这样就造成了材料抗弯强度的降低。

图4为木屑加入量为25%时材料不同放大倍数的扫描电镜照片,从扫描电镜照片也可以看出,木屑加入带来了大量的孔洞,且孔洞大小不一,分布不均匀,因此在孔洞大或者孔洞多的地方产生的应力集中,容易出现裂纹,造成力学性能下降。

2.2 氧化硅粉体、木屑用量不变,BN粉体用量对材料性能的影响

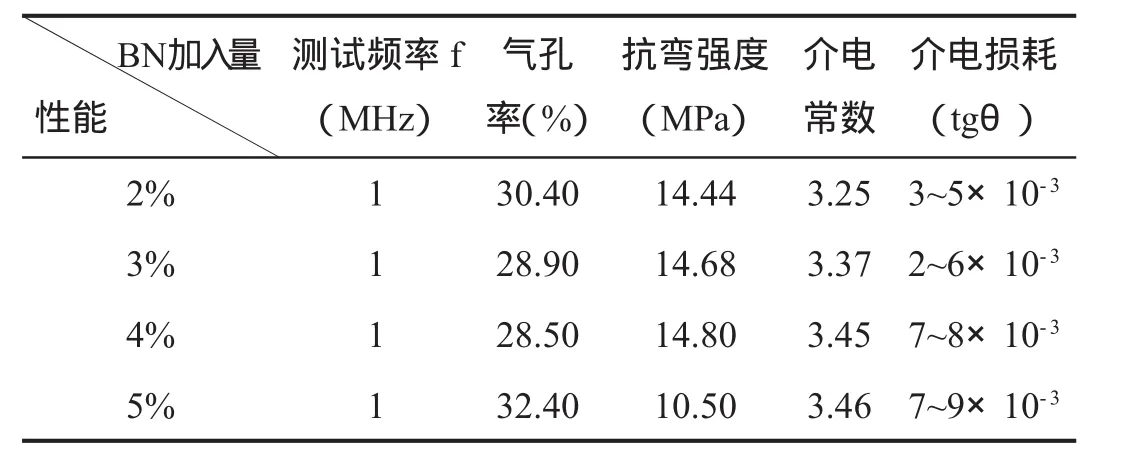

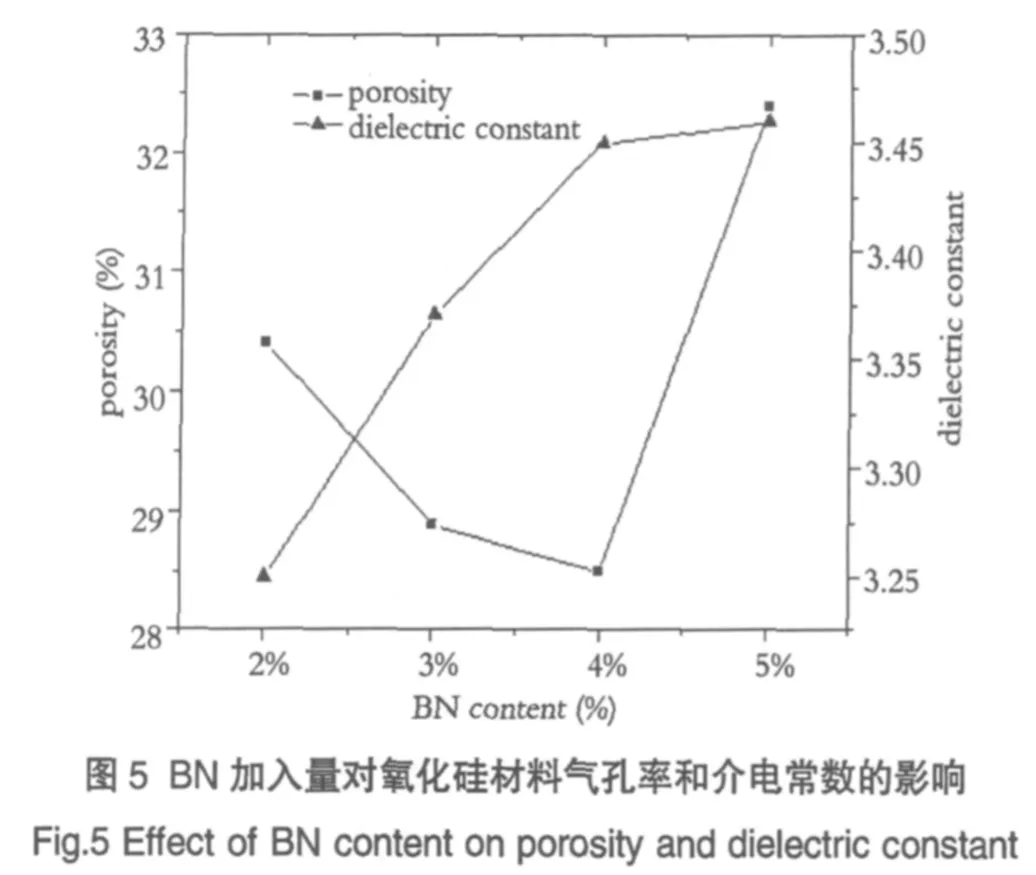

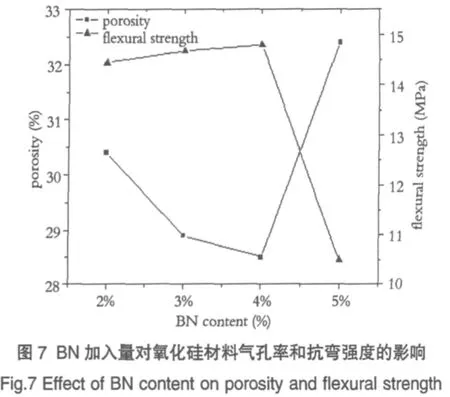

表3列出了氧化硅粉体、木屑用量为5%时不变时,BN粉体用量为2%、3%、4%、5%时材料的气孔率、抗弯强度、介电常数以及节电损耗。图5、图7是根据表3作的曲线图。

2.2.1 BN粉体用量对陶瓷介电常数、密度的影响

图5材料的气孔率和介电常数随BN的量的变化图,由图可以看出BN的加入量从2%到4%时材料的气孔率有所降低,但当BN加入量到5%时反而出现密度下降的现象,力学强度降低。同时可以看出材料的介电常数随BN的加入量的增加而增大,当BN加入量为5%时材料的介电常数增加到3.46,因此应尽可能减少BN分体的加入量,综合考虑BN加入量对材料力学性能和介电性能的影响本实验选择烧结助剂BN的加入量为2%。

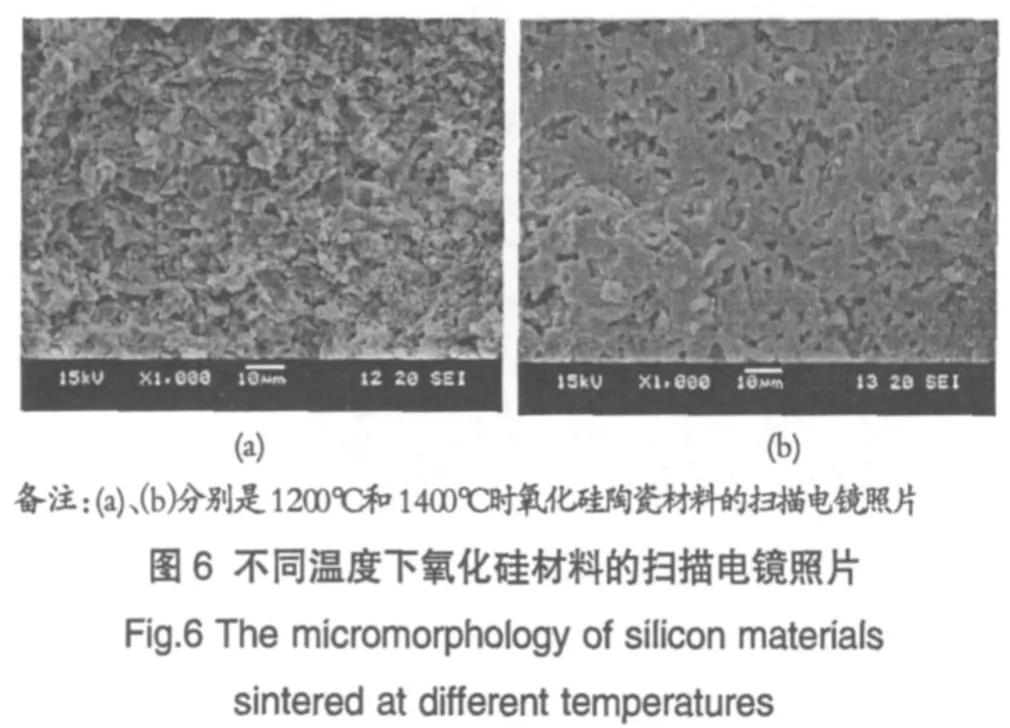

BN作为烧结助剂,有提高氧化硅析晶温度的作用,可使氧化硅的析晶温度提高到1400℃[5],这样可使粉料充分烧结,提高材料的力学强度。从图6不同温度下烧成的材料的扫描电镜照片也可以看出,材料从1200℃烧成时的颗粒状态变成1400℃时的熔融状态。同时熔融的粉料也会填补木屑燃烧后留下的孔洞,使材料的气孔率增加。

2.2.2 BN粉体用量对陶瓷抗折强度、气孔率的影响

如图7所示为氧化硅材料的抗弯强度和气孔率随BN粉料不同加入量的变化曲线图。从图中可以看出与木屑的加入量对材料的抗弯强度的影响相反,随着BN粉加入量的增加当BN粉加入量增加时,氧化硅材料的抗弯强度有所增加,这主要时因为BN的加入提高了氧化硅的析晶温度,提高了氧化硅粉料的烧结程度,同时熔融的粉料填充了部分孔洞是材料密度上升,综合以上因素,在加入BN后使材料的力学强度提高。

3 结论

(1)利用木屑作为造孔剂可制备出气孔率为30%到50%左右的多孔氧化硅陶瓷,气孔率随木屑加入量的增加而增大,气孔分布较为均匀,孔径大小在5μm以下。

(2)氧化硅多孔陶瓷的介电常数随木屑加入量的增加而降低,当木屑加入量达到25%时,介电常数可降低到3.0。

(3)BN作为烧结助剂可有效提高氧化硅材料的烧结温度,从而使材料的强度提高,但随着BN加入量的增加材料的介电常数有所增加,因此实验选择加入2%的BN作为烧结助剂。

1韦中华,李伶等.低介电(ε<2)低密度硅灰石陶瓷材料的研制.陶瓷,2009,3(3):19~44

2张国权.多孔低介电常数氧化硅陶瓷材料的制备.浙江大学硕士学位论文,3~4

3张莫杰.石英陶瓷天线罩的增强方法.上海航天,1994,4(4): 15~17

4方俊鑫,殷之文.电介质物理学.北京:北京科学出版社,1989

5陈虹,张联盟,罗文辉.透微波陶瓷材料的研究现状.陶瓷学报, 2003,24(3):189~192