氧化铝纤维对多孔陶瓷载体性能的影响

仲伯煊 戴子剑 金江 祝社民

(南京工业大学材料科学与工程学院,江苏南京210009)

0 引言

随着现代工业的飞速发展,各种工业废气、废物、废水排放量急剧增加,环境污染问题越来越严重,保护环境的理念越来越深入人心。多孔陶瓷作为一种绿色环保材料,应用的范围不断延伸,尤其是作为催化剂载体,近几年得到了飞速发展。但由于多孔陶瓷载体在成型的时候水分含量比较多,孔隙多,在干燥阶段易开裂,尤其当材料尺寸比较大的时候。作者在材料干燥阶段也遇到了同样的难题。有人[1]通过往集料加入适量增强体的方法,增加陶瓷的韧性,缓解陶瓷太脆的问题。故作者决定采用氧化铝质短纤维作为增强材料,添加少量添加剂(CMC,TiO2)以及造孔剂,制备氧化铝纤维增强多孔陶瓷。本文探讨了不同温度下氧化铝纤维含量对于多孔陶瓷的收缩率、气孔率、抗折强度以及干燥开裂的影响。

1 实验

1.1 材料制备

以二氧化钛、氧化铝等为集料,添加适量辅料按照一定的比例配料。然后按照质量分数0%、2%、4%、6%、8%往等质量集料中分别加入不同含量氧化铝纤维,按照料∶球=1∶1球磨1小时,过80目筛网。编号1#料~5#料。取1#~5#料等量,加入适量溶剂,混合均匀,陈腐24h,通过小型液压成型机挤压成棒型,烘干(100℃,12h),常压烧结至指定温度,保温2h,随炉冷至室温。再取1#~5#样等量,利用液压机干压成型,10Mpa保压1分钟,常压烧结,制得长方体试样尺寸为:68mm×7.5mm×5mm。样品烧结温度分别为750℃、800℃、850℃、900℃。

1.2 材料测试

利用试样干燥(烧结)前后长度差与干燥前长度的百分比计算试样的干燥(烧结)收缩率;利用Archimedes法测定试样的显气孔率;三点弯曲强度测定采用万能力学机,跨距为50mm,加载速率为0.5mm/min,每个试验点测试6个试样,结果取平均值。采用日本电子公司的JSM-5900型扫描电镜对试样断面进行分析。

2 结果与讨论

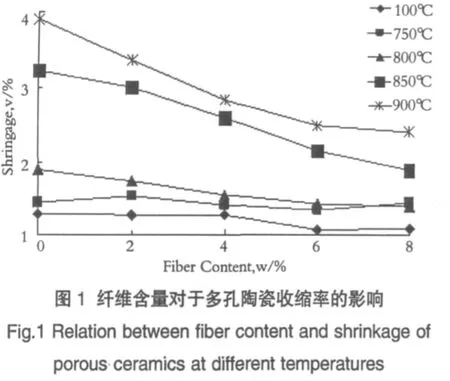

2.1 纤维含量对多孔陶瓷收缩率的影响

图1为不同温度和不同的纤维含量对于多孔陶瓷收缩率的影响。随着烧结温度的升高,材料的收缩率不断变大;随着纤维含量的增加,材料的收缩不断减小。前者是由烧结本质决定的—随着烧结程度的加深,颗粒接触面积扩大,颗粒中心距变小,材料收缩变大[2]。后者是由纤维所处的位置造成的。材料在成型完成时,由于机械力作用,颗粒之间只有点接触,坯体颗粒间含有大量空气的孔隙,纤维加入后,纤维就分布在这些孔隙中。烧结完成时,由于纤维的存在,本应消失的气孔并没有消失,故材料收缩率不断减小。

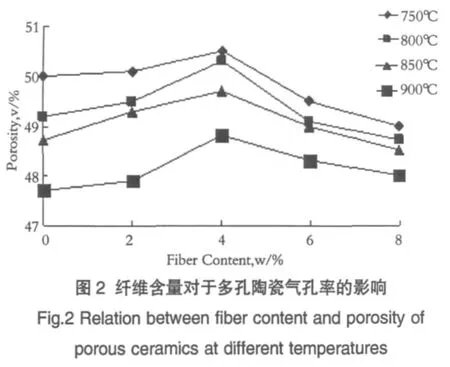

2.2 纤维含量对多孔陶瓷显气孔率的影响

图2是不同烧结温度和不同氧化铝纤维含量对样品显气孔率的影响。随着烧结温度的升高,材料的显气孔率变小;随着纤维含量的增加,材料的显气孔率先增加后减小。前者是由烧结本质决定的,后者是因为少量纤维的加入,材料颗粒之间易形成新的气孔。随着纤维含量的增加,纤维在材料中不易分散均匀,容易形成团聚,纤维团聚导致气孔率降低,故气孔率先升后降。

2.3 纤维含量对多孔陶瓷力学性能的影响

图3是不同纤维含量下烧结温度对多孔陶瓷力学性能的影响。随着烧结温度的升高,材料的抗折强度不断升高;随着纤维含量的增加,材料的抗折强度先增加后减小。前者是陶瓷烧结本质决定的,陶瓷烧结其实就是坯体由疏松到致密,强度由小变大的过程。后者是由于当纤维量很少的时候,纤维在材料中很易分散。在材料的裂纹处,纤维可以通过桥联或者裂纹偏转分散裂纹尖端的应力。样品在受到载荷后,基体在压力的作用下首先开裂,纤维与基体界面结合较强处,纤维和基体同时在基体的断裂应变下发生断裂,纤维的断裂将吸收一部分能量从而使材料的弯曲强度升高;纤维与基体结合较弱处,当裂纹从基体扩展到界面时,裂纹发生偏转,裂纹受的拉应力往往降低而使裂纹的扩展路径变长,也会使材料的弯曲强度变大[2]。

2.4 纤维对陶瓷干燥影响的分析

陶瓷坯体一般含有5%~25%的水份,坯体中水份可分为物理水(自由水和大气吸附水)和化学水(化学水在干燥过程中是不能排除的),陶瓷坯体的干燥其实就是排除自由水和吸附水的过程。作者所做的多孔陶瓷尺寸大,在挤压过程中由于原料、设备等原因,挤出的坯体中存在一定的内应力,当应力超过坯体的承受载荷时,坯体就会开裂。坯体经过挤压成型后,坯体内含有百分之几十的气孔,而且颗粒之间只有点接触,另外坯体尺寸大,故坯体中物理水总含量比较高,在干燥时易产生大的干燥收缩,导致坯体开裂。

图4 纤维在基体中桥联Fig.4 Fiber bridge in the original matrix

纤维的加入会使坯体强度增加,这是由于纤维加入后分布在坯体颗粒之间的气孔中,排出了部分空气,使坯体相对的密实;另外,纤维若分布于坯体的裂纹处,可以通过裂纹偏转或者纤维断裂来缓解内应力,从而提高了坯体的承受载荷,增强坯体的强度。

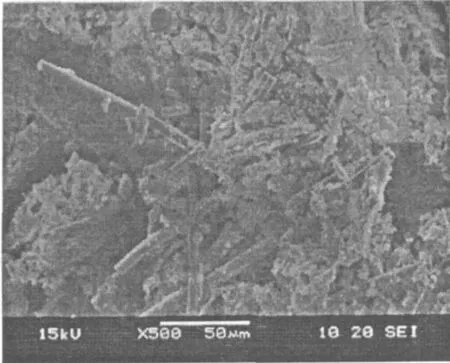

2.5 SEM表征效果

从图4观察可知,由于较大纤维的存在,裂纹在通过纤维是发生了裂纹的偏转,延长了裂纹长度,抵消了部分的内应力。下面的纤维位于裂纹上,是典型的桥联增韧,桥联增韧是指在基体出现裂纹后,纤维像“桥梁”一样牵拉两裂纹面抵抗外力,阻止裂纹进一步扩展,从而提高材料韧性和强度[3]。

从图5可知,大量的纤维由于分散不均匀,在材料集体中发生了团聚现象。此时纤维不能很好的分散在基体的裂纹处,起不到增韧的效果,这种现象对于材料韧性的增加是有害的。

图5 纤维的团聚Fig.5 Fiber reunion

3 结论

(1)大尺寸的多孔陶瓷坯体在干燥过程中因内应力易产生开裂,适量氧化铝纤维的加入能很好的解决坯体开裂的问题;

(2)多孔陶瓷的弯曲强度随氧化铝纤维含量的增加先增大后减小,当烧结温度为900℃,纤维含量为4%(wt)时,材料的弯曲强度最高达到4.19Mpa,比基体材料提高了35%。

1任强,武秀兰.短纤维增强硅酸盐陶瓷材料的研究.陶瓷科学与艺术,2004,(03):4~6

2张其土.材料科学基础.南京:华东理工大学出版社,2007

3贾成广,李文霞.陶瓷基复合材料导论.北京:冶金工业出版社, 1998

4邹东利,路学成.陶瓷材料增韧技术及其韧化机理.陶瓷,2007(6):8